КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Эксплуатация скважин глубинонасосными установками

|

|

|

|

БИОЛОГИЧЕСКИ АКТИВНЫЕ ВЕЩЕСТВА И ТЕХНИЧЕСКИЙ ЖИР ИЗ ОТХОДОВ МЯСОКОМБИНАТОВ.

Наличие в отходах мясокомбинатов, полученных после убоя животных, витаминов, минеральных и других биологически активных веществ, ставит задачу необходимости использованияих в животноводстве.

Желудочный сок получают от клинически здоровых животных (взрослого крупного рогатого скота).

Перед убоем животных выдерживают на голодной диете 24 ч., воду прекращают давать за 3-5 ч до убоя. Сразу же после убоя при нутровке сычуг отрезают от книжки и двенадцатиперстной кишки, затем продольным разрезом вскрывают стенку сычуга и, выворачивая слизистой оболочкой наружу, освобождают его от содержимого.

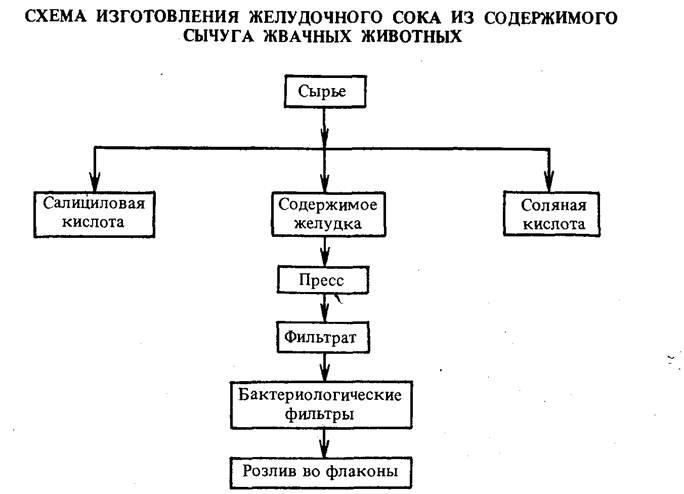

1 способ: Содержимое сычуга собирают в чистую стерильную посуду (бидон),фильтруют через 2—3 слоя марли в стерильные трехлитровые банки или другую посуду (см. схему). Собранное в бидон сычужное содержимое тщательно перемешивают, помещают в марлевый или холщовый мешочек и отжимают под прессом. Отжатый сок фильтруют. К полученному соку добавляют чистую соляную кислоту ( из расчета 4-5 мл на 1 л сока)

После добавления соляной кислоты и проверки на кислотность полученный сычужный сок консервируют салициловой или сорбиновой кислотой (из расчета 0,03-0,04% к общему объему консервируемого препарата). Кислоту предварительно растворяют в 10—20 мл этилового спирта и при перемешивании добавляют в желудочный сок. Консервированный желудочный сок фильтруют через бактериологические фильтры или через фильтр Зейтца. Профильтрованный желудочный сок наливают в стерильные флаконы и герметически укупоривают. Приготовленный таким способом сок готов к употреблению. Его используют в ветеринарной практике при лечении желудочно-кишечных заболеваний сельскохозяйственных животных.

2 вариант: Содержимое сычугов собирают после убоя животных в бидоны, тщательно перемешивают и разливают в стеклянную посуду, после чего добавляют на 1 л содержимого 4—5 мл соляной кислоты. Подкисленное содержимое сычугов помещают в термостат при температуре 39 °С на 24 ч или выдерживают сутки при комнатной температуре (20-22 °С) для гидролиза бактериального белка. На вторые сутки сычужное содержимое повторно перемешивают, помещают в марлевый или холщовый мешочек и отжимают под прессом. Отжатый сок (фильтруют через 2-3 слоя марли в стерильные трехлитровые банки другую посуду и консервируют салициловой кислотой. Профильтрованный сок выдерживают комнатной температуре 7—10 суток для гидролиза бактериального белка и гибели микрофлоры. По истечении срока гидролиза, прозрачный слой сока сливают в стерильную посуду сифонированием и герметически укупоривают, после чего сок проверяют на стерильность и вредность. Приготовленный таким способом сок готов к применению. Желудочный сок, изготовленный из содержимого сычуга жвачных животных, описанной по вышеуказанной методике, представляет собой прозрачную,желтоватую жидкость, которая по основным физико-химическим показателям соответствует требованиям, предъявляемым Государственным фармакопейным комитетом для натурального желудочного сока. Химическими исследованиями желудочного сока из содержимого сычуга, установлено, что он по всем основным показателям значитетельно превосходит натуральный желудочный сок, получаемый от лошадей и собак и может использоваться для ветеринарных целей.

Жиро-фосфатидно-белковый концентрат. Одним из источников сырья для изготовления биологически активных препаратов может быть фуза, образующаяся при гидратационной очистке жира на сепараторах.

Сущность технологии производства концентрата состоит в том, что фуза из сепараторов поступает в лоток из нержавеющей стали, установленный наклонно. В лоток поступает подогретая вода, которая обеспечивает постоянный подогрев фузы. Фуза самотеком поступает в промежуточную ванну для сбора, а оттуда перекачивается в накопительную емкость, где ее консервируют формалином (0,04 % к массе фузы) и добавляют антиоксидант сантохин (0,12 % к массе фузы). Подогретую до температуры 60 °С фузу,перекачивают в коллоидную мельницу для тонкого диспергирования и охлаждают до 19-20°С. Готовый концентрат упаковывают в деревянные бочки с полиэтиленовыми вкладышами и хранят в холодильных камерах.

Жиро-фосфатидно-белковый концентрат используют в молочной промышленности при изготовлении заменителя цельного молока.

Рибонуклеаза. Рибонуклеаза относится к ферменту, который используют в медицине и животноводстве. Обычно ее получают из поджелудочной железы крупного рогатого скота и свиней. Поджелудочная железа является ценным сырьем для получения ряда медицинских препаратов.

Сущность технологии получения рибонуклеазы из содержимого преджелудеов состоит в том, что содержимое преджелудков жвачных животных собирают от клинически здоровых животных, смешивают с 0,25 н. серной кислотой в соотношении 1: 1 и при температуре 20-25 °С выдерживают в течение 45-60 мин, периодически встряхивая, затем фильтруют через четыре слоя марли. Осадок вновь экстрагируют в течение 15 мин 0,25 н. серной кислотой в соотношении 1: 2. После фильтрации второй и первый экстракты объединяют. К экстракту добавляют 240 г сульфата аммония до 20 %-ного насыщения. Образовавшийся осадок отделяют, центрифугированием при частоте вращения 3000 мин~1,в течение 15 мин. К надосадочной жидкости дополнительно прибавляют 380 г. сульфата аммония до 50 %-ного насыщения и помещают в холодильник на 2—3 ч, а затем центрифугируют при частоте вращения 3000 мин~1 в течение 15 мин. Осадок растворяют в дистиллированной воде и высушивают. Основным преимуществом данной технологии является снижение стоимости получаемого продукта в результате снижения стоимости исходного сырья, которое относят к отходам мясокомбинатов и не всегда рационально используют. Применение нового исходного сырья позволит значительно расширить сырьевую базу для производства рибонуклеазы.

Список рекомендуемой литературы:

1.Жаринова А.И. «Основы современных технологий переработки мяса»

Ч.1.»Эмульгированные и грубоизмельченные мясопродукты» -Москва 1994г.

Ч.2. «Цельномышечные и реструктурированные мясопродукты» - Москва 1997г.

2.А.И. Нацаренус, А.И. Анфимов «Основы технологии мяса и других продуктов переработки скотосырья»

3.Сборник инструкций, стандартов, технологических инструкций по колбасно-посолочному производству.

4.А.Г.Конников и А.И. Богатырев «Производство колбас и мясокопченостей»

5.А.Г. Конников «Технология колбасного производства»

6 Л.А. Манербергер, Е.Ю. Миркин «Технология мяса и мясопродуктов»

7.А.А.Соколов «Физико-химические и биохимические основы технологии мясопродуктов»

ОБЛАСТИ ПРИМЕНЕНИЯ ГЛУБИНОНАСОСНЫХ УСТАНОВОК (Мищенко)

В мировой практике нефтедобычи получили распространение следующие глубиннонасосные установки:

1. Скважинные штанговые насосные установки (СШНУ).

2. Установки погружных центробежных насосов с электроприводом (УЭЦН).

3. Установки гидравлических поршневых насосов (УГПН).

4. Установки с винтовыми насосами и электроприводом (УЭВН).

5. Установки с диафрагменными насосами и электроприводом

(УЭДН).

6. Установки со струйными насосами (УСН).

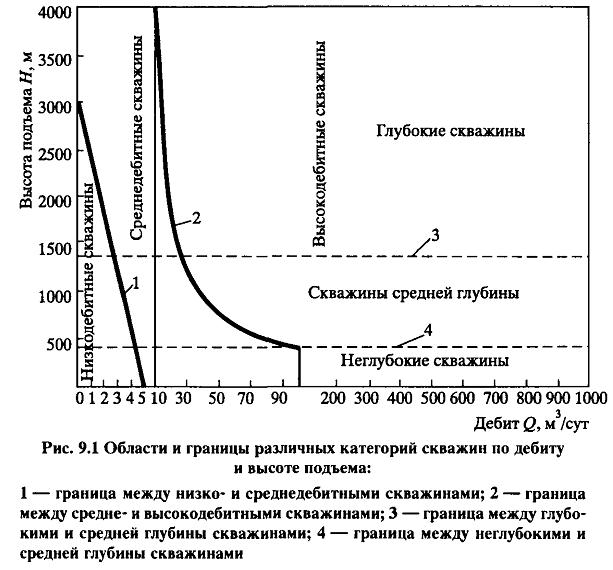

Не все из перечисленных глубиннонасосных установок играют одинаковую роль в добыче нефти..В нашей стране наибольшее распространение по фонду добывающих скважин получили СШНУ, а по объему добычи — УЭЦН. Это связано с тем, что установки СШНУ предназначены для эксплуатации низко- и среднедебитных скважин, а установки УЭЦН — для эксплуатации средне- и высокодебитных скважин. Остальные установки (УГПН, УЭВН, УЭДН, УСН) ни по фонду добывающих скважин, ни по добыче нефти не могут пока конкурировать с СШНУ и УЭЦН и предназначены для определенных категорий скважин. Остановимся вкратце на делении скважин на низко-, средне- и высокодебитные. Классификация скважин по дебиту связана, в основном, с высотой подъема жидкости, т.к. с ростом высоты подъема жидкости возможная подача большинства глубиннонасосных установок достаточно быстро снижается (а следовательно, и снижается возможный дебит скважины, который определяется в данном случае возможной подачей насосной установки). Взаимосвязь высоты подъема жидкости и подачи установки как для СШНУ, так и для УЭЦН может быть выражена уравнением гиперболы:

Q = A/H, (9.1)

где Q — подача установки (дебит скважины), м3/сут;

Н — высота подъема жидкости, м;

А — постоянная числовая величина, имеющая размерность м4/сут и выбираемая из практических соображений.

Данная зависимость может быть использована в определенных ограниченных пределах по подаче и высоте подъема. Так, для СШНУ такие ограничения обусловлены фактической работоспособностью колонны штанг, используемой для передачи плунжеру глубинного насоса возвратно-поступательного движения от наземного привода (станка-качалки), а для УЭЦН — характеристиками Q—Н выпускаемых погружных центробежных насосов. Естественно, для различных глубиннонасосных установок пределы по подаче и высоте подъема различны. Поэтому во избежание неоднозначности границ между низко-,средне- и высодебитными скважинами для различных глубиннонасосных установок, проведем разделение на рассматриваемые категории скважин для СШНУ. Исходя из этого, в дальнейшем зависимость (9.1) будет использована в следующих пределах: по подаче Q < 100 м3/сут, по высоте подъема Н  3000 м. Для выпускаемого в настоящее время оборудования СШНУ можно принять постоянную величину А, равной

3000 м. Для выпускаемого в настоящее время оборудования СШНУ можно принять постоянную величину А, равной  м4/сут, и с использованием этой величины определить границу между средне- и высокодебитными скважинами:

м4/сут, и с использованием этой величины определить границу между средне- и высокодебитными скважинами:

(9.2)

(9.2)

Исходя из пределов использования выражения (9.2), к высокодебитным скважинам относятся скважины с дебитом более 100 м3/сут, независимо от высоты подъема, и с высотой подъема более 3000 м, независимо от дебита. К низкодебитным скважинам будем относить такие, дебит которых не более 5,0 м7сут при высоте подъема менее 3000 м. Скважины, которые не попадают в группы высоко- и низкодебитных, относят к среднедебитным. По высоте подъема жидкости все скважины условно могут быть разделены на следующие категории:

1. Неглубокие — при высоте подъема до 450 м.

2. Средней глубины—при высоте подъема жидкости от 450 до 1350 м.

3. Глубокие — при высоте подъема более 1350 м.

На рис. 9.1 представлены области и границы различных категорий скважин по дебиту и высоте подъема. Технико-экономические расчеты, а также длительная практика применения СШНУ и УЭЦН показали, что приведенные области применения глубиннонасосного оборудования являются достаточно обоснованными и позволяющими сделать два принципиальных вывода:

1. Установки штанговых скважинных насосов предназначены, в основном, для эксплуатации низко- и среднедебитных неглубоких и средней глубины скважин, хотя могут оставаться рентабельными

при эксплуатации высокодебитных и глубоких скважин (в определенных пределах).

2. Установки погружных центробежных электронасосов предназначены, в основном, для эксплуатации средне- и высокодебитных скважин различной глубины.

СХЕМА СКВАЖИННОЙ ШТАНГОВОЙ НАСОСНОЙ УСТАНОВКИ, ЕЕ ПРИНЦИП РАБОТЫ (Мищенко)

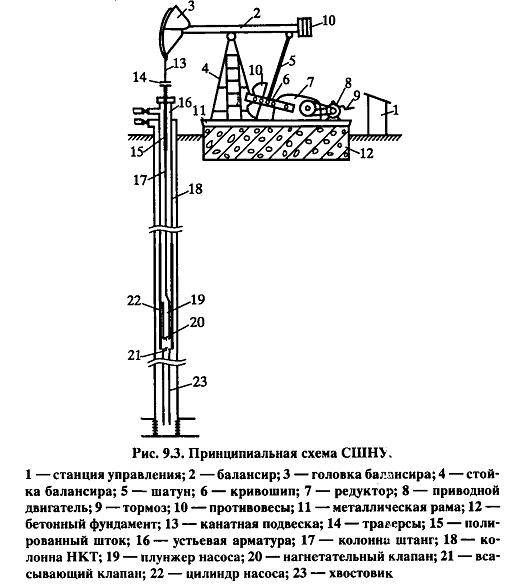

Схема СШНУ представлена на рис. 9.3. Оборудование СШНУ состоит из двух частей: наземного и подземного. Наземное оборудование состоит из станка-качалки, привода, станции управления и устьевой арматуры. Подземное оборудование включает в себя колонну НКТ, колонну штанг, глубинный насос и, при необходимости, другие элементы (хвостовик, газовый или газопесочный якорь, якорь для фиксации колонны НКТ в обсадной колонне и т.п.).

Основным элементом наземного оборудования является станок-качалка, состоящий из балансира 2, головки балансира 3, стойки 4, шатуна 5, кривошипа 6, редуктора 7, приводного двигателя 8, тормоза 9 и противовесов 10. Управление наземным оборудованием осуществляется специальной станцией 1. Сганок-качалка, редуктор и приводной двигатель монтируются на металлической раме 11, устанавливаемой на бетонном фундаменте 12. Головка балансира 3 имеет канатную подвеску 13, соединенную с полированным штоком 15 с помощью траверс 14. Устье скважины оборудовано устьевой арматурой 16. Сганок-качалка предназначен для восприятия нагрузок, действующих в точке подвеса штанг (ТТШ1) в течение насосного цикла, и преобразования вращательного движения ротора приводного двигателя в возвратнопоступательное движение головки балансира. Редуктор 7 предназначен для снижения числа оборотов приводного двигателя 8 и повышения крутящего момента на выходном валу, на котором закреплены кривошипы 6. Кривошипы 6 соединены шатунами 5 с балансиром 2. На входном валу редуктора имеется шкив, соединенный клиноременной передачей со шкивом приводного двигателя 8. В системе имеется также тормоз 9. Приводной двигатель устанавливается и закрепляется на салазках. При необходимости изменения числа качаний балансира заменяется размер шкива на приводном двигателе. Изменение длины хода полированного штока 15 (перемещения головки балансира) осуществляется изменением радиуса кривошипа 6 перестановкой шатуна 5, для чего кривошип имеет несколько отверстий. Кроме того, кривошип имеет устройство, позволяющее перемещать вдоль него противовесы 10, добиваясь наилучшего уравновешивания нагрузок, действующих в ТПШ.

В настоящее время промышленностью выпускается значительное количество типоразмеров станков-качалок (СК), отличающихся грузоподъемностью, длиной хода полированного штока и числом качаний, предназначенных для эксплуатации скважин различных категорий. Устьевая арматура 16 имеет выкидной манифольд, манифольд затрубного пространства, а также сальниковое устройство, через которое проходит полированный шток 15. Подземное оборудование включает колонну штанг 17, предназначенную для передачи возвратно-поступательного движения головки балансира плунжеру 19 глубинного насоса, а также для восприятия нагрузок, действующих на штанги в течение насосного цикла. Имеется колонна НКТ 18, на нижнем конце которой закреплен цилиндр насоса 22. Плунжер глубинного насоса имеет один

или два нагнетательных клапана 20, а цилиндр насоса — всасывающий клапан 2. К приему насоса закреплен хвостовик 23. Цилиндр скважинного насоса имеет различное конструктивное оформление, а внутренняя его поверхность тщательно обработана, равно как и наружная поверхность плунжера. Вместе они составляют пару трения. Как видно из рис. 9.3, при ходе головки балансира вверх плунжер также перемещается вверх; при этом нагнетательный клапан 20 закрывается под действием веса продукции скважины, находящейся в НКТ.

При снижении давления в цилиндре насоса до величины, меньшей, чем давление на приеме (давление в скважине перед всасывающим клапаном), всасывающий клапан 21 открывается и цилиндр насоса заполняется скважинной продукцией (такт всасьшания). При ходе плунжера вниз давление в цилиндре насоса повышается, всасывающий клапан закрывается, а когда давление в цилиндре насоса (под плунжером) становится большим, чем давление над плунжером, открывается нагнетательный клапан, и продукция из цилиндра через плунжер перетекает в колонну НКТ (такт нагнетания). Затем цикл повторяется. Следует отметить, что колонна штанг работает в очень сложных условиях, связанных не столько с длительным контактом со скважинной продукцией (а она может быть и коррозионно активной), сколько со сложными и переменными во времени нагрузками (растягивающими, сжимающими, изгибающими и крутящими). Расчет колонны штанг с учетом всех действующих нагрузок является сложной физической задачей. Одним из основных технологических вопросов является подача скважинной штанговой насосной установки.

ПРИНЦИПИАЛЬНАЯ СХЕМА УЭЦН И ЕЕ ЭЛЕМЕНТЫ (Мищенко+Щуров)

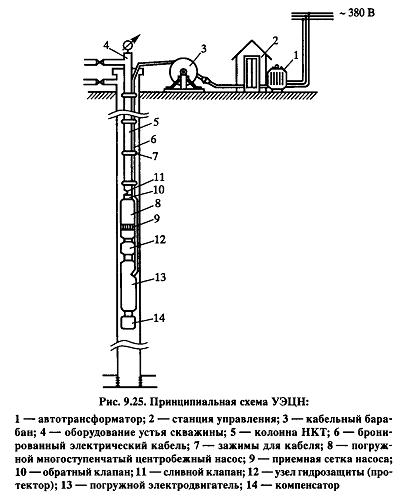

Установки электрических погружных центробежных насосов относятся к классу бесштанговых установок и играют в нефтедобывающей промышленности России определяющую роль по объему добываемой нефти. Они предназначены для эксплуатации добывающих скважин различной глубины с различными свойствами добываемой продукции: безводная маловязкая и средней вязкости нефть; обводненная нефть; смесь нефти, воды и газа. Естественно, что и эффективность эксплуатации скважин УЭЦН может существенно различаться, т.к. свойства откачиваемой продукции влияют на выходные параметры установки. Кроме того, УЭЦН имеют неоспоримые преимущества перед штанговыми установками не только за счет переноса приводного электродвигателя на забой и ликвидации колонны штанг, что существенно повышает КПД системы, но и за счет значительного диапазона рабочих подач (от нескольких десятков до нескольких сотен м3/сут) и напоров (от нескольких сотен до нескольких тысяч метров) при сравнительно высокой наработке установки на отказ.

Установка ЭЦН является сложной технической системой и, несмотря на широко известный принцип действия центробежного насоса, представляет собой совокупность оригинальных по конструкции элементов. Принципиальная схема УЭЦН приведена на рис. 9.25. Установка состоит из двух частей: наземной и погружной. Наземная часть включает автотрансформатор 1; станцию управления 2; иногда кабельный барабан 3 и оборудование устья скважины 4. Погружная часть включает колонну НКТ 5, на которой погружной агрегат спускается в скважину; бронированный трехжильный электрический кабель 6, по которому подается питающее напряжение погружному электродвигателю и который крепится к колонне НКТ специальными зажимами 7. Погружной агрегат состоит из многоступенчатого центробежного насоса 8, оборудованного приемной сеткой 9 и обратным клапаном 10. Часто в комплект погружной установки входит сливной клапан 11, через который сливается жидкость из НКТ при подъеме установки. В нижней части насос сочленен с узлом гидрозащиты (протектором) 12, который, в свою очередь, сочленен с погружным электродвигателем 13. В нижней части электродвигатель 13 имеет компенсатор 14.

ПЦЭН – многоступенчатые центробежные насосы, приводимые во вращение погружным электродвигателем (ПЭД). Электродвигатель питается с поверхности электроэнергией, подводимой по кабелю от повышающего автотрансформатора или трансформатора через станцию управления, в которой сосредоточена вся контрольно-измерительная аппаратура и автоматика. ПЦЭН опускается в скважину под расчетный динамический уровень обычно на 150—300 м. Жидкость подается по НКТ, к внешней стороне которых прикреплен специальными поясками электрокабель.

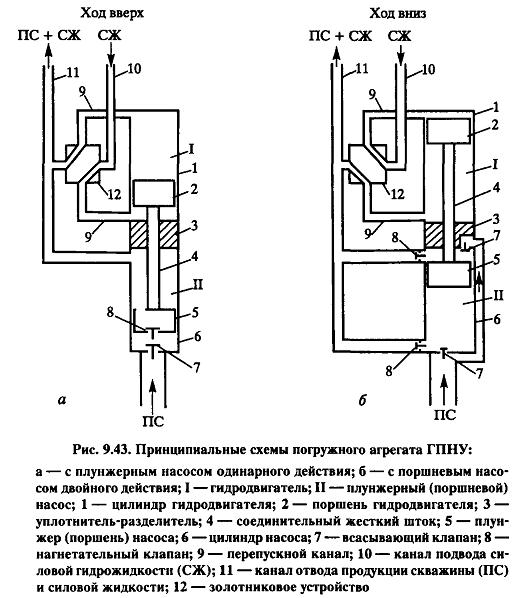

ПРИНЦИПИАЛЬНАЯ СХЕМА ГИДРАВЛИЧЕСКОЙ ПОРШНЕВОЙ НАСОСНОЙ УСТАНОВКИ (ГПНУ)

И ЕЕ ПРИНЦИП ДЕЙСТВИЯ (Мищенко)

Гидравлические поршневые насосные установки (ГПНУ) предназначены для эксплуатации высокодебитных глубоких скважин, продукция которых не содержит механических примесей. Погружной агрегат ГПНУ состоит из трех основных элементов: поршневого гидравлического двигателя, плунжерного (поршневого) насоса, соединенных между собой жестким штоком, и золотникового управляющего устройства, привод которого осуществляется от соединительного жесткого штока (золотниковое устройство гидравлического типа).

Оборудование ГПНУ состоит из наземной и погружной частей. Наземная часть включает силовой и подпорный насосы, емкость и оборудование для подготовки силовой жидкости, систему трубопроводов и кранов, а также контрольно-измерительные приборы. Принцип действия погружного агрегата с плунжерным насосом одинарного действия (рис. 9.43 а) следующий. Рассмотрим ход вверх. При подаче силовой жидкости в канал подвода 10 золотниковое устройство 12 по перепускному клапану 9 подводит силовую жидкость под поршень 2 гидродвигателя I, вследствие чего поршень гидродвигателя движется вверх, вытесняя отработанную силовую жидкость из цилиндра 1 через перепускной канал 9 и золотниковое устройство 12 в канал для отвода ПС и СЖ 11, в котором они смешиваются и поднимаются на устье. Плунжер насоса 5, жестко соединенный с поршнем 2 гидродвигателя, также движется вверх; при этом нагнетательный клапан 8 закрыт, а всасывающий клапан 7 открыт. Продукция скважины вытесняется из цилиндра 6 над плунжером в канал для отвода ПС и СЖ 11;

одновременно ПС поступает в цилиндр насоса под плунжером 5. Когда поршень гидродвигателя приходит в верхнюю мертвую точку, золотниковое устройство переключает подачу силовой жидкости в цилиндр гидродвигателя над поршнем (позиция золотникового устройства 12 на рис. 9.43 б). Поршень 2 и плунжер 5 начинают движение вниз. Отработанная силовая жидкость из-под поршня гидродвигателя через перепускной канал 9 и золотниковое устройство 12 вытесняется в канал отвода 11. Всасывающий клапан 7 насоса закрывается, открывается нагнетательный клапан 8, и продукция скважины перетекает через плунжер в цилиндр 6 над плунжером 5 и далее — в канал отвода 11.

ГПНУ в сравнении с другими типами бесштанговых установок обладают следующими преимуществами:

— возможность регулирования в достаточно широком диапазоне основных характеристик;

— простота управления;

— упрощение подземного ремонта, т.к. спуск и подъем погружного агрегата осуществляются собственным силовым насосом;

— возможность эффективной эксплуатации наклонно-направленных скважин.

В то же время этим установкам присущи и существенные недостатки:

— сложность и громоздкость наземного оборудования;

— высокая металлоемкость;

— для двухканальных схем необходима специальная подготовка силовой жидкости, в качестве которой используется часть продукции скважин;

— невозможность откачки продукции с механическими примесями.

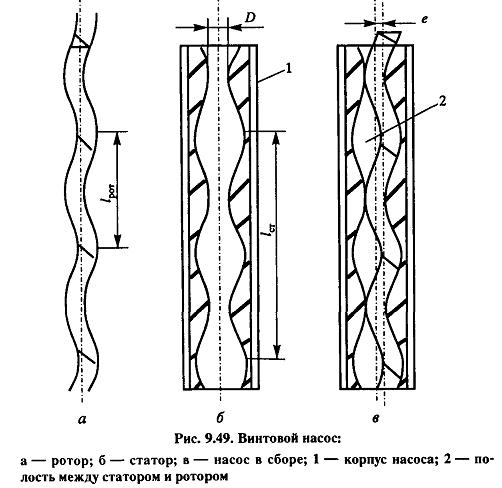

ПОГРУЖНЫЕ ВИНТОВЫЕ НАСОСЫ (Мищенко)

Винтовой насос представлен на рис. 9.49 и состоит из ротора (рис. 9.49 а) в виде простой спирали (винта) с шагом lр и статора (рис. 9.49 б) в виде двойной спирали с шагом lс., в два раза превышающим шаг ротора, т.е.

. (9.352)

. (9.352)

На рис. 9.49 в схематично показана часть винтового насоса в сборе.

Основными параметрами винтового насоса являются диаметр ротора D, длина шага статора lс. и эксцентриситет е. Полости, сформированные между ротором и статором, разделены. При вращении ротора эти полости перемещаются как по радиусу, так и по оси. Перемещение полостей приводит к проталкиванию жидкости снизу вверх, поэтому иногда этот насос называют насосом с перемещающейся полостью. Ротор представляет собой однозаходный винт с плавной нарезкой и изготавливается из высокопрочной стали с хромированным или иным покрытием против истирания. Статор представляет собой двухзаходную винтовую поверхность с шагом в два раза большим, чем шаг винта ротора, изготавливается из резины или пластического материала и устанавливается в корпусе насоса.

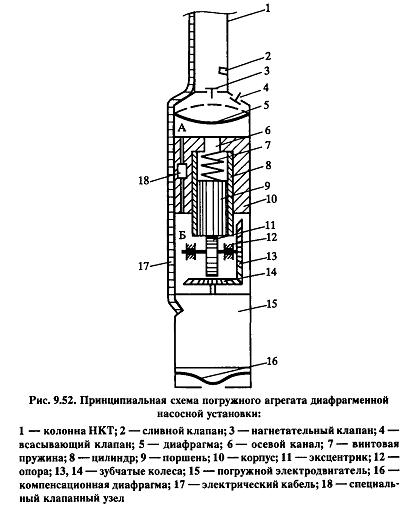

УСТАНОВКИ С ДИАФРАГМЕННЫМИ НАСОСАМИ (Мищенко)

Диафрагменные насосы являются насосами объемного типа. Основным рабочим элементом насоса является диафрагма, которая отделяет откачиваемую жидкость от контакта с другими элементами насоса. Скважинный диафрагменный насос приводится в действие погружным электродвигателем, аналогичным используемому в установках с винтовыми насосами. Установка состоит из наземного и погружного оборудования. Наземное оборудование аналогично таковому для эксплуатации скважин винтовыми насосами. Погружной агрегат спускается в скважину на колонне НКТ, а питание электродвигателя осуществляется по кабелю, закрепляемому на колонне НКТ.

Насос работает следующим образом. Вращение вала двигателя приводит в действие угловую зубчатую передачу. Вместе с вращением зубчатого колеса 13 вращается эксцентрик 11, приводя в возвратно-поступательное движение поршень 9, прижатый к эксцентрику пружиной 7. На схеме рис. 9.52 показано нижнее положение поршрня. Так как объем камеры А постоянен, пространство, освобожденное поршнем в цилиндре, заполняется маслом и диафрагма занимает нижнее положение, показанное на рис. 9.52. За время движения поршня вниз давление в наддиафрагменной полости снижается, нагнетательный клапан закрывается, открывается всасывающий клапан, и продукция скважины поступает в наддиафрагменную полость. При ходе поршня вверх давление в камере А повышается, приводя к перемещению вверх и диафрагмы. Давление в наддиафрагменной полости повышается, всасывающий клапан 4 закрывается, а нагнетательный клапан 3 открывается; жидкость из наддиафрагменной полости вытесняется в колонну НКТ. Изменение объема камеры Б при движении поршня изменяет и объем масла в ней. Эти изменения компенсируются компенсационной диафрагмой 16.

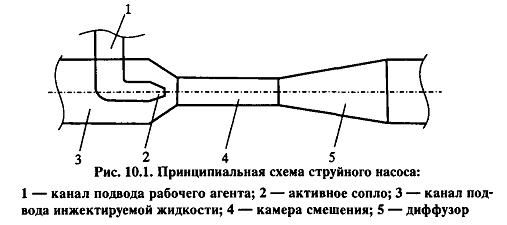

СХЕМА И ПРИНЦИП ДЕЙСТВИЯ СТРУЙНОЙ НАСОСНОЙ УСТАНОВКИ (Мищенко)

Одним из новых и перспективных для нефтепромысловой практики видов добывающего оборудования являются установки струйных насосов (УСН). Струйные аппараты нашли широкое применение в самых различных отраслях, что связано с простотой их конструкции, отсутствием движущихся частей, хорошей надежностью и способностью работать в очень сложных условиях: при высоком содержании в откачиваемой жидкости механических примесей и свободного газа, в условиях повышенных температур и агрессивности инжектируемой продукции.

Особое место занимают струйные насосные установки с погружным приводом, в качестве которого используется УЭЦН. Такие установки получили название тандемных установок: они обладают рядом существенных преимуществ перед любыми другимиспособами механизированной эксплуатации скважин, выводя технологию эксплуатации скважин на более высокий уровень

Строго говоря, струйный насос не является насосом в обычном понимании этого слова, т.к. он не создает избыточного напора на выходе. В нем происходит двойное преобразование гидравлической энергии: сначала потенциальная энергия рабочей жидкости преобразуется в сопле в кинетическую энергию, за счет чего в поток рабочей жидкости подмешивается инжектируемый поток. Смешанный поток рабочей и инжектируемой жидкостей, проходя через камеру смешения поступает в диффузор, где происходит преобразование кинетической энергии смешанного потока в потенциальную энергию.

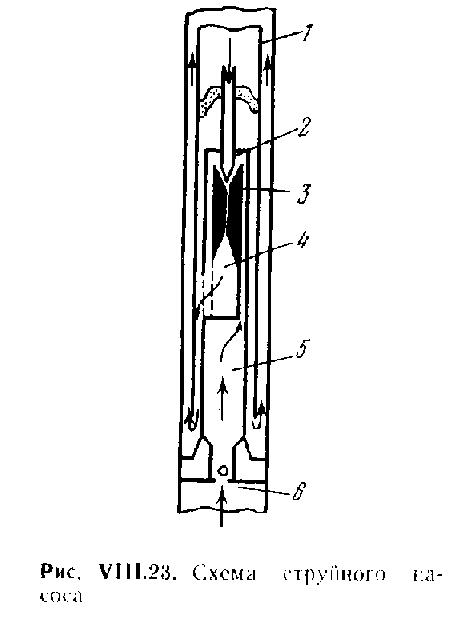

Принципиальная схема струйного насоса представлена на рис. 10.1. Насос состоит из следующих элементов: канала подвода рабочего агента 1, активного сопла 2, канала подвода инжектируемой жидкости 3 (в области сопла этот канал часто называют приемной камерой), камеры смешения 4 и диффузора 5. Принцип работы струйного насоса заключается в следующем: рабочий агент, обладающий значительной потенциальной энергией, подводится к активному соплу 2, в котором происходит преобразование части потенциальной энергии в кинетическую. Струя рабочего агента, вытекающая из сопла 2, понижает давление в приемной камере (объем между началом камеры смешения и срезом сопла), вследствие чего часть инжектируемой жидкости (продукция скважины) подмешивается к рабочему агенту и поступает в камеру смешения 4. В камере смешения рабочий агент и инжектируемая жидкость перемешиваются, выравниваются их скорости и давления, и смешанный поток поступает в диффузор 5. В диффузоре происходит плавное снижение кинетической энергии смешанного потока и рост его потенциальной энергии. На выходе из диффузора смешанный поток должен обладать потенциальной энергией, достаточной для подъема его на поверхность. Несмотря на достаточно известный и понятный принцип работы этого насоса, расчет его основных элементов является чрезвычайно сложным, что связано со сложностью продукции скважины (инжектируемого потока).

(Струйный насос (рис. VIII.23) приводится в действие под влиянием напора рабочей жидкости (воды или нефти), нагнетаемой в НКТ 1, соединенные с соплом 2. При прохождении узкого сечения сопла струя перед диффузором 4 приобретает большую скорость и поэтому в каналах 3 снижается давление. Эти каналы соединены через полость насоса 5 с подпакерным пространством 6 и пластом, откуда пластовая жидкость всасывается в насос и смешивается в камере смешения с рабочей. Смесь жидкостей далее движется по кольцевому пространству насоса и поднимается на поверхность по межтрубному пространству (насос спускают на двух концентрических рядах труб) под давлением нагнетаемой в НКТ рабочей жидкости. Насос не имеет движущихся частей, может откачивать высоковязкие жидкости и эксплуатироваться в осложненных условиях (высокие температуры пластовой жидкости, содержание значительного количества свободного газа и песка в продукции и т. д.).)

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 4263; Нарушение авторских прав?; Мы поможем в написании вашей работы!