КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности оперативно-производственного планирования в единичном производстве

|

|

|

|

Содержание, задачи и функции оперативного планирования производства

План

Оперативно-производственное планирование

1. Содержание, задачи и функции оперативного планирования производства.

2. Особенности оперативно-производственного планирования в единичном производстве.

3. Особенности оперативно-производственного планирования в серийном производстве.

4. Особенности оперативно-производственного планирования в массовом производстве.

5. Диспетчирование производства.

Оперативное планирование производства (ОПП) я вляется завершающим этапом внутрипроизводственного планирования и направлено на детализацию плана производства по времени и производственным подразделениям. Оно призвано довести плановые задания до цеха, участка, бригады и рабочего места на квартал, месяц, сутки, смену и обеспечить равномерный выпуск продукции по срокам и ассортименту в соответствии с планом-графиком.

К основным задачам ОПП относятся:

- обеспечение ритмичной работы предприятия;

- обеспечение непрерывности производственного процесса;

- обеспечение равномерной загрузки оборудования.

К функциям ОПП относятся:

1. Проведение объемных расчетов производства продукции по предприятию и производственным подразделениям.

2. Расчет календарно-плановых нормативов движения производства (размер партии изделий, длительность производственного цикла, сроки опережения запуска изделия в производство, ритм (такт) выпуска изделий, величина незавершенного производства и др.)

3. Разработка календарных графиков запуска изделий.

4. Установление оперативных производственных заданий цехам, участкам и рабочим местам.

5. Оперативное регулирование, учет и контроль выполнения плановых заданий.

В зависимости от содержания и сроков действия ОПП подразделяются на два этапа: оперативно-календарное планирование (ОКП) и оперативное управление производством (диспетчирование).

Оперативно-календарное планирование включает расчет, оформление и доведение плановых заданий до каждого производственного подразделения по содержанию, количеству и срокам (месяц, декада, сутки, смена).

Диспетчирование производства включает систематический контроль за выполнением плановых заданий, координацию взаимосвязанных процессов, предупреждение и ликвидацию отклонений от установленного графика.

По сфере действия ОПП подразделяется на межцеховые и внутрицеховые.

Межцеховое оперативное планирование осуществляет координацию деятельности производственных цехов предприятия по изготовлению деталей, сборке узлов и изделий, выпуску товарной продукции в соответствии с договоренными сроками, зафиксированными в производственной программе.

Внутрицеховое планирование предусматривает разработку месячных производственных программ и календарных планов-графиков участкам, линиям, бригадам и рабочим местам.

На промышленных предприятиях применяются различные системы ОПП, под которыми понимаются методика и техника выполнения плановых работ.

Систему ОПП характеризуют:

- планово-учетная единица – это первичный объект планирования и учета объекта производства продукции;

- состав календарно-плановых нормативов;

- порядок оформления плановой и учетной документации.

В зависимости от типа производства и выбранной планово-учетной единицы различают три основные системы ОПП: позаказную, покомплектную и подетальную.

Позаказная система ОПП применяется в условиях единичного производства, где планово-учетной единицей является заказ на изделие.

Покомплектная система ОПП применяется в серийном производстве, где планово-учетной единицей является узловой, групповой или машинокомплект деталей.

Подетальная система ОПП характерна для предприятий массового типа производства, где планово-учетной единицей является деталь, и планирование ведется по такту (ритму) выпуска изделий.

По календарно-плановым нормативам системы ОПП условно можно разделить на две группы:

- системы планирования по опережениям (позаказная, комплектная) предусматривают расчет календарного периода времени (опережений) запуска в производство заготовок, деталей и сборочных единиц относительно установленного срока выпуска готовых изделий;

- системы планирования по заданиям (складская система) предполагает поддержание на требуемом уровне запасов заготовок, полуфабрикатов и комплектующих деталей, обеспечивающих бесперебойную (ритмичную) работу производства.

Единичное производство характеризуется определенным количеством заказов на изготовление различных изделий единицами и реже малыми, неповторяющимися партиями.

Позаказная система ОПП в единичном производстве включает следующие этапы:

1. Техническая подготовка заказа, где соответствующие отделы и службы разрабатывают технологические процессы, проектируют и изготавливают оснастку, заказывают материалы и комплектующие детали, необходимые для изготовления изделий, входящих в заказ.

2. Определение длительности производственного цикла изготовления изделия по стадиям производства (заготовительная, обрабатывающая, сборочная) на основании разработанного маршрутно-операционного процесса.

3. Построение цикловых графиков изготовления отдельных изделий (заказов). Отправным пунктом при построении графиков служат сроки изготовления изделий (сдача заказов по плану), от которых на календарную шкалу в обратной последовательности наносятся продолжительности производственных циклов по стадиям производства.

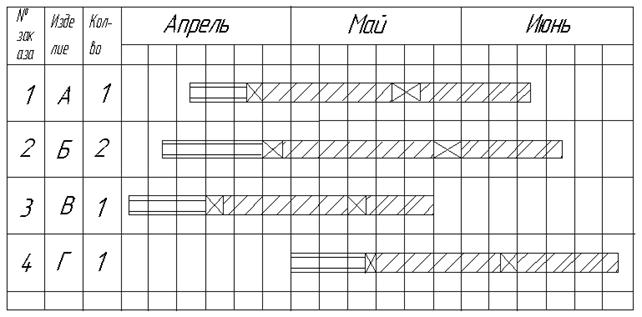

4. Составление сводного циклового графика выполнения заказов, предусмотренных производственной программой на очередной плановый период (месяц, квартал) (рис. 15.1).

5. Проведение объемно-календарных расчетов с целью определения оптимальной загрузки оборудования и сборочных площадей работами по выполнению различных заказов, включенных в плановый период.

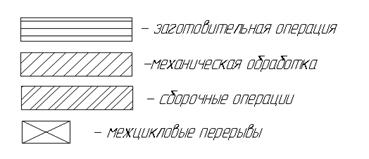

Схема построения сводного циклового графика показана на рис 15.1. По своей структуре цикловой график аналогичен графику сложного процесса изготовления изделия (гл. 3.3).

Рис. 15.1. Сводный цикловой график выполнения заказов на II квартал

По заготовительным и обрабатывающим цехам общий объем работ по группам оборудования по выполнению программы заказов в плановом периоде должен быть равен или меньше пропускной способности оборудования.

Объем работ, подлежащих выполнению в плановом периоде (месяц, квартал), определяется по формуле:

(15.1)

(15.1)

где tкi – норма времени на изготовление комплекта деталей для одного изделия по данной группе оборудования, час.;

ni – количество изделий, входящих в i -й заказ;

m – количество заказов на плановый период.

Пропускная способность данной группы оборудования в плановом периоде определяется по формуле:

(15.2)

(15.2)

Fq – действительный фонд времени работы оборудования в плановом периоде, час.;

β – коэффициент, учитывающий потери времени на переналадку оборудования (β =5%);

Соб – количество единиц взаимозаменяемого оборудования.

Коэффициент загрузки данной группы оборудования определяется по формуле:

(15.3)

(15.3)

Если kз.о.≥ 1,0, то производится корректировка циклового графика за счет более ранних сроков запуска в производство изделий.

В сборочных цехах объем сборочных работ должен соответствовать пропускной способности сборочных площадей.

Объем сборочных работ по выполнению заказов определяется по формуле:

, (15.4)

, (15.4)

где Ti – производственный цикл сборки одного изделия, час.;

Si – производственная площадь, необходимая для сборки одного изделия с учетом проходов места сборки, места складирования, м2;

Ni – количество изделий, входящих в i -й заказ;

m - количество заказов в плановом периоде.

Пропускная способность сборочных площадей определяется по формуле:

, (15.5)

, (15.5)

где S – производственная площадь сборочного цеха, м2;

Fпл – плановый фонд времени работы сборочного цеха, час.

Коэффициент загрузки сборочных площадей определяется по формуле:

(15.6)

(15.6)

Если k.зсб.≥ 1,0, то цикловой график корректируется за счет более ранних сроков начала сборочных работ или увеличения сменности работ сборочного цеха.

По мере поступления новых заказов и недогрузки рабочих мест в сводный цикловой график включаются дополнения.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 790; Нарушение авторских прав?; Мы поможем в написании вашей работы!