КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности оперативно-производственного планирования в серийном производстве

|

|

|

|

В серийном производстве применяется комплектная система планирования, которая в зависимости от состава комплекта подразделяется на следующие виды:

- комплектно-узловая система, где планирование осуществляется таким образом, что все детали подаются к моменту сборки данного узла изделия;

- комплектно-групповая система, при которой планово-учетной единицей является групповой комплект. Детали группируются по технологическому признаку. Комплект включает детали, имеющие одинаковый технологический маршрут обработки, применяемое оборудование и технологическую оснастку, одни и те же периодичность запуска и очередность подачи на сборку;

- машинно-комплектная система, при которой планово-учетной единицей является комплект деталей на изделие в целом. Производственные задания заготовительным и обрабатывающим цехам устанавливаются по комплектовочным номерам изделий.

- сутко-комплектная система, при которой планово-учетной единицей является комплект деталей всех изделий, подлежащих изготовлению в плановом периоде. Сутко-комплект формируется исходя из суточной потребности в деталях, входящих в данный комплект.

Покомплектная система планирования включает следующие нормативы:

- размер обрабатываемой партии изделий;

- периодичность запуска партии в производство;

- длительность производственного цикла;

- график опережения запуска-выпуска партии деталей, узлов и изделий;

- уровень заделов и общего незавершенного производства.

Размер обрабатываемой партии зависит от затрат на переналадку оборудования при смене наименования изделий и затрат, связанных с хранением запасов деталей и заготовок и характеризуется следующим графиком (рис 15.2).

Рис. 15.2. График выбора оптимального размера партии

Sнал – затраты на наладку оборудования;

Sхр – затраты на хранение деталей;

nопт – оптимальный размер партии деталей;

Sз – суммарные затраты (Sнал+ Sхр)

На практике применятся упрощенная формула определения оптимального размера партии:

, (15.7)

, (15.7)

где Тп.з . – подготовительно-заключительное время на обрабатываемую партию;

tшт – штучно-калькуляционное время на операции;

α – коэффициент допустимых потерь времени на переналадку оборудования.

Значения α принимаются в пределах:

α = 0,02-0,05 – для крупносерийного производства;

α = 0,04-0,08 – для среднесерийного производства;

α = 0,08-0,12 – для мелкосерийного производства.

Расчет размеров партии проводится по ведущим операциям, обладающим наибольшей трудоемкостью.

Периодичность запуска партии деталей в производство определяется по формуле:

, (15.8)

, (15.8)

где nj – размер партии деталей j-го наименования;

- дневная (суточная) программа запуска деталей j-го наименования, шт.

- дневная (суточная) программа запуска деталей j-го наименования, шт.

Длительность производственного цикла – это календарный период времени изготовления партии деталей или изделий и зависит от размера партии, трудоемкости операции и выбранного вида движений по операциям технологического процесса (гл. 3).

Расчет опережений необходим для организации запуска материалов, заготовок и полуфабрикатов на всех стадиях производственного процесса, чтобы обеспечить выпуск изделий в установленные сроки.

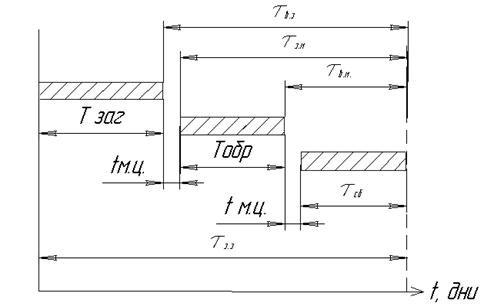

В основу построения графика опережения запуска-выпуска заготовок, деталей и изделий кладутся длительности циклов по стадиям производства и межцикловые (межцеховые) перерывы (рис.15.3).

Рис. 15.3. График опережения запуска-выпуска партий заготовок, деталей и изделий в производство

Тзаг, Тобр, Тсб – длительность заготовительных, обрабатывающих и сборочных циклов;

tмц – длительность межцикловых (межцеховых) перерывов;

τз.з – время опережения запуска заготовок;

τв.з – время опережения выпуска заготовок;

τз.м – время опережения запуска в механическую обработку деталей;

τв.м – время опережения выпуска деталей из механической обработки.

Уровень заделов и общего незавершенного производства включает внутрицеховой и межцеховой (складской) заделы.

Внутрицеховой задел определяется по формуле:

, (15.9)

, (15.9)

где nj - размер партии деталей j-ого наименования;

Тцj – длительность производственного цикла изготовления партии деталей в данном цехе;

Тj – общая длительность производственного цикла изготовления серии изделий.

Межцеховой (складской) задел определяется по формуле:

(15.10)

(15.10)

где Zобj – оборотный задел деталей j-ого наименования определяется по формуле

(15.11)

(15.11)

где nj1, nj2 – размеры партий заготовок или деталей цеха-поставщика и цеха потребителя.

Zстрj - страховой задел, который равен:

Zстрj = (0,03÷0,04)Nстj (15.12)

где Nстj – сменная потребность в деталях j-ого наименования.

Для обеспечения равномерной работы и выпуска продукции каждый цех должен иметь месячные программы, как по выпуску, так и по запуску деталей, сборочных единиц или изделий.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 422; Нарушение авторских прав?; Мы поможем в написании вашей работы!