КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос №3

|

|

|

|

Восстановление сопряжений под ремонтные размеры

Сущность способа ремонтных размеров заключается в том, что восстановление посадки сопряжения осуществляется путем изменения размеров деталей. При этом способе механической обработки снимается деформированный, наклепанный – изношенный слой металла для придания правильной геометрической формы и соответствующей шероховатости поверхности детали, при этом у валов диаметр уменьшается, а у отверстий увеличивается.

В ремонтном производстве применяют три вида ремонтных размеров: стандартные, свободные и регламентированные. Детали стандартных размеров изготавливаются заводами как запасные части к машинам и вносятся в соответствующие нормативно-технические документы, каталоги, технические требования (условия) на выбраковку (дефектовку-сортировку) деталей машин и оборудования. К этим деталям относятся такие, как тонкостенные вкладыши коренных и шатунных подшипников скольжения коленчатого вала, поршни, поршневые пальцы, поршневые кольца, толкатели и др.

Специализированные ремонтные предприятия могут восстанавливать с использованием способа ремонтных размеров (протачивать, шлифовать, растачивать под соответствующий ремонтный размер) такие детали как коленчатые валы, блоки, гильзы цилиндров, направляющие отверстия под толкатели, а сопряженные (сопрягаемые) с ними детали (вкладыши, втулки) изготавливают (получают) в виде запасных частей. 11апример, для коленчатого вала двигателя ЯМЗ-236 установлено шесть ремонтных размеров шеек через 0,25 мм. Вкладыши для этих валов изготавливают на заводах под размеры шеек, при сборке они взаимозаменяемы в пределах одного соответствующего ремонтного размера.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт (восстановление) элементов некоторых деталей, например шеек распределительных валов и их втулок; клапанов и их направляющих; шкворней и других деталей.

Особенностью данного способа ремонтных размеров является то, что при обработке основной детали под регламентированный размер сопрягаемая с ней деталь (втулка) на том же ремонтном предприятии обрабатывается под соответствующий ремонтный размер.

Свободные ремонтные размеры применяются в мелкосерийном и индивидуальном производствах, при этом сопрягаемая деталь подгоняется к восстанавливаемой, имеющей свободные (не регламентированные) размеры. Таким образом, сборка сопряжений со свободными ремонтными размерами обусловлена методом подгонки одной детали к другой.

Величина нового ремонтного размера, устанавливаемого для детали, зависит от величины износа и припуска на обработку. Величина припуска на обработку определяется опытным путем с тем расчетом, чтобы вывести следы износа и получить правильную геометрическую форму детали.

В ремонтном производстве до 30% общей номенклатуры ремонтируемых сопряжений восстанавливаются способом ремонтных размеров. Такое положение объясняется следующими достоинствами этого способа:

• простотой технологического процесса ремонта, который заключается в механической обработке поверхности детали;

- относительно низкой стоимости ремонта

В тоже время имеет ряд недостатков:

- взаимозаменяемость деталей может быть только в пределах одного размера

- на ремонтных предприятиях должен быть запас значительного количества деталей одноименной номенклатуры, но разных ремонтных размеров

В сопряжении крупная дорогостоящая деталь обрабатывается под заранее установленный ремонтный размер Д1р. Мелкая, дешевая заменяется на деталь с ремонтным размером. Д1р=Д0±2·(Umax+У), У – припуск на обработку, Д0- номин. р-р.

2·(Umax+У) = γ (Гамма)

, где i, I – количество ремонтных размеров.

, где i, I – количество ремонтных размеров.

Преимущества: применяется стандартное оборудование и технологии

Недостатки: уменьшение работоспособности сопряжений, ухудшение взаимозаменяемости, необходимость хранить большое кол-во деталей одного наименования, разных размеров

Вопрос №4 Ручная электродуговая сварка и наплавка стальных и чугунных деталей, деталей из алюминиевых сплавов.

Источники тока: трансформаторы «ТД», полуавтоматы «ВД», свар. агрегаты «АДД»

Сварочный трансформатор типа ТДМ-30У2

Первое число сварочный ток в десятках А;

Буквы: - климатическое исполнение

У- умеренный климат

УХЛ – умеренно-холодный

Цифры: 1- эксплуатация на открытом воздухе

2 – под навесом

3 – в помещении с повышенной влажностью

Сварочные агрегаты:

Сварочный генератор постоянного тока + ДВС (АДБ- 30У1; АДД-30У1)

Сварочный выпрямитель (селеновые, кремниевые, германиевые) типа ВД-30У3

Электроды: проволока CВ – 08, покрытия (состав – газообразующие, шлакообразующие, раскисляющие, связующие). Типы покрытий: А – кислые, Б – основные, Р – рутиловые, Ц – целлюлозные, П – прочие.

Электроды: Э-34…145. Число обозн. предел прочности на разрыв.

Сварка стальных деталей.

G=α·I·t, где G – рассчитываемое количество израсх. металла.

I – ток сварки, А t – время, час α – коэфф. наплавки, г/А·час.

Способы повышения производительности: сварка ультракороткой дугой, сварка двумя дугами, сварка пучком электродов, безогарковая сварка.

Стали делятся на 4 группы: 1 хорошо свариваемые – стали с малым содержанием углерода

2 Удовлетворительно - углеродистые и низколегированные С = 0,3-0,4%

3 ограниченно С = 0,45-0,5%

4 Плохо С более 0,55%

Сварка чугуна: Хар-ные особенности: жидкотекучесть, отбеливание. Чугуны: графитные – Fe+C, карбидные – Fe3C. Сварки: горячие (с предв. нагревом до 650 град. и с послед. охлаждением), холодные (сварка биметаллическим электродом Fe, Cu), чугунным электродом с повыш. содержанием кремния, пучком электродов, железным электродом. Сварка ведется постоянным током обратной полярности.

Сварка алюминия: Хар-ные особенности: жидкотекучесть, высокая теплопроводность (требуется сильный источник тепла, предварительный нагрев до 140 гр.), большой коэффициент линейного расширения, быстрая окисляемость.

Сп-бы сварки: газовые с использованием флюсов.

Трудности – наличие тугоплавкой пленки AI2O3

Разрушение пленки достигается механическим путем или флюсами

Флюсы АФ-4А которые в виде покрытия толщиной 0,5..1,0 мм наносятся на электродные прутки.

Вопрос №5 Восстановление деталей механизированной наплавкой под флюсом и вибродуговой наплавкой.

1. Наплавка под флюсом. Хар-ная особенность – в зону горения дуги подается сыпучий флюс, часть его плавится, образуя защитную оболочку. Дуга горит закрыто.

Преимущества – рацион. использование тепла дуги, меньше потери электродного материала, высокая производительность.

Недостаток – нельзя наплавлять детали малого диаметра.

Оборудование: наплавные головки, проволока (делится на углеродистые – Нп-40, низколегированные - Нп-35ХГСА, высоколегированные - Нп-Г 13).

Источники тока – трансформатор, выпрямитель.

Флюсы применяются плавленые (имеют в составе оксиды кремния, марганца) и неплавленые (керамические. Имеют в составе легирующие элементы – феррамоны).

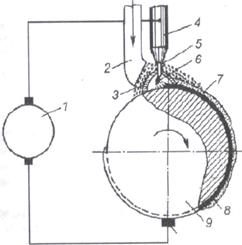

Рис. 3.4. Схема процесса наплавки под флюсом: I источник тока для питания дуги; 2 - бункер для подачи флюса;

3 - флюс; 4 - мундштук; 5 - электродная проволока;

6 электрическая дуга; 7 - шлаковая корка; 8 - наплавляемый слой;

9 - деталь; 10 - подвод тока к детали

2. Вибродуговая – вибрация электродной проволоки. амплитуда – 1-3 мм, частотой 50 Гц.

Подача охлаждающей жидкости в зону горения дуги.

Преимущ-ва - незначительный нагрев детали, высокая твердость наплавленного слоя.

Недостатки – труднообрабатываемость наплавленной поверхности, неравномерность твердости по длине и глубине, наплавка деталей работающих без знакопеременных нагрузок, снижение усталостной прочности детали

Оборудование – Наплавные головки с электромагнитом или электровибратором.

Источники тока – необх. применять ИТС с жесткой внешней характеристикой

Источники тока – необх. применять ИТС с жесткой внешней характеристикой

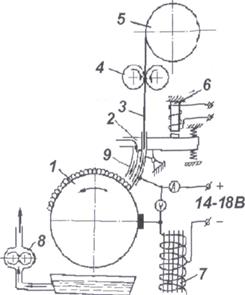

Рис. 3.5. Схема вибродуговой наплавки:

1 - наплавляемая деталь; 2 - вибрирующий мундштук;

3 - электродная проволока; 4 - ролики подающего механизма;

кассета; 6 - электромагнитный вибратор; 7 - катушка самоиндукции;

8 - насос; 9 - канал для подачи охлаждающей жидкости

Вопрос № 6 Восстановление деталей осталиванием. Общие положения, техпроцесс, разновидности осталивания.

Закон Фарадея G = C · I · t, где G – количество в-ва на электродах.

С – электрический эквивалент.

С – электрический эквивалент.

η = Gm/G – выход металла по току

Gm – кол-во металла,выделившегося на катоде.

Gm = С·I·t·η

Преимущества – высокая твердость, большой диапазон твердости, высокая износостойкость, высокая скорость осталивания, низкая стоимость электролита.

Техпроцесс: 1. Шлифование (снять верхний наклепанный слой, придать правильную геометрическую форму).

2. Обезжиривание

3. Изоляция мест, не подлежащих покрытию

4. Металлич. детали на подвеске.

5. Анодное травление (снять верхний наклепанный слой, выявить первозданную кристаллич. решетку (30 % H2SO4).

6. Ополаскивание

7. Осталивание

8. Ополаскивание, контроль качества.

Время выдержки детали для получения слоя, толщиной h:

ДК – катодная плотность тока А/дм2

γ – плотность металла, Fe = 7.8 г/см3

Разновидности: 1.Осталивание на переменном ассиметричном токе:

Разновидности: 1.Осталивание на переменном ассиметричном токе:

преимущ-ва – высокая скорость, хорошее качество покрытия.

2. Местное осталивание.

Вопрос №7 Особенности сборки резьбовых соединений и соединений с натягом.

резьбовые соединения относятся к типовым сопряжениям, отличаются простотой, надежностью, возможностью многократной разборки и соединений, поэтому они составляют 70-80% всех соединений современных машин.

Детали резьбового соединения: болт, шпилька, гайка, винт, поступающие на сборку, не должны иметь смятой и изношенной резьбы, отклонение от перпендикулярности оси резьбы к торцу шпильки должно быть 0.05-0,10 мм на длине 50... 125 мм.

Во избежание коробления деталей резьбовые соединения следует затягивать в определенной последовательности

Во избежание коробления деталей резьбовые соединения следует затягивать в определенной последовательности

В начале соединение затягивается торцевым ключом до упора, затем все гайки необходимо довернуть на 1/3 оборота и, наконец, до полной затяжки динамометрическим ключом.

Не следует допускать перетяжки резьбового соединения. Максимальный момент при затяжке болтов и гаек равен:

,

,

где а - предел прочности материала болта и шпильки;

d - диаметр болта или шпильки. Распространены следующие разновидности резьбовых соединений:

а) для обеспечения неподвижности и прочности сопрягаемых деталей;

б) для обеспечения прочности и герметичности;

в) для правильности установки сопрягаемых деталей;

г) для регулирования взаимного положения деталей.

Неподвижную посадку шпильки в тело детали осуществляют одним

из трех способов.

По первому способу - путем создания натяга по среднему диаметру (радиальный натяг) всех витков.

При втором способе шпилька идет достаточно свободно в гнездо вплоть до сбега, а при дальнейшем ее вращении создается натяг в витках сбега.

В третьем случае неподвижность шпильки обеспечивается за счет буртика, при упоре которого в корпус создается осевой натяг.

М – момент затягивания гайки

dср – средний диаметр резьбы

α – угол подъема резьбы

ρ – угол трения резьбы

μ – коэффициент трения на торце гайки

DH – наружный диаметр резьбы

DВН – внутренний диаметр резьбы

Способы контроля осевого усилия или момента затягивания болта:

1. замером удлинения болта

- расчетное удлинение

- расчетное удлинение

Р – усилие, l – рабочая длинна болта, Е – модуль упругости, F – площадь сечения болта.

2. Расчетный угол поворота гайки

, h – шаг резьбы

, h – шаг резьбы

2. Применение придельных или динамометрических ключей

Сборка соединений с натягом

Все неподвижные неразъемные соединения с гарантированным натягом условно делятся на поперечно-прессовые и продольно-прессовые.

Попере речно-прессовые осуществляются одним из следующих способов:

Нагреванием охватывающих деталей перед сборкой, охлаждением охватываемой, путем пластической деформации, приданием упругости охватываемой детали.

При продольно-прессовом соединении охватываемая деталь запрессовывается в охватывающую в продольном направлении с натягом, в результате которого в соединении возникают силы трения, обеспечивающие

относительную неподвижность деталей. трудоемкость таких соединений составляет 10... 15% от общей трудоемкости

кости сборочных работ. Охватываемая деталь имеет наружный диаметр больший, чем диаметр отверстия охватывающей детали, в результате чего на поверхности контакта возникают значительные нормальные давления и сила трения, которые препятствуют сдвигу этих деталей. Способность прессовых соединений выдерживать значительные нагрузки зависит от натяга. Натяг одновременно является основным показателем, определяющим величину усилия запрессовки, Для определения действительного натяга (с учетом микрогеометрии) необходимо знать максимальную высоту неровностей обеих сопрягаемых поверхностей.

Контролируется усилие запрессовки.

- расчетный натяг

- расчетный натяг

с1, с2 – коэффициенты, учитывающие толщину стенок и упругие свойства материала деталей

Вопрос №8 Ремонт блок-картера и головки блок-картера двигателя.

Неисправность:

I Трещины:

1. заварить. В последние годы широко применялась полуавтоматическая сварка (ПАНЧ 11)

2. Заклеивание эпоксидными композициями.

3. Заделка вставками.

II. Резьбовые отверстия.

1. Нарезка увеличенной резьбы

2. постановка резьбовых пробок.

3. Заплавить, просверлить, нарезать.

III. Отверстия под штифты.

1. Обработка под штифт большего диаметра

IV. Коробление плоскостей разъема:

1. Фрезерование, шлифование

V. Отверстия под гильзы

а) Не параллельность поверхностей 1 и 2:

- проточить с постановкой медного кольца

б) Износ верхнего и нижнего пояска:

- наплавить, расточить

в) Износ, разрушение нижнего пояска:

-постановка кольца

В двигателе ЗИЛ, ГАЗ есть по сопряжению есть два ремонтных размера: +0.12; +0.24

обработка по ремонтному размеру

V. Отверстия под толкатели (неисправность по блок картеру)

У дизелей: - постановка ремонтных втулок

У двигателей ЗИЛ, ГАЗ по сопряжению четыре ремонтных размера: -0.1, -0.2, +0.1, +0.2

Отверстия под распредвал:

У дизелей: постановка ремонтных втулок.

Отверстие под коленчатый вал:

Растачивание со смещением отверстий вверх на 0.15 мм и фрезерование плоскости разъемакрышек.

Головка блок картера

Трещины – заварить

Коробление плоскостей разъема – фрезеровать с постановкой спец прокладок

Направляющие втулки клапанов – заменить.

У двигателей ЗИЛ, ГАЗ по сопряжению:

головка - втулка есть 1 ремонтный размер: ЗИЛ 19 – 25, ГАЗ 17 – 17.25

Гнезда клапанов:

при незначительных износах – очистить от нагара и притереть

при значительных износах: фрезеровать, шлифовать специальными фрезами, шарошками.

При особо значительных износах фрезеровать нельзя.

Восстановление – постановка вставного седла

при наличии вставных седел заменить. Проверяется концентричность направляющей втулки и седла клапана.

Вопрос №9 Окраска объектов ремонта. Лакокрасочные материалы. Техпроцесс нанесения лакокрасочных покрытий.

Назначение – защита от коррозии, придание внешнего декоративного вида.

Лакокрасочные материалы делятся на основные:

лаки, краски, эмали, грунтовки, шпатлевки, олифы, сиккативы.

и вспомогательные: растворители, разбавители, расжижители, смывки, жидкости ухода.

ОСНОВНЫЕ:

Основным компонентом основных ЛКМ является пленкообразователь.

Пленкообразователь есть: твердые смолы, жидкие, комбинированные

Лак – раствор твердого пленкообразователя в растворителе.

Эмаль – суспензия твердого пигмента в лаке.

Эмаль: НЦ – раствор нитроцеллюлозы в растворителе. Преимущество – быстрое высыхание.

ПФ, ГФ – алкидные эмали (преимуществ больше чем недостатков)

МЛ – меломидо-алкидные (очень хорошие эмали). Требуется высокотемпературное высыхание.

ФЛ – фенолоформальдегидная эмаль

ГРУНТОВКА – суспензия пигмента в лаке, отличается большим содержанием пигмента и его антикоррозийным действием.

По типу пигмента в грунтовке есть:

1. Энертные

2. Пассивирующие

3. фосфатирующие

4. Протекторные (цынковые)

Шпатлевки – пасто пигментный наполнитель

Сиккативы – катализаторы окислит. полимеризации.

Техпроцесс нанесения покрытий

1. Снятие старой краски

а) механический

б) химический

2. Удаление коррозии и преобразование

3. Обезжиривание любым обезжиривающим веществом

4. Грунтование

5. Шпатлевание местное, общее

6. Нанесение эмали

7. Сушка (низкотемпературная, высокотемпературная)

8. проверка толщины.

Способы нанесения ЛКМ

1. В ручную

2. Механизированный: распыление, окунание, обливание.

Распыление – воздушное, безвоздушное. Распыление в электростатическом поле (воздушное, безвоздушное)

Вопрос №10 Основы теории трения. Внешнее и внутреннее трение. Виды трения по условию смазки. Формулы гидродинамической теории смазки.

Вредные процессы, протекающие в машине:

- изнашивание, – коррозия, - вибрации

- усталостные процессы

- старение

- потеря упругости

- электроэрозионные разрушения

Причины, вызывающие процессы

- трение

- действие окружающей среды

- наличие несбалансированных масс

- знакопеременные нагрузки

- отсутствие старения при получении заготовок

- искрение

Основы теории трения, изнашивания

Касание поверхностей:

Каждая поверхность имеет: макрорельеф, волнистость, микронеровности, шероховатость, субмикрорельеф – выход на поверхность кристаллической решетки металлов

Касание поверхностей происходит по гребешкам микронеровностей. При этом происходит механическое сцепление их.

F – сила трения, S – площадь контакта, N – давление, α, β – коэффициенты пропорциональности.

Процессы в зоне трения

Основным процессом работы внешнего трения, являются упругие пластичные деформации. Они вызывают следующие производственные процессы:

1. Холодное схватывание (схватывание первого рода)

2. Горячее схватывание

3. абразивное резание

4. окислительные процессы

5. усталостные процессы

Что влияет на скорость протекания этих процессов:

1. давление

2. скорость относительных перемещений поверхностей

3. материал детали

4. характер окружающей среды (смазка)

трение – комплекс процессов происходящих в поверхностных слоях сопряженных деталей при их относительных перемещений, обусловленных преодолением сил молекулярного сцепления и механического зацепления.

Внешние и внутренние трения

Определяется соотношением молекулярного сцепления и прочности нижележащих слоев.

Если молекулярное сцепление меньше, прочности нижележащих слоев, имеет место внешнее трение

Виды трения по условию смазки

Стандартом установлены следующие виды трения:

1. трение без смазки

2. граничное трение (между трущимися поверхностями, слой смазки 0.15 микрон)

3. Жидкостное трение (призмы поверхности полностью разделены слоем смазки)

4. смешанное трение.

Формулы жидкостного трения:

Q – сила трения, расчетная величина, F – площадь, η – динамическая вязкость, h – зазор, V – скорость

f – коэффициент трения в жидкости, Ψ – относительный зазор,  ,

,

ω – угловая скорость, Р – давление, λ – относительный эксцентриситет.

,

,  , γ – интенсивность изнашивания

, γ – интенсивность изнашивания

Вопрос №11 Изнашивание деталей. Классификация видов изнашивания. Методы определения величины износа.

Изнашивание – процесс постепенного изменения размеров деталей при трении, проявляющийся в отделении частиц материала с поверхностей трения или пластической деформации их.

Результатом изнашивания является износ.

Стандартом установлены следующие группы изнашивания:

1. механическое изнашивание

- абразивное

- гидроабразивное

- газообразивное

- эрозионное

- кавитационное

- усталостное

2. коррозионо-механическое

- окислительное

- изнашивание при фреттинге

3. молекулярно-механическое

- молекулярное схватывание

- горячее схватывание (тепловое)

Методы определения величины износа:

Стандартом определены величины износа:

1. Интегральный – по изменению служебных свойств деталей (применяется при эксплуатации машин т.к. не требуется разборка узла)

2. Суммарный метод (применяется в исследовательской практике)

- взвешиванием

- по железу в масле

- с применением радиоактивных изотопов

3. Микрометрирование (применяется при ремонте)

4. Метод лунок (метод определения местного линейного износа)

Изнашивание – это процесс разрушения или отделения материала с поверхности детали при трении.

Износ – результат изнашивания, определяемый в установленных единицах (например, в мкм).

Изнашивание поверхностей деталей возникает под действием трения и зависит от материалов деталей, качества обработки их поверхностей, нагрузки, скорости относительного перемещения поверхностей, их температур и, пожалуй, самое важное – качества и количества смазочного материала. В зависимости от количества и свойств смазки между трущимися поверхностями различают трение сухое, граничное (полусухое, полужидкостное) и жидкостное [6].

При сухом трении смазочный материал между трущимися поверхностями практически отсутствует. При этом наблюдается механическое зацепление микронеровностей и молекулярное взаимодействие поверхностей в зонах контакта.

При жидкостном трении контакт поверхностей заменяется трением слоев смазки. Коэффициент трения выражается соотношением:

(3.2)

(3.2)

где A – коэффициент пропорциональности; - коэффициент динамической вязкости; V – скорость относительного перемещения; N - нормальная сила.

При жидкостном трении контакта трущихся поверхностей вообще не должно быть, равно как и их изнашивания. Согласно гидростатической теории смазки пусть даже без непосредственного контакта незначительный износ поверхностей все же наблюдается в результате физико-химических, в том числе и электростатических процессов, возникающих между трущимися поверхностями, и контакта их со смазочным материалом.

Виды изнашивания деталей автомобиля следует квалифицировать согласно рис.3.1.

Рис.3.1. Виды изнашивания деталей автомобилей

1.Механическое изнашивание происходит в результате механических воздействий.

1.1 Абразивное изнашивание проявляется вследствие попадания между трущимися поверхностями так называемых абразивных частиц. Эти частицы имеют большую твердость, чем твердость поверхности трения, пластически деформируют поверхность трения, образуя на них риски и царапины. Абразивные частицы попадают между поверхностями трения деталей вместе с атмосферным воздухом, топливом, смазочным материалом, техническими жидкостями или образуются из продуктов изнашивания. Абразивное изнашивание в автомобиле являются доминирующим. Происходит, например, в поршневых узлах, парах скольжения, шкворневых соединениях и т.д.

1.2 Изнашивание при пластическом деформировании сопровождается изменением макрогеометрических размеров детали без потери массы под действием передаваемой нагрузки и под влиянием сил трения, что сопровождается перемещением металлов в сторону скольжения. По пластическому механизму происходит изнашивание резьбовых соединений, вкладышей подшипников скольжения, различных втулок и т.д.

1.3 Изнашивание при хрупком разрушении заключается в том, что поверхностный слой трущихся деталей в результате трения и деформирования (чаще многоциклового) подвергается интенсивному наклепу, становится хрупким и разрушается. Этот вид изнашивания первоначально происходит по механизму предыдущего вида изнашивания, но характерен более высокими нагрузками в контакте трения, что и приводит к образованию наклепа и последующему разрушению поверхностей деталей уже с потерей массы. Самый характерный пример – изнашивание беговых дорожек подшипников качения.

1.4 Усталостное изнашивание (“питтинг”) заключается в образовании на поверхности трения усталостных трещин под действием повторных знакопеременных сил. Впоследствии микротрещины растут и выкрашиваются. При этом росту трещин и выкрашиванию в них материалов способствует смазка, работающая по механизму расклинивания. Этот вид изнашивания наиболее характерен для трущихся поверхностей газораспределительного механизма (ГРМ), зубчатых передач и т.д.

2. Молекулярно-механическое изнашивание происходит в результате молекулярного взаимодействия трущихся поверхностей. Часто наблюдается при недостатке смазки, больших нагрузках, температурах и скоростях скольжения.

2.1 Изнашивание схватыванием (схватывание первого рода). Заключается в микросваривании участков трущихся поверхностей, после последующего их взаимного перемещения возникшая связь разрушается.

2.2 Адгезионное (тепловое) изнашивание (схватывание второго рода). Первые этапы идентичны предыдущему виду изнашивания, а далее схватывание контактирующих поверхностей разъединяется не в месте сваривания, а происходит с переносом части одного металла на поверхность другого (адгезия металла). При более жестких условиях трения трущиеся сварившиеся металлы вообще могут не разъединиться, что приводит к заклиниванию или полной потере подвижности контактирующих деталей. Результаты это вида изнашивания легко наблюдать, например, на шейках коленчатого вала, зеркале цилиндра и т.д. Часто заклинивают поршни в двигателях, коленчатые валы и пр.

3. Коррозионно-механическое изнашивание. Это механическое изнашивание, усиленное явлениями коррозии.

3.1 Окислительное изнашивание. Под действием химически агрессивных сред (вода, неорганические и органические кислоты) на трущихся поверхностях образуются оксиды металлов. Суть коррозионных явлений в автомобилях подробно рассмотрена в разделе 3.5. Износостойкость оксидов существенно ниже износостойкости основных металлов. После выработки оксидов металлы оголяются и опять окисляются. В результате общий износ поверхностей деталей интенсифицируется. Данный вид изнашивания наблюдается на всех трущихся поверхностях деталей автомобиля, контактирующих с агрессивными средами – детали ЦПГ двигателя, шарниры систем автомобиля и т.д.

3.2 Фреттинг-коррозионное изнашивание характерно для поверхностей трущихся деталей, подверженных, помимо окисления, вибрациям, т.е. колебаниям с высокой частотой и малой амплитудой. Частицы оксидных пленок при этом не только истираются, но и отделяются (осыпаются) с поверхностей, таким образом увеличивается износ металлов. Продукты окисления к тому же являются абразивными частицами, интенсифицирующими абразивное изнашивание. Фреттинг-коррозия наблюдается в соединениях больших корпусных деталей, например в местах прилегания фланцев блока цилиндров и картера сцепления. Другой типичный пример – поверхности контакта вкладышей шеек коленчатого вала и постелей в картере двигателя.

4. Эрозионное изнашивание заключается в вырывании частиц материалов деталей с поверхностей, омываемых газами с высокой температурой и скоростью. Примеры – поверхности деталей камер сгорания двигателей (в первую очередь поршней и головок цилиндров), поверхности выпускных клапанов. Подвидом эрозионного изнашивания является электроэрозионное изнашивание. Заключается в вырывании частиц металлов с поверхностей в результате воздействия дуги электрического разряда. Примеры – в контактах системы зажигания.

5. Кавитационное изнашивание происходит при омывании твердого тела жидкостью. Обусловлено местными изменениями давлений и температур. Например, в двигателях этому виду изнашивания подвержены внешние поверхности мокрых гильз цилиндров, лопастей водяного насоса и т.д.

Каждый из видов изнашивания редко встречается в чистом виде, обычно они проявляются комплексно. Например, если лопасти водяного насоса подвержены только кавитационному изнашиванию, то на зеркале цилиндра наблюдается в большей или меньшей степени все виды изнашивания, кроме кавитационного.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 460; Нарушение авторских прав?; Мы поможем в написании вашей работы!