КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Форсунки 2 страница

|

|

|

|

Высота цилиндрической фаски клапана должна быть не менее 1,1 мм для впускных и 1,3 мм для выпускных клапанов.

Перпендикулярность торца клапана проверяют угольником, при этом просвет должен быть не более 0,05 мм.

Изношенные стержни клапанов шлифуют на уменьшенный размер или восстанавливают железнением или хромированием.

Изношенные внутренние поверхности втулок развертывают под увеличенный размер клапанов.

Пружины, потерявшие упругость или поимевшие усадку, восстанавливают накаткой роликом или способом термической фиксации.

Валики коромысел, имеющие износ наружной поверхности, восстанавливают перешлифовкой на уменьшенный (ремонтный) размер или хромированием (железнением), вибродуговой наплавкой с последующей шлифовкой.

Коромысла клапанов с втулками могут иметь следующие дефекты (износы, неисправности): износ бойков и внутренней поверхности втулок; ослабление посадки втулок в коромыслах; износ резьбы под регулировочные винты.

Бойки шлифуют на обдирочно-шлифовальном станке при незначительных износах; при износе 2...3 мм и более производят наплавку и шлифование. Параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку проверяют шаблоном.

Втулку восстанавливают термодиффузионным цинкованием. При износе резьбы конец коромысла осаживают с боков в горячем состоянии, просверливают отверстие, нарезают резьбу.

Толкатели за время эксплуатации обычно приобретают износ поверхности стержня и тарелки. Стержни восстанавливают вибродуговой наплавкой проволокой из высокоуглеродистой стали или напеканием металлических порошков с последующим шлифованием на углошлифовальном станке. Возможно также железнение или хромирование.

При износе рабочей поверхности тарелки менее 0,3 мм производится шлифование до выведения следов износа. При больших износах наплавляют электродуговой сваркой электродом Т-590 или чугунным прутком с использованием газового пламени. Толкатель при этом погружают в ванну с проточной водой. Наплавленные тарелки шлифуют. У толкателей качающегося типа все элементы при износе заменяют.

Распределительные валы в результате эксплуатации имеют износ опорных шеек и кулачков, возможен изгиб вала.

Для определения изгиба вала его укладывают крайними шейками н;1 призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, то вал правят под прессом.

При овальности и конусности шеек более 0,1 мм их шлифуют до следующего ремонтного размера. Изношенные до последнего ремонтного размера шейки восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют. Возможно железнение, хромирование, напекание.

Втулки для опорных шеек прошлифованных валов ставят в блок с уменьшенным внутренним диаметром. После запрессовки втулок проводят их соосную расточку на станках типа ОПР-4812, ОПР-4811.

Изношенные кулачки шлифуют на шлифовально-копировальном станке на ремонтные размеры. При износе последнего ремонтного размера производится восстановление электродуговой наплавкой электродом Т-590 или напеканием металлических порошков с последующим шлифованием.

Вопрос №17 Диагностика, ТО и ремонт генераторов и стартеров.

Предварительные проверки на стенде КИ 968 – универсальный

Напряжение вырабатываемое генератором пропорционально частоте вращения на обмотке возбуждения:

n – частота вращения

Uв – напряжение на обмотке возбуждения.

1. Исправность обмотки возбуждения:

замерить ток и напряжение по закону Ома:

2. На начало отдачи:

замеряются обороты возбуждения до номинального напряжения без тока сравнением с паспортными данными и делаем вывод.

3. На полную отдачу.

Ремонт:

1. Статор – проверяются фазные обмотки на обрыв, межвитковое замыкание, на массу; при наличии неисправности перемотать.

2. Крышки – проверяется плотность посадки подшипников.

3. Якорь генератора – проверятся исправность обмотки возбуждения.

4. контактные кольца – окисление зачистить, изношенные проточить «как чисто»

5. усилие прижатия щеток проконтролировать, проверка диодов.

6. собранный генератор подлежит проверке по предварительным пунктам.

Стартер

Предварительные проверки проводятся на КИ 968

1. обмотка тягового реле.

2. На холостом ходе ток и обороты.

3. В режиме полного торможения крутящий момент, развиваемый стартером, ток, сравниваем с паспортными данными, делаем вывод.

Ремонт

1. Статор – проверяются обмотки возбуждения

2. Износ, повреждения башмаков, расточить с постановкой прокладок под башмаки.

3. Якорь – неисправности механического и электрического характера: электрические – проверяются на приборе ППЯ, прибор работает по принципу трансформатора, неисправные секции заменяются. Неисправности механического характера – износ, повреждение железа, якоря проточить «как чисто» с постановкой прокладок под башмаки.

4. коллектор – проточить, шлифовать, полировать.

После ремонта подлежит проверке.

реле напряжения проверяется на работоспособность.

Вопрос №17 ремонт генераторов и стартеров.

Генераторы переменного тока. Имеют обмотки возбуждения, размещенные на роторе, а также фазные обмотки статора.

Обмотки могут иметь обрыв в цепи; повреждение или обгорание изоляции, что приводит к замыканию обмоток на массу ротора или статора либо к витковому замыканию. Обрыв определяют омметром или контрольной лампой. Проводку в местах обрыва защищают, облужива-Ю1, скручивают, припаивают, обматывают хлопчатобумажной лентой, пропитывают лаком и просушивают.

При наличии обрыва обмоток омметр показывает большое сопротивление, при замыкании обмоток на железо ротора (статора) - малое. У обмоток, имеющих витковое замыкание, сопротивление будет меньше, чем у исправных. Витковое замыкание обмоток можно определить с помощью индукционного прибора типа Э202, а для определения виткового замыкания обмоток статора можно использовать дефектоскоп ПДО-1.

Поврежденную наружную изоляцию обмоток возбуждения удаляют и накладывают новую из хлопчатобумажной ленты, после этого пропитывают лаком (МЛ-92) и просушивают сначала на воздухе, а затем при температуре 100... 125 °С (в сушильном шкафу) в течение 8... 16 ч.

Обмотки, имеющие витковое замыкание, заменяют. У генераторов, где выводы обмотки возбуждения присоединены к контактным кольцам, последние промывают бензином или зачищают абразивной бумагой. При значительном неравномерном износе кольца протачивают, но уменьшение диаметра кольца допускается не более чем на I мм.

Изношенные щетки контактных колец заменяют. У генераторов возможны также механические неисправности. Износ посадочных мест под подшипники устраняют электроимпульсным наращиванием или посадкой подшипников на клей.

Сорванную резьбу на конце обтачивают и нарезают резьбу уменьшенного размера.

Изношенные гнезда в крышках восстанавливают расточкой с последующей запрессовкой стальных колец, которые затем растачивают на нормальный размер в сборе с крышкой или постановкой обработанных колец на клее.

Допустимое биение ротора 0,15...0,25 мкм.

Генераторы постоянного тока Данные генераторы имеют полюсные обмотки на полюсах корпуса, а также якоря с обмотками и коллектором вместо ротора.

Полюсные обмотки имеют неисправности и способы их обнаружения и ремонта такие же, как у обмоток возбуждения генераторов переменного тока. Обмотки якоря могут иметь обрывы, которые можно обнаружить прибором Э202 с помощью амперметра, показания которого при обрыве уменьшаются или становятся равными нулю.

Замыкание обмоток на железо якоря можно обнаружить контрольной лампой, которая будет гореть при соединении (через лампу) железа якоря и пластин коллектора.

Витковое замыкание в обмотках якоря определяют индукционным прибором 3202 или дефектоскопом ПДО-1.

Коллектор при окислении и обгорании периодически пришлифовывают мелкой стеклянной бумагой. Периодически, при изнашивании пластин коллектора, следует проводить углубление изоляции между пластинами на 0,5,..0,8 мм специальной ножовкой или фрезой настольного станка для обработки коллектора {например, модели 2155),

Для восстановления правильной формы коллектор обтачивают до выведения следов износа, но не более 4 мм по диаметру, шлифуют стеклянной шкуркой и углубляют изоляцию между пластинами.

Радиальный зазор {зазор на сторону) между полосами и якорем (ротором) должен быть в пределах 0,2...0,5 мм. Щетки должны прилегать к коллектору не менее, чем на 3/4 своей длины с усилием 6...9 Н.

При испытании на стенде (например, КИ-968) ток, потребляемый генератором постоянного тока, не должен превышать величины, указанной в технических требованиях. Генераторы переменного тока такому испытанию не подвергают.

Основное испытание проводится в режиме генератора и состоит в определении минимальной частоты вращения ротора (якоря), при которой генератор дает номинальное напряжение в холостую, без нагрузки, и при токе, соответствующем полной (номинальной) нагрузке.

Ремонт и проверка стартеров

Неисправности стартеров (как механические, так и электрические) и способы их устранения аналогичны рассмотренным неисправностям и способам устранения у генераторов.

Особенностью стартеров является наличие у них механизма передачи движения (момента) на зубчатый венец маховика двигателя.

Муфту холостого хода механизма привода проверяют на пробуксовку, проворачивая шестерню привода относительно шлицевой втулки при помощи динамометрического рычага. При этом в одном направлении шестерня должна проворачиваться при моменте, превышающем не менее чем в 2,5 раза номинальный крутящий момент стартера при полном торможении, а в другом направлении - свободно.

Механизм привода проверяют после сборки стартера. При повороте рукой шестерни привода по направлению вращения якоря стартера якорь не должен трогаться с места. Муфта привода должна свободно возвращаться в первоначальное положение под действием возвратной пружины рычага привода.

Контактные болты включателя стартера зачищают или при значительном подгорании опиливают.

Несовпадение плоскостей основных контактов допускается не более 0,2 мм.

Испытание стартера после ремонта проводят на стенде в двух режимах: холостого хода и полного торможения. При испытании стартера в режиме холостого хода замеряют напряжение, потребляемый ток и частоту вращения. В режиме полного торможения определяют крутящий момент, напряжение и ток.

Несоответствие величины крутящего момента техническим требованиям конкретного стартера будет свидетельствовать о неисправностях в электромагнитной системе стартера.

Вопрос №18 к вопросу не все. Диагностика, ТО и ремонт элементов контактной системы зажигания: прерыватель, распределитель, катушка зажигания, свечи.

1. Прерыватель – распределитель:

возможные неисправности:

трещины на крышке – заменить

износ контактов – заменить

износ кулачков – заменить

валик – заменить

ПРОВЕРКИ:

1. Изоляция токоведущих частей на пробой

2. Усилие прижатия контактов

3. Угол чередования искр по цилиндрам 90 ±1º

4. Угол замкнутого состояния контактов (для датчиков распределения время накопления эненргии)

При не соответствии регулировка.

ЦЕНТОРОБЕЖНЫЙ РЕГУЛЯТОР

Проверяется на стенде. Разряжение начала действия, разряжение окончания действия и диапазон изменения угла зажигания, искроводность к цилиндрам.

СВЕЧИ

Проверяются на приборе Э – 203

1. Очистка пескоструйная.

2. Обдувка.

3. Регулировка зазора.

4. Проверка герметичности

5. Проверка на искру.

КОМУТАТОР

Проверяется на стенде.

Вопрос №18 Диагностика, ТО и ремонт элементов бесконтактной системы зажигания: датчик- распределитель, коммутатор, катушка зажигания, свечи.

КОМУТАТОР

Проверяется на стенде

Вопрос №19 ремонт ТНВД и форсунок дизельных двигателей.

Топливный насос высокого давления:

Корпус: трещины – заварить

отверстия под подшипник – эл. искровое наращивание.

отверстия под рейку – постановка ремонтных втулок

Отверстия под толкатели – обработка под толкатели увеличенного диаметра, осталивание.

ПЛУНЖЕРНЫЕ ПАРЫ (прецизионная)

проверяются на приборе КП 16 – 40, сортируются на 3 группы

1. 15 – 20 сек

2. 21 – 25 сек

3. 26 – 30 сек

НАГНЕТАТЕЛЬНЫЙ КЛАПАН:

Проверятся герметичность на приборе КИ 1086

Подкачивающий насос:

корпус: трещины – заварить, резьбовые отверстия восстановить

Насос после ремонта обкатывается и регулируется на стенде.

Порядок обкатки и проверки:

1. обкатка без нагрузки 10 – 15 мин.

2. обкатка под нагрузкой 35 – 40 мин

Проверки:

1. Давление в головке насоса 1.2…1.5 кг/см2

2. Ось симметрии кулачка

3. Давление открытия нагнетательных клапанов

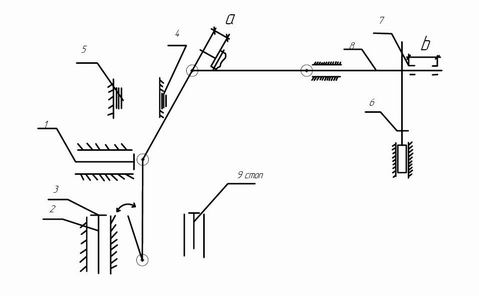

4. Установить расстояние а 7…9 мм

5. Установить расстояние b 50 мм

6. болт 1 жесткого упора

7. Отрегулировать обороты начала действия регулятора шайбами 2 под головкой болта 3, максимальных оборотов. 1 шайба толщиной 0.4 меняет обороты примерно на 10 минут. Если обороты шайбами 2 не отрегулировать, меняется жесткость пружин прокладкой 4 и 5.

8. Угол начала подачи относительно плунжера в гильзе

9. Подача секций регулируется перемещение м хомутиков 7 по рейке 8.

10. Угол опережения впрыска проверяется по стробоскопу стенда. Регулируется винтом 6 толкателем

11. Обороты полного автоматического выключения подачи

12. Завернуть болт 1, жесткого упора, отвернуть на 2 – 3 оборота, зафиксировать.

Обороты автоматического выключения подачи

Установить винт 9 (стоп) в полное ручное выключение подачи.

ФОРСУНКИ:

Проверка на стенде КИ 3333

1. герметичность по времени падения давления с 200 до 180 кг/см2

2. Давление впрыска - проверка, регулировка

3. Угол и качество распыла

4. Пропускная способность на стенде от одной секции насоса 1700 циклов.

Топливный насос высокого давления с регулятором

Основные детали топливного насоса, состояние которых влияет на его работоспособность, это детали прецизионных пар: плунжер-втулка; нагнетательный клапан - гнездо (седло) клапана (у насосов распределительного типа: плунжер-дозатор). При наличии трещин корпуса насоса по перемычкам корпус бракуют. Наружные трещины заваривают.

Плунжерная пара (плунжер - втулка)

При зазоре (износе) между плунжером и втулкой свыше 10 мкм вместо 1,5...2,0 мкм необходима ее замена. Состояние плунжерной пары определяют по скорости просачивания топлива прибором КП-1640А. Изношенные плунжерные пары восстанавливают обработкой деталей до выведения следов износа с последующим хромированием плунжеров, с последующим подбором в пары и совместной доводкой.

Время просачивания смеси (две части дизельного масла и одна часть дизельного топлива) при 20 С вязкостью З6 сСт через зазор между плунжером и втулкой менее 3 сек. При большем времени пара выбраковывается. Техническое состояние плунжерной пары по развиваемому давлению определяется максиметром или манометром с использованием приспособления КИ-4802 на собранном насосе.

Если при затяжке пружины максиметра на давление впрыска ниже 30 МПа начинают наблюдаться перебои, то такая пара непригодна (при условии максимальной подачи топлива и при 100...150 об/мин кулачкового валика).

Нагнетательный клапан и его седло

Износ запорных конических фасок клапана и седла нарушает герметичность пары.

Износ поверхности разгрузочного пояска клапана и сопряженной с ним поверхности приводит к подтеканию и закоксовыванию форсунки, увеличению количества подаваемого топлива.

Пригодность пары клапан - седло проверяют с использованием прибора КИ-1086. Суммарная герметичность клапана отдельных насосов проверяется при давлении топлива 0,83 МПа. При этом время падения давления с 0,8 до 0,7 МПа должно быть не менее 30 с.

Герметичность сопряжения запорного конуса клапана с седлом восстанавливают их взаимной притиркой с пастой М5 и М7.

Механизм привода насоса и регулирования подачи топлива

Дефекты, повреждения, отказы: износ поверхности кулачков; износ шеек кулачкового вала в местах сопряжения с сальником и кольцами шарикоподшипников; износ торца регулировочного болта толкателя; износ осей и роликов или втулок роликов толкателей; износ поверхности рейки; износ отверстий в корпусе насоса под рейку насоса (где нет сменных втулок) и под толкатели плунжеров.

Износ кулачка по профилю допускается без ремонта на глубину 0,25 мм. Кулачки могут быть восстановлены вибродуговой или плазменной наплавкой, наплавкой твердыми сплавами (например, сормайтом) или электродами, дающими наплавленный слой высокой твердости (Т-590, Т-620, ОЗН-400 и др.). В последующем кулачки шлифуются.

Шейки кулачкового вала под сальники и кольца подшипников восстанавливают вибродуговой наплавкой или железнением с последующим шлифованием.

Шейки под подшипники можно восстанавливать электроимпульсным наращиванием или напеканием металлических порошков.

Торец регулировочного болта толкателя при износе более 0,2 мм шлифуют до выведения следов износа.

Участки поверхности рейки, изношенные до зазора 0,15...0,20 мм, восстанавливают вибродуговой наплавкой или железнением с последующей обработкой.

Изношенные до зазора 0,15... 0,20 мм отверстия в корпусе насоса под рейку (при отсутствии сменных втулок) и под толкатель плунжера восстанавливают растачиванием с постановкой промежуточных втулок.

Регулятор топливного насоса

Дефекты, повреждения, отказы: износ валика регулятора в месте сопряжения со втулкой скользящей муфты, а также в месте сопряжения шеек с подшипниками качения; износ торцевых поверхностей кольцевого паза скользящей муфты; износ поверхности грузов в месте касания с упорным подшипником, а также отверстия втулки под ось крестовины; износ шарнирных соединений рычагов и тяг с осями и пальцами, а также грузов с осями; изменение состояния пружин.

Сопряжение валик - втулка восстанавливают перешлифованием валика на уменьшенный размер с постановкой втулки уменьшенного диаметра или хромированием (железнением) части валика.

Изношенные посадочные шейки валика под подшипники качения целесообразно восстанавливать электроискровым наращиванием.

Торцевые поверхности кольцевого паза скользящей муфты, сопряженные с пальцами вильчатого рычага, протачивают или шлифуют, а в рычаг устанавливают пальцы увеличенного диаметра.

Изношенные упорные поверхности грузов наплавляют и обрабатывают по шаблону, а втулку рассверливают и развертывают под ось увеличенного размера.

Отверстия в крестовине могут быть восстановлены на нормальный размер путем рассверливания (по кондуктору) и постановки промежуточных втулок.

Разница а массе грузов, составляющих пару, не должна превышать 3...5 г (например, у насосов УТН-5 в пределах 184... 195 г).

Потерявшие упругость пружины заменяют. Изношенные шарнирные соединения восстанавливают способом ремонтных размеров или наращиванием до номинальных.

Испытание и регулировка топливного насоса и регулятора

Осуществляется на испытательных стендах типа КИ-22201А, а также на стендах, разработанных ГОСНИТИ, а также выпускаемых зарубежными фирмами.

После сборки топливного насоса кулачковый валик должен вращаться легко и иметь осевой разбег 0,05...0,10 мм, который регулируется прокладками за внутренними кольцами или корпусами подшипников.

Рейка топливных насосов должна перемещаться свободно, без заеданий от усилия не более 5 Н.

Во время обкатки проверяют давление топлива, отсутствие ненормальных шумов, стуков, заеданий, подтекания топлива, масла.

Испытывают и регулируют топливный насос в определенной последовательности с учетом его конструкции, марки, технической характеристики.

В первую очередь после регулировки хода рейки осуществляется проверка и регулировка количества топлива, подаваемого насосными элементами, а также регулировка угла начала впрыска топлива.

Проверка работы регулятора, в первую очередь, заключается в определении частоты вращения в начале и при прекращении действия регулятора.

Дефекты, повреждения, отказы: изнашивание деталей распылителей, закоксовывание распыляющих отверстий, износ и срыв резьбы под накидную гайку трубки высокого давления; смятие поверхности под конический наконечник трубки. Для проверки состояния форсунок используют следующие приборы: КП 1609А(КИ-562), КИ-3333, КИ-1404 и др.

Иглу и корпус распылителя перед сборкой и испытанием тщательно очищают от нагара протиранием о мягкую древесину и медными чистиками.

Распиливающие отверстия распылителя многодырчатой форсунки очищают от кокса стальной проволокой диаметром 0,25...0,30 мм, зажатой в цанге. После этого распылитель тщательно промывают в бензине и дизельном топливе.

Прокачивая через форсунку ручным насосом прибора дизельное топливо вязкостью 9,9.,.10,9 сСт и изменяя затяжку пружины регулировочным винтом, создают определенное давление и измеряют время падения давления в заданном интервале.

При рабочем давлении впрыска и при увеличенном на 2...5 МПа давлении впрыска проверяют его качество. Кроме давления впрыска контролируют пропускную способность форсунки.

При возникновении трещин, сколов корпуса форсунка выбраковывается.

Износ резьбы устраняется газовой наплавкой, проточкой и нарезкой

номинальной резьбы.

Потерявшую упругость пружину заменяют.

Распылитель и иглу восстанавливают по технологии восстановления прецизионных пар.

Вопрос №20 ремонт элементов системы питания карбюраторных двигателей.

Карбюратор – в сборе проверятся на приборе НИИАТ 489

Ремонт:

1. нагнетательный клапан проверятся на герметичность при разряжении 1 метр водяного столба. (допустимо 20 мм за 30 сек)

2. клапан экономайзера – проверятся на герметичность (20 мм за 60 сек)

3. Жиклеры – проверяется пропускная способность

ЭПХХ

1. ЭПК – электро пневмо клапан. Проверяется сопротивление обмотки, легкость движения якоря, герметичность клапана.

2. ЭПХХ – электропитание холостого хода

3. МП – микропереключатель

4. ДЗ – дроссельная заслонка

5. ПК – пневмокамера. проверяется герметичность, легкость и ход поршня.

На собранном карбюраторе:

1.уровень топлива в поплавковой камере

2. Производительность ускорительного насоса.

3. Разряжение включения экономайзера.

Бензонасос

1. Диафрагма – заменить

2. Основная пружина рабочая – заменить

3. Гнезда клапанов – сеять износ

Проверки на СО 950

1. Подача

2. Напор

3. Геметичность клапанаВсасывающая способность

Вопрос №20 ремонт элементов системы питания карбюраторных двигателей.

Бензонасос диафрагменного типа

Основные дефекты, повреждения, отказы: разрыв диафрагмы, нарушение плотности прилегания клапанов к седлам, ослабление или поломка пружины диафрагмы, износ рычага в сопряжении с осью и эксцентриком, повреждения корпуса и крышки.

Диафрагмы, имеющие разрыв, заменяют. Клапаны притирают к седлам пастами, неисправные клапаны заменяют. Изношенную поверхность гнезда клапана фрезеруют специальной торцевой фрезой до выведения следов износа. В случае полного снятия торцевого выступа седла после фрезерования гнездо восстанавливают рассверливанием корпуса и запрессовкой (постановкой на клее) другого стального седла.

При изменении длины и упругости пружины диафрагмы свыше установленных величин пружину заменяют.

При износе отверстия в рычаге под ось отверстие рассверливают и ставят втулку. Изношенную поверхность подпятника рычага восстанавливают наплавкой и обработкой по шаблону.

Корпус и крышку насоса, имеющие неровность плоскостей разъема более 0,08 мм, пришабривают и притирают на плите пастами. Изношенную резьбу под штуцер углубляют. Корпус и крышку насоса, имеющие трещины и обломы, выбраковывают. При установке крышки (головки) насоса на корпус соединительные винты следует затягивать при отжатой вниз на определенную величину диафрагме.

Состояние насоса до ремонта и после ремонта определяют испытанием на стенде СО-950.

Карбюратор

Основные дефекты, повреждения, отказы: повреждения поплавкового механизма, корпуса, крышки, изменения пропускной способности жиклеров, упругости пружин, пластин диффузоров; неудовлетворительная плотность игольчатого клапана, клапана экономайзера; износ осей дроссельной и воздушной заслонок; уменьшение производительности насоса-ускорителя.

Техническое состояние элементов карбюратора проверяют с использованием стенда СО-950 и прибора НИИАТ-528.

При разборке карбюратора его детали тщательно промывают керосином, смолистые отложения удаляют ацетоном или скипидаром с использованием волосяной щетки. Прочистка проволокой, ветошью не допускается.

Отказы поплавкого механизма могут быть связаны с нарушением герметичности игольчатого клапана, а также из-за трещин, щелей, вмятин поплавка.

Для обнаружения места неплотности у поплавка его погружают в нагретую до 80...90 "С воду. Если в течение 30 секунд не появятся пузырьки воздуха, поплавок считается годным.

При обнаружении отверстия его расширяют шилом, сливают из поплавка бензин, просушивают (пропаривают), затем запаивают отверстие.

У поплавков, имеющих вмятины, в центр вмятины припаивают стержень, за который вытягивают вмятую часть.

При проверке игольчатого клапана воздухом под давлением 20...30 МПа падение давления за 1 мин должно быть не более 1 кПа. При неудовлетворительной плотности клапана конусная часть его {угол конуса 60°) шлифуют на станке, а кромку гнезда в штуцере поправляют сверлом или специальной фрезой вручную коловоротом. После этого притирают клапан к гнезду пастами М10...М15, захватывая иглу державкой.

Аналогично проводят проверку герметичности и ремонт клапана

экономайзера. Состояние калиброванных отверстий (жиклеров) для топлива и воздуха проверяют измерением их пропускной способности. Технические условия на пропускную способность жиклеров задают количеством кубических сантиметров воды, вытекающей из жиклера в минуту при напоре 10 кПа и температуре 20... 10 °С. Жиклеры с неудовлетворительной пропускной способностью заменяют либо доводят их пропускную способность до нормы, для чего отверстие жиклера запаивают оловянно-свинцовым припоем, затем рассверливают и доводят до нужной пропускной способности с помощью разверток.

Для проверки производительности насоса-ускорителя поплавковую камеру заполняют топливом (делают 3...4 качка насосом), затем величину топлива, вытекшего в мерную мензурку за десять полных качков насоса, сравнивают с нормативной (табличной), конкретной для каждой марки карбюратора.

У карбюраторов типа К-22, К-124, К-126 момент включения экономайзера устанавливают при полном открытии дроссельной заслонки, а у карбюраторов типа К-84М, К-82МИ и К-88А - при зазоре между нижней кромкой дроссельной заслонки и стенкой смесительной камеры,

равной 15,6 мм.

Изношенные оси дроссельной и воздушной заслонок заменяют, а отверстия в карбюраторе под оси рассверливают и в них запрессовывают втулки.

Расстояние от уровня топлива до плоскости разъема карбюратора должно соответствовать техническим условиям, соответствующим конкретной марке карбюратора. Уровень топлива регулируют подгибанием рычажка (язычка) поплавка под клапаном или постановкой или снятием прокладок под корпусом игольчатого клапана.

Баки и топливопроводы низкого давления

Топливные баки имеют следующие дефекты, повреждения, отказы; трещины, пробоины, отверстия от коррозии, вмятины, отпайки горловины. Неисправности определяются испытанием воздухом под давлением 0,02...0,03 МПа, помещая бак в ванну с водой.

Способы восстановления: запайка припоями; приварка или припайка накладок; заварка (газовая или электродуговая в среде углекислого газа); заклеивание или приклеивание накладок с помощью эпоксидного

клеевою состава.

Мелкие вмятины оставляют, для исправления крупных вмятин вырезают окно, вводят болванку для правки вмятины, после чего окно заделывают, Топливные баки до ремонта (при ремонте) промывают сначала 5%-м горячим раствором каустической соды, затем три раза горячей водой или выпаривают горячим паром или выхлопными газами.

Трещины и отверстия на топливопроводах низкого давления устраняют пайкой мягкими или твердыми припоями. Смятые участки трубок отрезают и трубку вновь соединяют, например газовой сваркой.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 502; Нарушение авторских прав?; Мы поможем в написании вашей работы!