КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Для СТО с разработкой шиномонтажного участка по ТО и текущему ремонту колёс и шин автомобиля камаз 5511необходим вентилятор эвр-3 1 страница

|

|

|

|

300 ∙ 4

Пост

6521 ∙ 2 ∙ 0,9

где ∑Тгто – годовая трудоемкость постовых работ зоны (ТО-1 или ТО-2), чел.-ч,

(принимается по результатам расчетов годовой трудоемкости ТО-1 или ТО-2 подраздела 2.5 пояснительной записки);

КН – коэффициент неравномерности загрузки постов (принимается по Приложению Методических указаний);

Nгто – годовая программа по ТО-1 или ТО-2, обслуживаний (см. расчеты);

Р – численность одновременно работающих на посту (принимается по приложению Методических указаний);

КИ – коэффициент использования рабочего времени поста (принимается по приложению Методических указаний);

t – время установки автомобиля на пост и съезд с поста (1…3 мин).

Ритм производства рассчитывается по формуле:

R‗ t СМ ∙ ССМ ∙ 60, мин; (3.3)

NСМТО

R‗ 8 ∙ 1 ∙ 60, =680 мин;

где tСМ – продолжительность работы зоны ТО за одну смену, ч (принимается: 8 часов при 5-дневной рабочей неделе и 7 часов – при 6-дневной);

ССМ – число смен (принимается в соответствии с выбором режима работы производственных подразделений согласно расчетов п.3.4);

NСМТО – сменная программа ТО-2, обслуживаний.

2. Количество линий ТО-1 или ТО-2 рассчитывается по формуле (при организации производственного процесса поточным методом): (Не применяется)

Нл ‗ _ r_, (3.4)

R

где r – такт линии, т.е. время между очередным перемещением автомобиля с

Поста на пост, мин;

R – ритм производства, т.е. время одного обслуживания, мин.

Такт линии рассчитывается по формуле:

r‗ ∑Тгто ∙ 60 + L + а, мин; (3.5)

Nгто ∙ Р ∙ н Y

где ∑Тгто – годовая трудоемкость постовых работ зоны ТО-1 или ТО-2, чел.-ч

(принимается по результатам расчетов годовой трудоемкости);

Nгто – годовая программа по ТО-1 или ТО-2, обслуживаний;

Р – число одновременно работающих на посту (принимается по Приложению

Методических указаний);

н – число постов на поточной линии (для зон ТО = 3…5);

L – габаритная длина автомобиля (автопоезда), м;

а – интервал между автомобилями, м (1,2…2,0 м);

Y – скорость конвейера, м/мин (10…15 м/мин).

Ритм производства рассчитывается по формуле:

R‗ tсм ∙ Ссм ∙ 60, мин; (3.6)

Nсм

где tсм – продолжительность работы зоны То- или ТО-2 за одну смену (8 часов

При 5-дневной рабочей неделе, 7 часов – при 6-дневной);

Ссм – число смен (принимается в соответствии с выбором режима работы

Зоны ТО-1 или ТО-2, согласно п. 3.4);

Nсм – сменная программа зоны ТО- или ТО-2, обслуживаний.

3. Расчет количества линий зоны ЕО производится по формуле:

Рл = r/R, (3.7)

Рл = 12 / 10 = 1.2, (1 пост)

где r – такт линии, т.е. время между очередным перемещением автомобиля с

Поста на пост, мин;

R – ритм производства, т.е. время одного обслуживания, мин.

Такт линии ЕО рассчитывается по формуле:

r= 60 / N, мин; (3.8)

r = 60 / 5 = 12 мин;

где N – производительность моечной установки, авт./ч.

Ритм производства зоны ЕО рассчитывается по формуле:

R‗ tсм ∙ Ссм ∙ 60, мин; (3.9)

Nсмео

R‗ 8 ∙ 1 ∙ 60 = 10 мин;

где tсм – продолжительность работы зоны ЕО за одну смену (8 часов при 5-дневнойрабочей неделе, 7 часов – при 6-дневной);

Ссм – число смен (принимается в соответствии с выбором режима работы,

п.3.4);

Nсмео – сменная программа по ЕО, обслуживаний.

4. Расчет количества постов зон ТРпроизводится по единой формуле:

Р ‗ __ ___Тг ∙ Кн_____, (3.10)

Др ∙ tсм ∙ Ссм ∙ Р ∙ Ки

Р ‗ __ ___16 397 ∙ 0.8_____

где Тг – годовая трудоемкость постовых работ в зоне ТР или годовая трудоемкость общей или поэлементной диагностики чел.-ч;

Др – число рабочих дней в году зоны ТР или Д-1, Д-2 за одну смену (принимается по данным п.3.4);

tсм – продолжительность работы зоны ТР или Д-1, Д-2 за одну смену (принимается по данным п.3.4);

Ссм – число смен в сутки (принимается по данным п.3.4);

Р – численность одновременно работающих на посту (принимается по Приложению 14 Методических указаний);

Кн – коэффициент неравномерности загрузки постов (принимается по Приложению 13 Методических указаний);

Ки – коэффициент использования рабочего времени поста (принимается по Приложению 13 Методических указаний).

Резервное количество постов (постов подпора или ожидания) зоны текущего ремонта рассчитывается по формуле:

През = (К – 1) ∙ п, (3.11)

През = (1.5 – 1) ∙ 3 = 1,5 (2) поста

где К – коэффициент, учитывающий неравномерность поступления автомобилей в зону ТР (для крупных АТП К = 1,2, для небольших АТП К = 1,5).

3.6.РАСПРЕДЕЛЕНИЕ ИСПОЛНИТЕЛЕЙ РАБОТ ПО

СПЕЦИАЛЬНОСТЯМ И КВАЛИФИКАЦИИ

Общее количество исполнителей работ на объекте проектирования, полученное расчетным путем в п. 2.6, необходимо распределить по специальностям (видам работ) и по квалификации.

В проектах по зонам технического обслуживания, количество исполнителей для каждого вида работ определяется с учетом примерного распределения общего объема работ по ТО-1 или ТО-2 (см. Приложение 3 Методических указаний). Результаты расчета и принятое количество исполнителей работ различных специальностей с учетом возможного совмещения профессий представляется в виде таблицы.

Таблица 3.1

Распределение исполнителей работ в зоне ТО-2 по специальностями квалификации

| Виды работ | Распределение трудоемкости | Количество исполнителей | Разряд (квалифи- кация) | ||

| % | чел.-ч | расчетное | принятое | ||

| Диагностические | |||||

| Крепежные | |||||

| Регулировочные | |||||

| Электротехнические | |||||

| По системе питания | |||||

| Шинные | |||||

| Смазочные, заправочные, очистительные | |||||

| ИТОГО |

В проектах по зоне текущего ремонта (ТР), количество исполнителей работ для отдельных видов работ определяется с учетом распределения постовых работ ТР (см. Приложение 3 Методических указаний). Результаты расчета и принятое количество исполнителей с учетом их возможного совмещения представляется в виде таблицы.

Таблица 3.2

Распределение исполнителей в зоне ТР по специальностям

и квалификации

| Виды работ | Распределение трудоемкости | Количество исполнителей | Разряд (квалифи- кация) | ||

| % | чел.-ч | расчетное | принятое | ||

| Диагностические | |||||

| Регулировочные | |||||

| Разборочно-сборочные | |||||

| Сварочно-жестяницкие | |||||

| ИТОГО |

3.7. ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, приборы и приспособления. В большинстве случаев оборудование, необходимое по технологическому процессу для проведения работ на постах зон ТО, ТР, диагностирования, а также на участках и цехах АТП, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ. Номенклатура и количество технологического оборудования производственных участков АТП должны приниматься по «Табелю технологического оборудования и специализированного инструмента для АТП» и по таблицам, приведенным в / 4 /.

Кроме того, для проектируемого участка АТП необходимо подобрать технологическую оснастку, в которую входят различные инструменты и приспособления, необходимые для производства работ (ключи для разборки-сборки агрегата, молотки, щупы для регулировки зазоров в сочленениях и т.д.). А также следует подобрать организационную оснастку (столы, верстаки, шкафы для хранения, урны для обтирочных материалов и т.д.).

Принятое технологическое оборудование, технологическая и организационная оснастка сводятся в таблицы по прилагаемым формам.

Таблица 3.3

Технологическое оборудование

| Наименование | Тип или модель | Габаритные размеры, мм | Кккккк Количество |

| Стенд для для снятия и установки шин грузовых автомобилей | Giuliano | 1750x1740мм | |

| Стенд для замены шин | Сивик КС-115 | 1600х800х1590 | |

| Набор ключей | - | переносной | |

| Автомобильный подъемник ПП-10 | ПП-10 | 3000х1100х1300 | |

| Гайковерт | И-330 | 1250х650х1100 |

Таблица 3.4

Технологическая оснастка

| Наименование | Модель или тип | Количество |

| Кран-балка | НС-12111 | |

| Подъемник | П133 |

Таблица 3.5

Организационная оснастка

| Наименование | Тип или модель | Габаритные размеры, мм | Количество |

| Верстак слесарный | ГЕФЕСТ-ВС-01-ЭП | 1240 х 600 х 850мм |

Таблица 3.6

Производственная тара

| Наименование | Тип или модель | Габаритные размеры, мм | Количество |

| Ларь для обтирочных материалов | 800×400×60 | ||

| Ларь для отходов | 800×400×60 | ||

| Ларь для обтирочных материалов | 800×400×60 | ||

| Ящик с песком | 500×400 |

3.8.РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПЛОЩАДИ

Расчёт площади участкапо техническому обслуживанию текущему ремонту колёс и шин автомобиля КАМАЗ-5511 рассчитывается по формуле:

Fцеха = fоборуд. ∙ Кп, м2; (3.12)

Fцеха = 8 ∙ 3 = 24 м2;

где fоборуд. – суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2;

Кп – коэффициент плотности расстановки оборудования.

Суммарная площадь оборудования принимается по данным таблиц 3.3 и 3.5, а коэффициент плотности расстановки оборудования – по таблице 3.6.

Площадь зон ТО, ТР и диагностики (Д-1 или Д-2) рассчитывается по формуле (при организации ТО на тупиковых универсальных или специализированных постах):

Fзоны = (fавтом. ∙ п + fоборуд.) ∙ Кп, м2; (3.13)

где fавтом. – площадь автомобиля в плане, м2;

п – количество постов (по расчетам);

fоборуд. – суммарная площадь оборудования зоны, м2;

Кп – коэффициент плотности расстановки оборудования.

При поточном методе технического обслуживания площадь зоны ТО рассчитывается по формуле:

Fзоны = Л ∙ В, м2; (3.14)

где Л – длина зоны ТО, м;

В – ширина зоны ТО, м.

Длина зоны ТО рассчитывается по формуле:

Л = Lлинии + 2 ∙ а1, м; (3.15)

где Lлинии – рабочая длина линии ТО, м;

а1 – расстояние от автомобиля до наружных ворот (1,2 … 2,0 м).

Рабочая длина линии ТО рассчитывается по формуле:

Lл = fавт. ∙ п + а ∙ (п – 1), м; (3.16)

где fавт. – габаритная длина автомобиля, м;

п – число постов;

а – расстояние между автомобилями (1,5 … 2,0 м), м.

Окончательно площадь зон ТО и ТР и постов диагностики обычно корректируется и устанавливается с учетом того, что при строительстве широко используются унифицированные типовые секции и пролеты, а также типовые конструкции и детали, изготовленные серийно заводами стройматериалов.

Производственные здания выполняются с сеткой колонн, имеющих одинаковый для всего здания шаг, равный 6 или 12 м; одинаковый размер пролетов с модулем 6 м (6, 12, 18, 24, 30, 36, 42, 48 м).

Окончательно принимаемая площадь проектируемого участка (зоны ТО или ТР) должна быть уточнена по размерам согласно «Типовых проектов организации труда на производственных участках АТП» / 4 /.

Отступление от расчетной площади при проектировании любого производственного помещения АТП допускается в пределах ±20% для помещений площадью до 100 м2 и ±10% - для помещений свыше 100 м2.

Таблица 3.6

Коэффициенты плотности расстановки оборудования

| Наименование | Значение Кп |

| Зоны технического обслуживания и ремонта | 4 – 5 |

| Кузнечно-рессорный, деревообрабатывающий участки | 4,5 – 5,5 |

| Сварочный, жестяницкий, арматурный участки | 4 – 5 |

| Моторный, агрегатный, шиномонтажный, вулканизационный, малярный участок, участок ОГМ | 3,5 – 4,5 |

| Слесарно-механический, медницкий, аккумуляторный, электротехнический, карбюраторный, обойный участки | 3 – 4 |

| Для всех остальных участков | 3 – 4 |

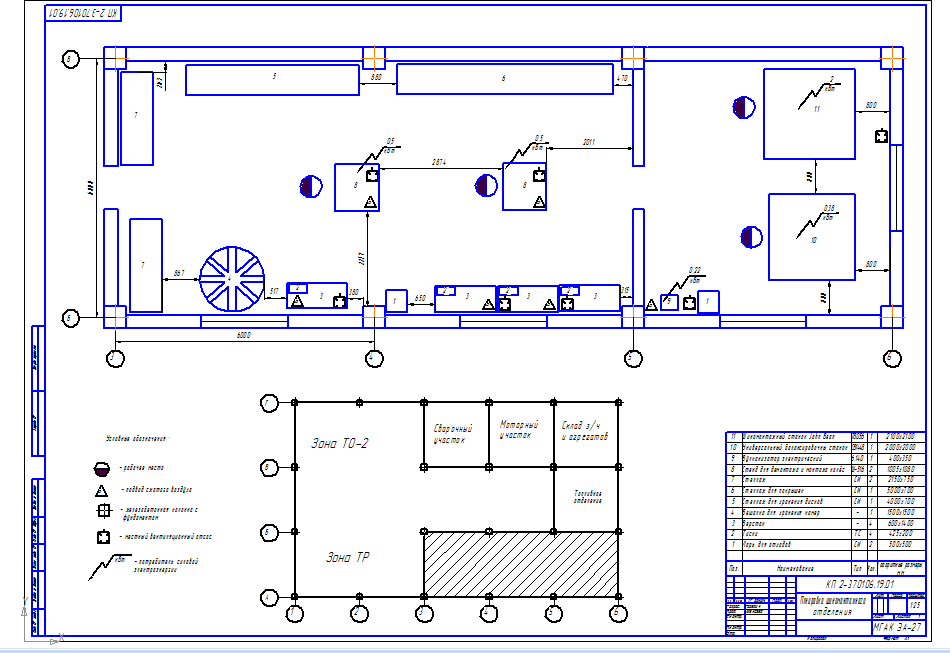

Участок СТО по техническомуобслуживанию и текущему ремонту колёс и шин автомобиляКАМАЗ 5511

4.ТЕХНОЛОГИЧЕСКАЯ КАРТА

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты. На их основе определяются объемы работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя и кроме того, служит документом для технического контроля выполнения обслуживания или ремонта автомобиля и его агрегатов и узлов.

В технологических картах указывают перечень операций, место их выполнения, применяемое оборудование и инструмент, норму времени на операцию, краткие технические условия на выполнение работ.

Формулировка операций и переходов должна указываться в строгой технологической последовательности, кратко, в повелительном наклонении (например: «установить автомобиль на пост, открыть капот» или «отвернуть болты крепления поддона картера ДВС, снять поддон» и т.д.).

В соответствии с индивидуальным заданием необходимо разработать технологический процесс ТО, ТР автомобиля (агрегата), либо одну из операций по этим воздействиям.

Технологический процесс ТО и диагностики оформляется в виде операционно-технологической или постовой технологической карты и выполняется по форме, указанной в Приложении 8 методических указаний.

Технологический процесс ТР топливной аппаратуры, разборочно-сборочные, вулканизационные, шинные, аккумуляторные, сварочные и другие работы выполняются по форме, указанной в Приложении 8 методических указаний.

| МУ-200-РСФСР-12-0139-81 Форма 1 | |||||||

| Операционно-технологическая карта ТОавтомобиля__КАМАЗ_5511_. (вид обслуживания) (модель, марка) Общая трудоёмкость ТО чел.-ч 1__________. (вид обслуживания). Технологическая карта № 1. Монтаж и демонтаж шинЫавтомобиляКАМАЗ-5511 (наименование агрегата, системы или вида работ) Трудоёмкость 85 (чел.-мин) | |||||||

| Номер операции | Наименование и содержание операции | Место выполнения операции | Количество мест (точек) | Трудоёмкость чел.-ч | Приборы, инструмент, приспособления (модель, тип) | Технические требования и условия | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Разработка операций технологического процесса Демонтаж колеса. | |||||||

| Затормозить автомобиль ручным тормозом, включить первую скорость в коробке передач и положить под остальные колеса упоры для предотвращения скатывания автомобиля при подъеме на домкрат. | Стенд для монтажа и демонтажа шин | 5 мин | Ключи, монтажная лопатка | ||||

| Ослабить затяжку гаек крепления колеса, после этого вывесить колесо домкратом, отвернуть гайки и снять колесо. | Стенд для монтажа и демонтажа шин | 15 мин | Ключи, монтажная лопатка | ||||

| Полностью выпустить из шины воздух. | 5 мин | Золотник | |||||

| На стенде для монтажа и демонтажа шин произвести отжим борта покрышки от диска. | Стенд для монтажа и демонтажа шин | 15 мин | Ключи, монтажная лопатка | ||||

| .Монтаж колеса. | |||||||

| Обеспечить совмещение балансировочной метки на боковине шины с вентилем. | Стенд для монтажа и демонтажа шин | 10 мин | Ключи, монтажная лопатка | ||||

| На стенде для монтажа и демонтажа шин произвести монтаж покрышки на диск. | Стенд для монтажа и демонтажа шин | 20 мин | Ключи, монтажная лопатка | ||||

| Произвести накачку шины воздухом. | Стенд для монтажа и демонтажа шин | 5 мин | насос | ||||

| Вставить колесо и завернуть гайки крепления колеса. | Стенд для монтажа и демонтажа шин | 10 мин | Ключи, монтажная лопатка | Балансировку колес необходимо производить в сборе после каждого монтажа шины и при каждом втором техническом обслуживании (ТО-2). Балансировка производится со снятием колес с автомобиля или непосредственно на автомобиле с использованием при этом стационарных или передвижных станков. Перед балансировкой шины должны быть вымыты и очищены. | |||

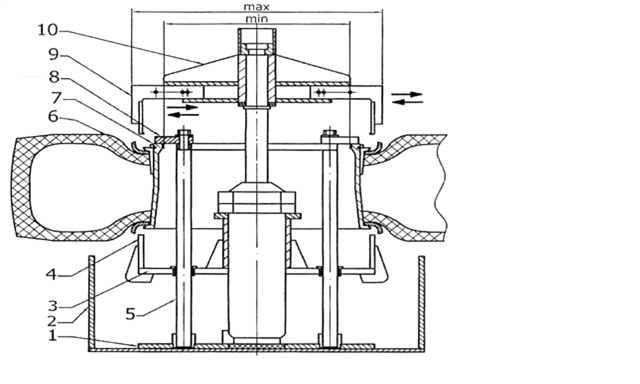

Стенд шиномонтажный для монтажа и демонтажа шин:

1-опорная плита, 2-корпус, 3-нажимная плита, 4-упоры, 5-направляющие стойки, 6-шина, 7-обод, 8-четыре откидных замка, 9-выдвижные упоры, 10-верхняя траверса

5.ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

Целью данного раздела дипломного проекта является разработка мероприятий по созданию на объекте проектирования условий, отвечающих требованиям Правил по охране труда, технике безопасности и окружающей среды, принятых на автомобильном транспорте.

5.1.ОБЩАЯ ХАРАКТЕРИСТИКА ОРГАНИЗАЦИИ РАБОТЫ

ПО ОХРАНЕ ТРУДА

Ответственность за технику безопасности возлагается на руководителя автопредприятия. Он обязан организовать обучение рабочих, согласно видам выполняемых работ. Все рабочие, поступающие на работу, должны пройти вводный инструктаж, инструктаж на рабочем месте, а затем через каждые 6 месяцев работы периодический инструктаж.

Вводный инструктаж проводит инженер по технике безопасности. По прохождению вводного инструктажа, делают запись в карточке учета. Эта карточка должна храниться на рабочем месте.

Инструктаж на рабочем месте по профилю работы проводит руководитель соответствующего участка. По окончанию инструктажа делают запись в журнале регистрации инструктажа по технике безопасности. Этот журнал должен находиться непосредственно у руководителя производственного участка.

Для обеспечения техники безопасности труда на современном высокомеханизированном производстве необходимо производить ремонтные работы на оборудование, которое не предоставляло бы опасности захвата движущимися или вращающимися частями, ранения, ушибы и т.п., а так же рациональная организация производства, которое в процессе труда не вызывало бы физического утомления.

Не меньшее значение в возникновении несчастных случаев на предприятии имеет действие на организм человека различных факторов внешней среды, например, такие, как состояние воздушной среды (ее температура, влажность, загрязненность пылью, вредными парами и газами), уровень освещенности рабочего места, наличие и интенсивность электромагнитных полей, ионизирующих излучений, шума, вибрации и т.п. Помимо того, что эти факторы при длительном воздействии на организм человека могут привести к тем или иным стойким изменениям в нем (профессиональным заболеваниям), они на любой стадии воздействия ослабляют организм, понижают внимание к опасностям и являются сопутствующей причиной возникновения несчастных случаев на производстве.

Условия и безопасность профессионального труда определяются как совершенством применяемых машин, механизмов, технологии и организации производства, так же и обеспечения санитарно-гигиенических условий труда.

5.2.ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ВРЕДНОСТИ

С учетом протекающих на объекте проектирования технологических процессов, необходимо указать наиболее вероятные вредные вещества и их предельные концентрации (ПДК). Здесь же следует привести перечень организационно-технических мероприятий по их снижению, включая и выбор средств индивидуальной защиты. Разработанный материал по этому разделу рекомендуется свести в предлагаемую таблицу 5.1

Таблица 5.1

Основные производственные вредности

| Основные производственные вредности | Места возникновения | Средства защиты | ПДК |

| Низкочастотный шум | При работе ДВС | Беруши, наушники | Не более 90 дБ |

| Повышенная влажность воздуха | Зона рабочего поста | Установка вентиляции | Не более 75-80% |

| Падение в осмотровую канаву | Зона рабочего поста | Установка пере- ходных мостков | ___ |

| Масла минеральные | Замена масла | Вентиляция | |

| Пары бензина | ТР автомобиля | Вентиляция | |

| Выхлопные газы (СО) | Установка на посту | Вентиляция | |

| Запылённость | Текущий ремонт | Вентиляция | |

| Повышенный уровень шума | Работа ДВС | Наушники | - |

| Пониженная температура | При открывании дверей зимой | Тепловая пушка | 16 С |

| Поражение электротоком | Эл/инструмент | Изоляция | - |

| Наезд на исполнителя работ на посту ТР | У-ка автомобиля | Сигнализация | - |

5.3.ОПТИМАЛЬНЫЕ МЕТЕОРОЛОГИЧЕСКИЕ УСЛОВИЯ

В зависимости от принятой категории работ на объекте проектирования и в соответствии со СНиП 245-71 и ГОСТ 12.1005-76 а также времени года, необходимо привести допустимые и оптимальные параметры температуры, относительной влажности и скорости движения воздуха в рабочей зоне.

В холодное или переходное время года при выполнении сварочных, кузовных работ вне помещений на в СТО или в неотапливаемых помещениях возможно воздействие на работающего низких температур. Низкая температура может вызвать местное и общее охлаждение организма и стать причиной простудных заболеваний. В первую очередь от низкой температуры воздуха страдают открытые или недостаточно защищенные части тела (пальцы рук и ног, щеки, уши). Возможны случаи обморожения даже при температурах +4...+5 °С при высокой относительной влажности воздуха и сильном ветре.

Влажность воздуха оценивается содержанием в нем водяных паров. Источниками, повышающими влажность воздуха в производственных помещениях, являются прежде всего открытые поверхности моечных ванн

В различных помещениях СТО относительная влажность воздуха может существенно различаться. Например, в моечном отделении она может достигать 90—95 %, а в холодный период года даже 100 % (туманообразование). В горячих цехах может быть низкая относительная влажность 25—30 %, в сушильных камерах — 5—10 %.

Повышенная влажность воздуха приводит к нарушению терморегуляции организма человека (уменьшается отдача тепла за счет испарения пота), к его перегреванию при высокой температуре воздуха, ухудшает состояние и работоспособность.

Низкая относительная влажность воздуха приводит к ускорению отдачи тепла организмом человека за счет испарения пота, что неблагоприятно при низких температурах воздуха. Кроме того, понижение относительной влажности воздуха до 20 % вызывает неприятное ощущение сухости слизистых оболочек верхних дыхательных путей.

Движение воздуха внутри производственных помещений вызывается естественной и механической вентиляцией, неравномерным нагревом воздушных масс, возникновением конвекционных воздушных потоков и за счет возмущения воздушных потоков движущимися и вращающимися деталями.

Скорость движения воздуха в зависимости от температуры может оказывать различное влияние на организм человека. При высокой температуре воздуха его движение способствует сохранению хорошего самочувствия, улучшается отдача тепла организма посредством конвекции. В то же время большая скорость движения воздуха, особенно в холодный и переходный периоды года, приводит к сквознякам и, как следствие, к простудным заболеваниям.

Лучистая энергия выделяется в пространство вследствие сильного нагрева различного оборудования. Основными источниками лучистой энергии в помещениях АТП являются нагревательные печи, кузнечные горны, термические и закалочные ванны. Выделяется лучистая энергия и при сварочных работах.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 2590; Нарушение авторских прав?; Мы поможем в написании вашей работы!