КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор способа восстановления детали

|

|

|

|

Анализ причин износа ремонтируемой детали. Размер установленного износа.

Анализ заключается в визуальном осмотре с целью обнаружения трещин, с колов, степени изношенности деталей.

Основными причинами возникновения неисправностей являются: изнашивание трущихся поверхностей (абразивное, усталостное, коррозионное, молекулярное); деформации и поломки деталей; нарушение посадки или сносности деталей; обгорание рабочих поверхностей деталей

двигателя из-за превышения его допустимого теплового режима; образование накипи в системе охлаждения, нагара в камере сгорания (стенки головки цилиндров, днище поршня, головки клапанов); применение топлив и смазочных материалов, не отвечающих требованиям нормативно-технических документов, с содержанием в них механических примесей.

К факторам, влияющим на возникновение неисправностей, также относятся: конструктивные или производственные дефекты (неправильный выбор материала деталей или посадок, неудовлетворительное качество

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Абразивный износ зубчатых колес возникает при ухудшении качества масла, при несвоевременной его замене, либо при попадании грязи в масло.

Абразивный износ в общем случае вызывается действием твердых абразивных частиц, движущихся относительно поверхности детали и способных ее царапать попадание продуктов износа на сопрягаемые поверхности и плохая или недостаточная фильтрация смазочного материала.

Размеры установленного износа: абразивный износ профиль зуба 0,2 мм.

Чем меньшее количество способов используется для восстановления различных изнашиваемых поверхностей детали, тем меньше требуется видов оборудования, выше эффективность производства. В связи с этим для окончательного решения вопроса о способах восстановления изношенных поверхностей детали в целом, производим перебор различных сочетаний способов. Перебор начинаем с минимального числа способов, а за основной примем способ, являющимся оптимальным для наиболее изнашиваемой поверхности

Одну и ту же деталь можно восстановить различными способами, однако не все они будут в равной мере рациональны и приемлемы. При выборе способа восстановления необходимо учитывать конструктивные особенности детали, условия ее работы, величину и характер износа, материал и термическую обработку, размеры восстанавливаемой поверхности, технологические возможности ремонтного предприятия, надежность работы детали после восстановления, затраты на восстановление и т. д.

Рассматривая конкретную деталь, следует определить возможные способы восстановления изношенной поверхности. Например, при восстановлении поверхности валов с малыми величинами износа (до 0,3 мм) нецелесообразно применять автоматическую наплавку под слоем флюса, а следует использовать методы электроискрового наращивания, осталивания и т. п.

Шлифование боковых поверхностей зубьев колес производится тремя методами — непрерывным шлифованием по методу обката, шлифованием по методу обката с периодическим делением и профильным шлифованием.

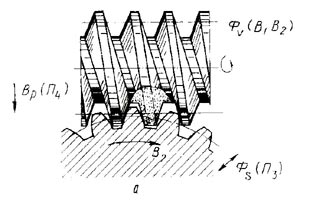

При непрерывном шлифовании по методу обката (станки, работающие червячным шлифовальным кругом) обрабатываются одновременно левая и правая боковые поверхности зубьев шестерни (рис. 1а). Вследствие непрерывного протекания процесса и

При непрерывном шлифовании по методу обката (станки, работающие червячным шлифовальным кругом) обрабатываются одновременно левая и правая боковые поверхности зубьев шестерни (рис. 1а). Вследствие непрерывного протекания процесса и

одновременности обработки обоих профилей зуба данный метод обеспечивает наибольшую производительность труда, особенно при обработке мелкомодульных зубчатых колес. Число зубьев, находящихся в зацеплении с левой и правой боковыми поверхностями, разное, вследствие чего при входе или выходе зубьев из зацепления могут образовываться  погрешности их профиля. Однако непрерывное шлифование в отличие от шлифования с периодическим делением практически исключает погрешности шага. При обработке данным методом окружная скорость шлифовального круга и скорость обката находятся в определенном отношении, что затрудняет возможность их варьирования для предотвращения шлифовочных прижогов, а также для внедрения высокоскоростного шлифования.

погрешности их профиля. Однако непрерывное шлифование в отличие от шлифования с периодическим делением практически исключает погрешности шага. При обработке данным методом окружная скорость шлифовального круга и скорость обката находятся в определенном отношении, что затрудняет возможность их варьирования для предотвращения шлифовочных прижогов, а также для внедрения высокоскоростного шлифования.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

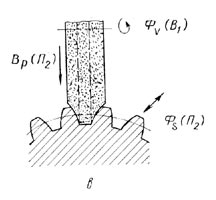

При шлифовании по методу обката с периодическим делением применяются два типа станков. При использовании одних станков (моделей 5А841, 5М841, 5843) боковая поверхность зубьев образуется за счет обката коническим шлифовальным кругом (рис. 1б); точность обработки при этом зависит как от погрешностей станка, так и от числа огибающих резов. При работе на других станках (моделей 5851, 5853) вместо конического круга применяют два тарельчатых круга, и каждый круг обкатывается по одной боковой поверхности зуба; эти станки работают без охлаждения.

При профильном шлифовании (рис. 1в) практически весь профиль зуба шлифуется за один ход круга, что существенно повышает производительность обработки. Точность профиля зуба в значительной степени зависит от формы и положения режущей кромки инструмента. Недостатком профильного шлифования является трудность формообразования профиля круга. Кроме того, при изменении геометрических параметров обрабатываемых зубчатых колес необходимо заново профилировать инструмент.

В каждом конкретном случае выбор метода зубошлифования должен осуществляться с учетом существующих экономических методик. При этом необходимо стремиться использовать шлифовальные круги таким образом, чтобы сила резания действовала вдоль радиуса круга, то есть в направлении большей его жесткости (~15-20 Н/мкм), а не вдоль оси, когда жесткость невелика (~1,5-3 Н/мкм). Реализация такого метода обработки зубьев колес плоским кругом позволит повысить производительность труда.

Для финишной обработки цилиндрических и конических зубчатых колес широко применяется зубохонингование. Процесс может быть реализован как со свободным обкатом, так и с жесткой кинематической связью зубчатого колеса и обрабатывающего инструмента. В первом случае повышаются

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Инструмент для зубохонингования специальный и изготавливается, как правило, на эпоксидной связке. Проектирование инструмента осуществляется по разработанной во ВНИИАШе системе автоматизированного проектирования.

Разработан метод зубохонингования цилиндрических колес инструментом с линейным контактом. Возможно зубохонингование колес с зацеплением Новикова с двумя линиями зацепления (исходный контур ЮТЗ-65).

Сопоставив установленные размеры износа с возможными методами ремонта, остановимся на следующем:

— Шлифование червячным шлифовальный круг непрерывным шлифованием;

— Ремонт поверхности зуба методом электролитического осаждения хромирования;

— Шлифование червячным шлифовальный круг непрерывным шлифованием.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 1121; Нарушение авторских прав?; Мы поможем в написании вашей работы!