КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчёт режимов резания и машинного времени для всех операций на ремонт

|

|

|

|

Приспособление, применяемое при ремонте.

Выбор мерительного инструмента.

Для определения размера износа, а также для контроля размеров во время ремонта необходимы мерительные инструменты.

В процессе дефектации и ремонта нужно выполнить следующие измерения:

· определение величины износа посадочной

· контроль осаждаемого железнение припуска

· контроль размера поверхности после выполненного ремонта.

Для этого нам понадобятся:

·

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 37 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

· микрометр ГОСТ 6507-90;

Штангенциркуль - устроен следующим образом. На измерительной штанге с помощью пазов установлена подвижная рамка. Для того чтобы рамка плотно сидела, внутри установлена плоская пружина и предусмотрен винт, для жёсткой её фиксации. Фиксация необходима при проведении разметочных работ. На штанге нанесена метрическая шкала с шагом 1 мм и цифрами

обозначены сантиметровые деления. На рамке нанесена дополнительная шкала с 10 делениями, но с шагом 1,9 мм. Шкала на рамке называется нониусом. Штанга и рамка имеют измерительные губки для наружных и внутренних измерений. К рамке дополнительно закреплена линейка глубиномера. Измерения выполняются зажимом между губками детали. После зажима рамка фиксируется винтом для того, чтобы она не сместилась, и было удобно считать показания. Измеренные миллиметры отсчитываются непосредственно по шкале на штанге, ориентируясь по первой риске нониуса. Десятые доли миллиметров отсчитываются непосредственно по нониусу.

Микрометр - состоит из следующих частей: скобы, пятки, стебля, микрометрического винта, барабана, трещотки и стопора. Скоба является основной частью: к ней крепятся остальные части микрометра; пятка служит неподвижным упором при измерениях. Стебель представляет собой трубку, неподвижно соединенную со скобой; на стебле имеется шкала, которая состоит из риски, нанесенной вдоль образующей стебля, и штрихов, перпендикулярных к риске и нанесенных под ней и над ней. Штрихи под риской расположены через 1мм, над риской - точно в середине, между нижними штрихами. Следовательно, расстояние по направлению риски (образующей) между любым нижним штрихом и следующим за ним верхним штрихом равно 0,5мм.

Маршрут обработки поверхности зуба.

опера ции | Содержание операции | Оборудование | Приспособление | ||||||||

| Шлифовальная. Установить деталь. Шлифовать поверхность D 19,91 мм до удаления следов износа и до шероховатости Ra1,6 | зубошлифовальный 5в833 полуавтомат | Трёхкулачковый Патрон ГОСТ 2675-80. | |||||||||

| Хромирование. Нанести на поверхность ремонтный припуск до D 20,21 мм | Ванна для железнения | ||||||||||

| Шлифовальная. Установить деталь. Шлифовать поверхность D 20,21 мм до D 20,11 до шероховатости Ra0,8 | зубошлифовальный 5в833 полуавтомат | Трёхкулачковый Патрон ГОСТ 2675-80. |

Содержание операций в переходах

| № пере-хода | Содержание перехода | Режущий и измерительный инструмент | Технологический эскиз | ||||||||

| 005 Шлифовальная. | |||||||||||

| Установить деталь в трёхкулачковом патроне и поджать задним центром. | |||||||||||

| Шлифовать поверхность 1) – 19,91 мм до удаления следов износа до шероховатости Ra1,6 | ПП 14А 300х20х32 ГОСТ 2424-83 Микрометр ГОСТ 6507-90 |

| |||||||||

| 010 Хромирование. | |||||||||||

| Нанести на поверхность 1)ремонтный припуск до 20,21 мм | микрометр ГОСТ 6507-90. |

| ||||||||

| 015 Шлифовальная. | |||||||||||

| Установить деталь в трёхкулачковом патроне и поджать задним центром. | |||||||||||

| Шлифовать поверхность 1) D 20,21 мм до 20,11 до шероховатости Ra1,6 | ПП 14А 300х20х32 ГОСТ 2424-83, микрометр ГОСТ 6507-90. |

|

Расчет режима резания на операцию 005 шлифование

На зубошлифовальном станке 5в833 шлифуется поверхность толщиной 20,01мм длиной l= 5,5мм. Параметр шероховатости обрабатываемой поверхности Ra=0,6 мкм. Материал заготовки – сталь 40Х закаленная, твердостью 40 HRCэ.

Режим резания

2.1 Скорость шлифовального круга

Vk= (3,14  D

D  nкр) / (1000

nкр) / (1000  60)

60)

Vk= (3.14  400

400  1501) / (1000

1501) / (1000  60) = 31,42м/сек

60) = 31,42м/сек

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 40 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

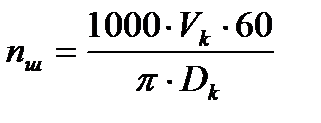

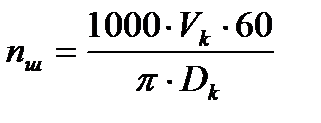

, об/мин

, об/мин

nш = (1000  31,42

31,42  60) / (3,14

60) / (3,14  400) = 1500,19 об/мин

400) = 1500,19 об/мин

Корректируя по паспортным данным станка, принимаем

nш=1500 об/мин.

(корректируется только в меньшую сторону).

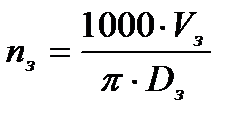

Из табл. 34 окружная скорость заготовки для стали V з =15-55 м/мин; принимаем V з =30 м/мин.

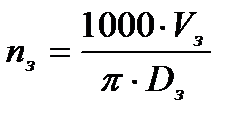

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

, об/мин

, об/мин

nз= (1000  30) / (3,14

30) / (3,14  20,01) = 477об/мин.

20,01) = 477об/мин.

Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=480 об/мин.

2.3 Глубина шлифования (из табл. 34 t=0,005¸0,015 мм.)

Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола,

t=0,005 мм.

2.4 Продольная подача (из табл. 34 S= (0,2¸0,4)×Вк, мм/об.)

Вк – ширина круга.

Принимаем S= 0,25 ×Вк= 0,25 ×80 = 20 мм/об.

2.5 Скорость продольного хода стола

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 41 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Vc= (20  480) / 1000 = 9,6 м/мин

480) / 1000 = 9,6 м/мин

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

Vc= 9,5м/мин.

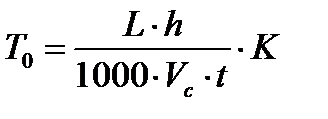

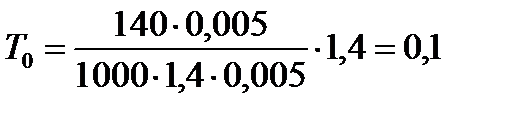

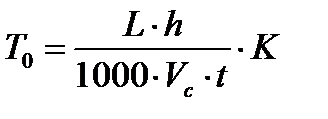

Основное время

, мин

, мин

L=l-(1-K×m)×Вк, мм

где m– доля перебега круга, принимаем m= 0,5, К = 1– число сторон перебега круга,

тогда

L=l-(1–1×0,5)×Вк=l-0,5×Вк=150-0,5×80 =110 мм

К=1,4 – коэффициент выхаживания

мин.

мин.

×= (110 ×0,005) / (1000 ×9,5 ×0,005) ×1,4 = 0,01 мин

×= (110 ×0,005) / (1000 ×9,5 ×0,005) ×1,4 = 0,01 мин

Расчет режима резания на операцию 015 шлифование

На зубошлифовальном станке 5а841 шлифуется поверхность зуба диаметром D= 19,91 мм длиной l= 5,5 мм. Параметр шероховатости

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 42 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Режим резания

2.1 Скорость шлифовального круга

Vk= (3,14  D

D  nкр) / (1000

nкр) / (1000  60)

60)

Vk= (3.14  400

400  1501) / (1000

1501) / (1000  60) = 31,42м/сек

60) = 31,42м/сек

Частота вращения шпинделя шлифовальной бабки

, об/мин

, об/мин

nш = (1000  31,42

31,42  60) / (3,14

60) / (3,14  400) = 1500,19 об/мин

400) = 1500,19 об/мин

Корректируя по паспортным данным станка, принимаем

nш=1500 об/мин.

(корректируется только в меньшую сторону).

Из табл. 34 окружная скорость заготовки для стали V з =15-55 м/мин; принимаем V з =30 м/мин.

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

, об/мин

, об/мин

nз= (1000  30) / (3,14

30) / (3,14  19,91) = 479об/мин.

19,91) = 479об/мин.

Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=480 об/мин.

2.3 Глубина шлифования (из табл. 34 t=0,005¸0,015 мм.)

Принимаем, учитывая бесступенчатое регулирование поперечной подачи

шлифовального круга на ход стола,

t=0,005 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 43 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Вк – ширина круга.

Принимаем S= 0,25 ×Вк= 0,25 ×80 = 20 мм/об.

2.5 Скорость продольного хода стола

Vc= (20  480) / 1000 = 9,6 м/мин

480) / 1000 = 9,6 м/мин

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

Vc= 9,5м/мин.

Основное время

, мин

, мин

L=l-(1-K×m)×Вк, мм

где m– доля перебега круга, принимаем m= 0,5, К = 1– число сторон перебега круга,

тогда

L=l-(1–1×0,5)×Вк=l-0,5×Вк=150-0,5×80 =110 мм

К=1,4 – коэффициент выхаживания

×= (110 ×0,005) / (1000 ×9,5 ×0,005) ×1,4 = 0,01 мин

×= (110 ×0,005) / (1000 ×9,5 ×0,005) ×1,4 = 0,01 мин

Расчет технических норм времени.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 44 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

· норм времени, необходимых на выполнение единицы заданной работы;

· норм обслуживания оборудования и рабочих мест.

Наиболее важное место в работах по техническому нормированию занимает разработка технически обоснованных норм времени.

Под технически обоснованной нормой понимается устанавливаемое для определенных организационно-технических условий время на выполнение данной работы (операции), исходя из рационального использования производственных возможностей оборудования и рабочего места, с учетом передового производственного опыта. В машиностроении норма времени, как правило, устанавливается на операцию. Операцией называется часть производственного процесса, выполняемая над предметом труда одним рабочим или бригадой на одном рабочем месте.

Вводим следующие обозначения:

- вспомогательное время обработки в мин.;

- вспомогательное время обработки в мин.;

- вспомогательное время на установку и снятие детали;

- вспомогательное время на установку и снятие детали;

- вспомогательное время, связанное с переходом в мин.;

- вспомогательное время, связанное с переходом в мин.;

- вспомогательное время, связанное с переходом на приемы и вышедшие в комплексы в мин.;

- вспомогательное время, связанное с переходом на приемы и вышедшие в комплексы в мин.;

- вспомогательное время на контроль измерений в мин.;

- вспомогательное время на контроль измерений в мин.;

- время на обслуживание рабочего места в мин.;

- время на обслуживание рабочего места в мин.;

- время перерыва на отдых и личные надобности в мин.;

- время перерыва на отдых и личные надобности в мин.;

- время штучное в мин.;

- время штучное в мин.;

- заключительное время в мин.

- заключительное время в мин.

Расчет технических норм времени на технологические операции процесса ремонта «шестерни». Ремонт поверхности зуба.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 45 |

| ПК 151031.МДК.01.02.10 151031.МДК.01.02.10номерзачетки.0номер варика.0нгомер варика-15ПЗ 01.05.05.67.00.00. - ПЗ |

Вспомогательное время (табл.41, для детали до 50 кг, установка в 3-х кулачковом патроне)

Тв=0,9.

Подготовительно-заключительное время (табл.41, для детали до 50 кг, установка в 3-х кулачковом патроне)

Тпз=8.

Расчет технических норм времени на технологические операции процесса ремонта «Шпиндель». Ремонт посадочной поверхности под подшипник.

015 Шлифовальная

Вспомогательное время (табл.41, для детали до 50 кг, установка в 3-х кулачковом патроне)

Тв=0,9.

Подготовительно-заключительное время (табл.41, для детали до 50 кг, установка в 3-х кулачковом патроне)

Тпз=8.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 1973; Нарушение авторских прав?; Мы поможем в написании вашей работы!