КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Середня норма штучного часу Тсер

|

|

|

|

Розрахункове встановлення типу виробництва

Загальна кількість робочих місць, необхідних для виконання маршруту обробки деталі – Крм = 3. Загальна кількість всіх можливих операцій, які можуть бути виконані на встановлених верстатах – Коп =57.

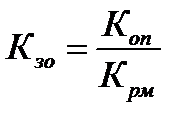

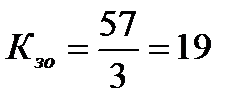

Коефіцієнт закріплення операції

, [1.5]

, [1.5]

.

.

Тип виробництва – середньосерійне.

1.2.5 Розрахункове визначення організаційної форми виробництва

, [1.6]

, [1.6]

хв;

хв;

де r – загальна кількість операцій розробленого маршруту обробки деталі.

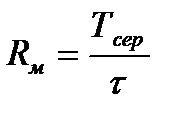

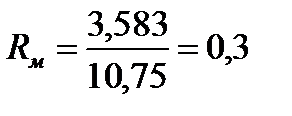

1.2.5.2 Середня кількість робочих місць Rм, які припадають на одну операцію

, [1.7]

, [1.7]

.

.

У цьому випадку доцільно застосовувати групову форму організації виробництва (Rм ≤0,6).

1.2.5.3 Розрахунок фактичної кількості деталей в партії для одночасного запуску

Добове завдання Пд (орієнтовне)

, [1.8]

, [1.8]

деталей

деталей

де Д – кількість робочих днів у році (прийнято Д = 254 дні).

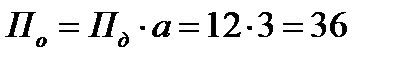

Попередня величина партій запуску По

деталей [1.9]

деталей [1.9]

де а – періодичність запуску партії деталей (прийнято а = 3 дні).

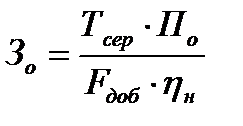

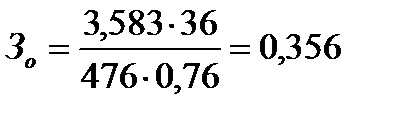

Попередня кількість змін Зо, необхідних для обробки партії деталей

, [1.10]

, [1.10]

змін

змін

де Fдоб – добовий фонд часу роботи обладнання в одну зміну (прийнято

Fдоб = 476 хв).

Прийнята кількість змін Зпр = 1 зміна.

Фактична кількість деталей в партії Пф

, [1.11]

, [1.11]

деталі

деталі

Прийнято 100 деталей.

1.3 Відпрацювання конструкції деталі на технологічність

Відпрацювання конструкції виробу на технологічність включає в себе оцінку технологічності на якісному та кількісному рівнях.

Якісні показники технологічності:

1. У деталі є вільний доступ інструменту до оброблюваних поверхонь.

2. Форма поверхонь та взаємне їх розташування не дозволяє оброблювати елементи деталі на прохід з одного установу.

3. В деталі не має оброблюваних площин які розташовані не під прямим кутом до площини входу інструмента.

4. В конструкції деталі наявні достатні за розмірами і відстанями базові поверхні.

5. Деталь є симетричною, що полегшує базування при обробці.

6.Простановка розмірів є коректною. Присутня достатня кількість розмірів для виготовлення деталі.

Таблиця 1.4

Кількісна оцінка технологічності

| Номер поверхні | Назва та характеристика поверхні, елемента деталі | Шорсткість і уніфікованість | Розміри деталі | |||||

| Кількість поверхонь | Параметр шорсткостіRa, мкм | Уніфікованість поверхні деталі (кількість) | Позначення поверхонь | Розмір за кресленням | Кількість розмірів | Квалітет допуску | ||

| 1. | Площина торцьова | 6,3 |

| |||||

| 2. | Площина циліндрична зовнішня | 6,3 |

|

продовження Таблиця 1.4

| 3. | Площина циліндрична зовнішня | 6,3 |

| |||||

| 4. | Отвір циліндричний | 6,3 |

| |||||

| 5. | Отвір циліндричний | 6,3 |

| |||||

| 6. | Фаска | 6,3 | 6,7 | |||||

| 7. | Торець | 6,3 | Ø 156 | |||||

| 8. | Отвір циліндричний | 6,3 |

| |||||

| 9. | Фаска | 6,3 | 1х45 | |||||

| 10. | Площина | 6,3 | ||||||

| 11. | Паз | 6,3 | ||||||

| 12. | Отвір циліндричний | 6,3 | M8-7H | |||||

| 13. | Отвір циліндричний | 6,3 |

|

продовження Таблиця 1.4

| 14. | Отвір циліндричний | 6,3 |

| |||||

| 15. | Фаска | 6,3 | ||||||

| 16. | Фаска | 6,3 | 1х45 | |||||

| 17. | Отвір циліндричний | 6,3 | M6-7H | |||||

| 18. | Фаска | 6,3 | 1х45 |

Коефіцієнт точності

, [1.12]

, [1.12]

де ІТсер – середній квалітет точності оброблювання поверхонь.

[1.13]

[1.13]

;

;

;

;

Деталь вважається технологічною.

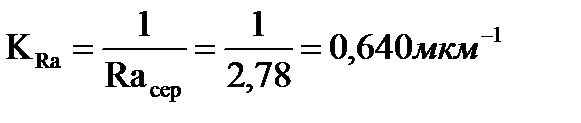

1. Коефіцієнт шорсткості

[1.14]

[1.14]

де Raсер – середня шорсткість оброблювання поверхонь.

, [1.15]

, [1.15]

;

;

;

;

Деталь вважається не технологічною.

2. Коефіцієнт уніфікованості

; [1.16]

; [1.16]

де nUF, n∑ - відповідно кількість уніфікованих і загальна кількість усіх оброблюваних конструктивних елементів.

;

;

;

;

Деталь вважається технологічною.

4. Коефіцієнт використання матеріалу

[1.17]

[1.17]

де m дет. – маса деталі, кг; mзаг.- маса заготовки, кг. Кв.м.норм=0.75

Кв.м>Кв.м.норм – деталь за рівнем використаного матеріалу – не технологічна.

1.4 Вибір способу отримання заготовки

Вихідні дані:

тип виробництва – дрібносерійний;

маса деталі – Qдет =1,95кг;

матеріал деталі – сталь 35

Вибір методу отримання заготовки здійснюється з переліку таких способів: штампування та кування. Шляхом порівняння цих варіантів отримання заготовки, потрібно вибрати найкращий з них. При цьому вироби повинні виготовлятись з мінімальними затратами праці. Заготовки за формою та розмірами повинні наближатися до готової деталі. При чому ступінь наближення повинен бути тим вищим, чим більша програма випуску.

Маса заготовки визначається за коефіцієнтом використання матеріалу:

1. При методі отримання заготовки шляхом штампування:

| (1.17) |

де – Км=1.15 коефіцієнт використання матеріалу для отримання заготовки шляхом штампування.

2. При методі отримання заготовки шляхом кування:

| (1.18) |

де –– Км=1.25 коефіцієнт використання матеріалу для отримання заготовки шляхом кування.

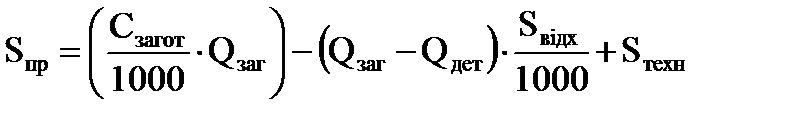

Вартість заготовки визначається за формулою:

| (1.19) |

де –Сзагот вартість 1т. виливків;

Qзаг – маса заготовки;

Qдет – маса деталі;

Sвідх – вартість 1т. відходів металу у вигляді стружки;

К1 , К2, К3, К4, К5 – коефіцієнти, що залежать відповідно від точності, програми випуску, маси, складності та матеріалу заготовки [1(див. Додаток 17 – 26)].

К1 =1,31; К2=1,27; К3=1,15; К4=1; К5= 1,00 – для штампування.

К1 =1,23; К2=1,30; К3=1; К4=0,99; К5= 1,23– для кування.

1. Вартість заготовки,отримуваної штампуванням:

|

2. Вартість заготовки,отримуваної куванням:

|

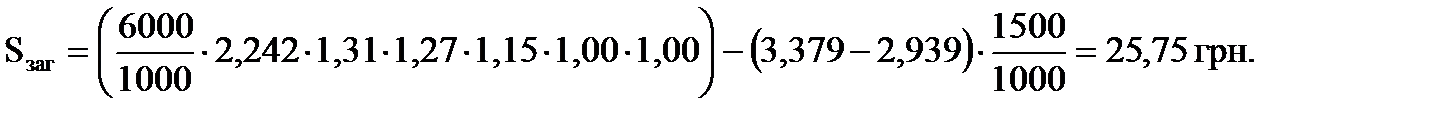

1.Вартість заготовок із сортового прокату

(1.20)

(1.20)

де Gзаг=7кг, Gдет=1,95кг-маса відповідно заготовки і деталі

Сзаг=6000, Cвідх=1600 –ціна однієї тонни матеріалу відповідно заготовки і відходів,грн./т

Sтехн-технологічна вартість заготівельних операцій.

Sтехн=((0,011*60)*2*22=2,90грн

З критерій вартості, доцільно вибрати метод отримання заготовки штампуванням.

1.5 Вибір методів оброблення поверхонь

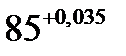

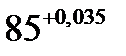

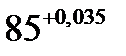

Розрахунок проводимо для поверхні Ø

Заготовці надаємо уточнення  у заг:

у заг:

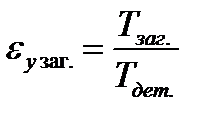

, [1.19]

, [1.19]

де Тзаг., Тдет. – допуски на розміри заготовки і деталі, мкм відповідно.

Коефіцієнт уточнення визначає кількість методів оброблення n:

; [1.20]

; [1.20]

де n – кількість проходів.

;

;

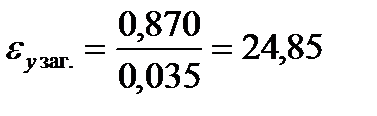

Уточнення отримане на кожному переході

, [1.21]

, [1.21]

де Ті-1, Ті – допуски відповідно на попереднє і поточне оброблення, мкм.

;

;

.

.

Загальне уточнення

[1.22]

[1.22]

.

.

Ознакою того, що кількість методів обробки поверхні деталі вибрано вірно, є нерівність:

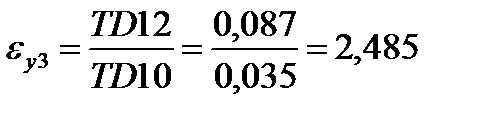

Таблиця 1.7

| Поверхня | Технологія оброблення | eуі | Peі | eу заг. |

Ø

| Точіння попереднє | 3,96 | 24,85 | 24,89 |

| Точіння чистове | 2,53 | |||

| Шліфування тонке | 2,485 |

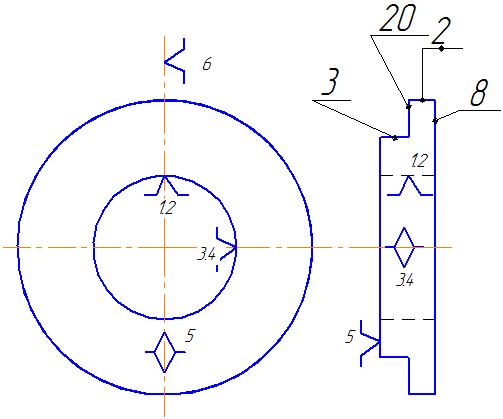

1.6. Вибір плану оброблення деталі та теоретичних схем базування.

Схему базування розробляємо з метою раціонального вибору базових елементів деталі (точка, вісь, площина). Застосування вибраних базових елементів деталі для надання заготовці однозначного положення в пристрої дозволить забезпечити необхідну стійкість заготовки при її обробленні, а також необхідне взаємне розташування оброблених поверхонь відносно інших поверхонь заготовки з точністю, заданою кресленням деталі.

Для порівняння вибираємо операцію 005

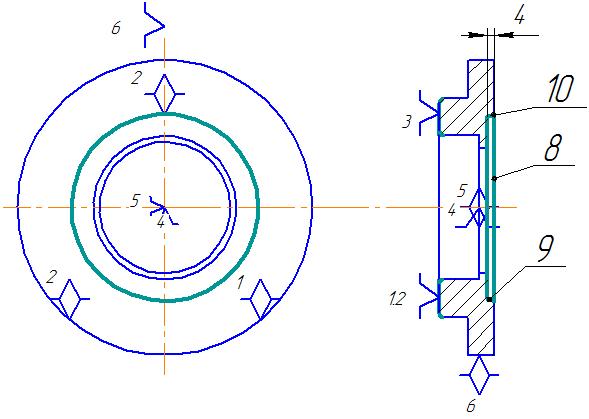

|

Рис. 1.1 Базування на операції 005

На операції 005 схема базування буде такою:

На операції 005 заготовка встановлюється на оправці:

Рис. 1.2 Базування на операції 005

Точки 1,2,3 - встановлювальна база, а точки 4,5 - напрямна база, точка 6 - опорна.

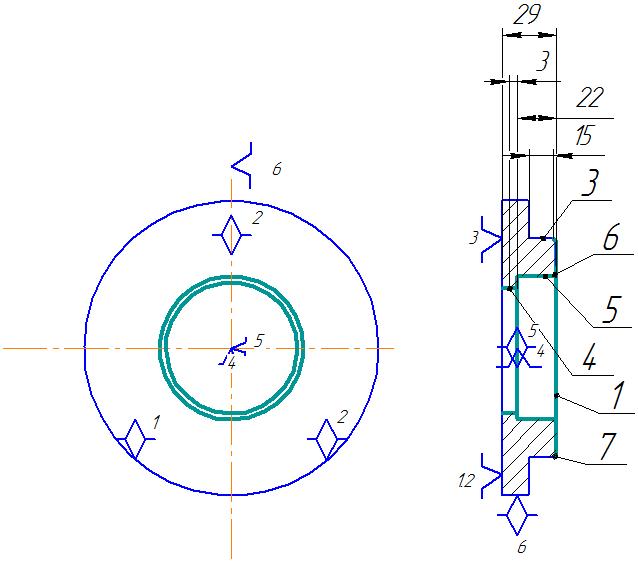

Перезакріпивши заготовку на операції 005 схема базування буде такою:

Рис. 1.3 Базування на операції 005

Точки 1,2,3,4 - подвійна напрямна, 5,6 -опорні.

На операції 005 схема базування буде такою:

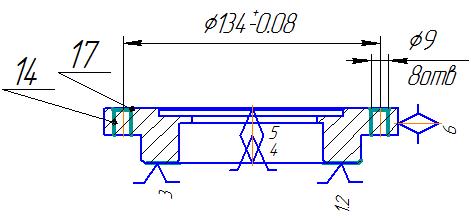

Рис. 1.4 Базування на операції 010

Точки 1,2,3,4 - подвійна напрямна, 5,6 -опорні.

На операції 010 схема базування буде такою:

Рис. 1.5 Базування на операції 010

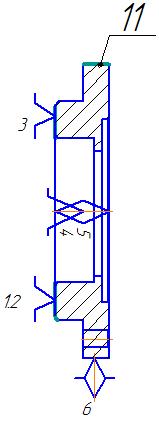

На операції 010 схема базування буде такою:

Рис. 1.6 Базування на операції 030

На операції 010 схема базування буде такою:

Рис. 1.7 Базування на операції 010

На операції 010 схема базування буде такою:

Рис. 1.8 Базування на операції 010

Базування на операції 015 буде такою:

Рис.1.9 Базування на операції 015.

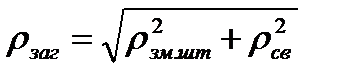

2.7.1. Встановлення припусків та технологічних розмірів, проектування заготовки.

Розрахунок проводимо для поверхні: Ø  ;

;

Довжина поверхні L = 22 мм.

Ступінь короблення

; [1.23]

; [1.23]

мкм

мкм

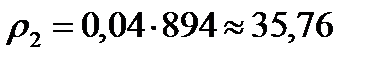

Ступінь короблення на кожному переході

мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

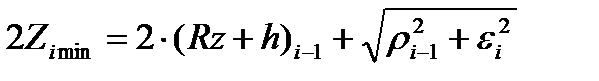

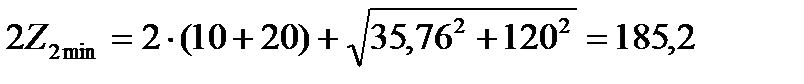

Мінімальний припуск на оброблення

[1.26]

[1.26]  мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

Таблиця 1.8

| Технологічна операція | Rz мкм | h мкм | ρ мкм | ε мкм | 2zmin мкм | Dр мм | TD мкм | Dmin мм | Dmах мм | zmax мкм | zmin мкм |

| Заготовка | - | - | 87,887 | 84,13 | 85,85 | - | - | ||||

| 1. Обточування попереднє | 53,64 | 255,4 | 86,511 | 84,215 | 85,08 | 0,85 | 0,85 | ||||

| 2. Шліфування чорнове | 35,76 | 185,2 | 85,779 | 84,813 | 84,90 | 0,65 | 0,59 | ||||

| 3. Шліфування одноразове | 35,76 | 155,2 | 84,928 | 84,86 | 84,25 | 0,18 | 0,047 |

1.9 Визначення режимів різання та вибір технологічного устаткування.

Розрахунок проводимо для операції точіння пов.1.

1.9.1 Вибір інструменту.

Інструмент – різець прохідний ГОСТ 18883-73.матеріал Т15К6.

1.9.2 Визначення глибини різання.

T = 0.4* мм.

1.9.3 Визначення подачі інструменту.

Sо = 0,2 мм/об.

1.9.4 Визначення періоду стійкості інструменту.

Т = 60 хв.

1.9.5 Визначення швидкості різання.

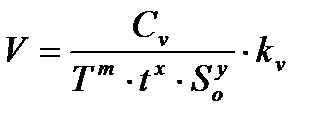

; [1.27]

; [1.27]

де Сv – поправочний коефіцієнт, Т – період стійкості, t – глибина різання, Sо – подача на оберт, kv – поправочний коефіцієнт швидкості.

Таблиця 1.10

Коефіцієнти для визначення сили різання

| Cv | x | y | m |

| 0,15 | 0,20 | 0,20 |

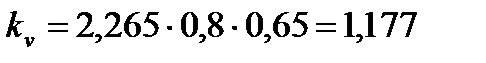

;

;

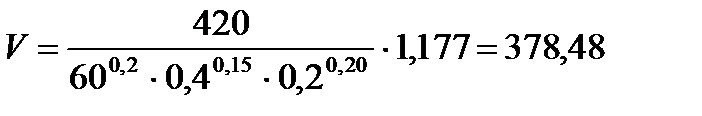

м/хв.;

м/хв.;

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 444; Нарушение авторских прав?; Мы поможем в написании вашей работы!