КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

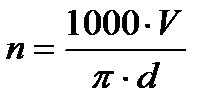

Визначення частоти обертання заготовки

|

|

|

|

; [1.28]

; [1.28]

об/хв.

об/хв.

Вибираємо n=773 об/хв.

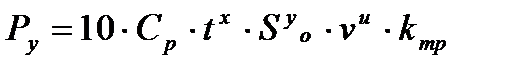

1.9.7 Визначення сили різання.

; [1.29]

; [1.29]

; [1.30]

; [1.30]

;

;

Таблиця 1.11

Складові для визначення сили різання

| Сp | x | y | n |

| 0,9 | 0,8 |

Н

Н

1.9.8 Визначення потужності двигуна верстату.

; [1.31]

; [1.31]

кВт

кВт

Дійсна потужність різання:

| (1.54) |

Верстат – Токарно-гвинторізний Частота 12.5..1600об/хв..

Результати розрахунку режимів різання для інших операцій наведені в таблиці 1.12.

Розрахунок режимів різання

Таблиця 1.12

| Назва операції та зміст переходів | Різальний інструмент | Глибина різання, мм | розрахункові | Потужність | Модель верстату | прийняті | |||||

| Подача, мм/об | Оберти, об/хв | Швидкість м/хв | Подача, мм/об | Оберти, об/хв | Швидкість м/хв | ||||||

| 010 Токарно-гвинторізна: | |||||||||||

| 1.Розточити отвір пов.4. | Різець Т5К10 ГОСТ 18884-72 | 0.4 | 0,2 | 1585.9 | 1.3 | 1Т61 | 0,4 | ||||

| 2. Розточити отвір пов.5 начорно | Різець Т5К10 ГОСТ 18884-72 | 6.0 | 0,1 | 266.9 | 9.4 | 1Т61 | 0.6 | ||||

| 3. Розточити отвір пов.5 начисто | Різець Т5К10 ГОСТ 18884-72 | 3.0 | 0,10 | 5.2 | 1Т61 | 3.0 | |||||

| 4. Точити пов.3 одноразово | Різець Т5К10 ГОСТ 18884-72 | 0.4 | 0,2 | 1.3 | 1Т61 | 0,4 | |||||

| 5.Точити фаску пов.6 | Різець Т5К10 ГОСТ 18884-72 | 0,17 | 0.3 | 1Т61 | 0,7 | ||||||

| 6. Точити фаску пов.7 | Різець Т5К10 ГОСТ 18884-72 | 0.5 | 0,17 | 0.35 | 1Т61 | 0,7 | |||||

| 7. Точити пов.8 | Різець Т5К10 ГОСТ 18884-72 | 1.0 | 0,8 | 4,2 | 1Т61 | ||||||

продовження Таблиця 1.12

| 8. Точити пов.2 | Різець Т5К10 ГОСТ 18884-72 | 0.4 | 0.2 | 1.2 | 1Т61 | 0,4 | ||||

| 9. Розточити пов.9 начорно. | Різець Т5К10 ГОСТ 18884-72 | 4,2 | 0,17 | 3.5 | 1Т61 | 4.2 | ||||

| 10. Розточити пов.9 начисто | Різець Т5К10 ГОСТ 18884-72 | 1,3 | 0,13 | 92.4 | 3.5 | 1Т61 | 1.3 | |||

| 11.Точити фаску.пов.10 | Різець Т5К10 ГОСТ 18884-72 | 1.6 | 0,17 | 0.7 | 1Т61 | 1.6 |

продовження Таблиця 1.12

| 010 Свердлильна з ЧПК: | |||||||||||

| 1.Свердлити 8 отв 14. | Свердло спіральне ГОСТ 4010-77 | 0,3 | 285.3 | 11.2 | 0.5 | 2Н150 | |||||

| 2. Зенкувати 8 фасок отв. 17. | Зенківка ГОСТ 14953-80 | 0,5 | 38.1 | 1.1 | 2Н150 | ||||||

| 3.Фрезерувати пов.11 | Фреза 1894-0301 ГОСТ 17026-71 Матеріал Р6М5 | 0.020 | 7.8 | 0.31 | 5.5 | ||||||

| 4.Фрезерувати пов12 | Фреза 2210-0071 ГОСТ 9304-69 Матеріал М6Р5 | 0.02 | 143.62 | 28.4 | 2.0 | ||||||

| 5.Свердлити 6 отв.16і отв15 | Свердло спіральне ГОСТ 4010-77 | 4,5 | 0,26 | 566.2 | 2Н150 | 4.5 | |||||

| 6.Зенкувати фаску в 6 отв.13 | Зенківка ГОСТ 14953-80 | 0,26 | 566.2 | 2Н150 | |||||||

| 7.Нарізати різь в 6 отв.13 | Мітчик 2622-4041 ГОСТ 3266-81 Матеріал-Р6М5 | 0.8 | 309.7 | 15.5 | 1.6 | 2Н150 | 0,8 | ||||

| 8.Свердлити 1 отв 8. | Свердло спіральне ГОСТ 4010-77 | 4,0 | 0,26 | 557,3 | 7,5 | 2Н150 | 0,2 | ||||

| 9.Зенкерувати отвір 18 | Зенкер 2350-0401 ГОСТ 2350-4100 Матеріал-ВК4 | 0.07 | 7.48 | 0.5 | 2Н150 | ||||||

| 3. Нарізати різь в отв18. | Мітчик ГОСТ 3266-81 | 4,0 | 0,26 | 557,3 | 7,5 | 2Н150 | 0,26 | ||||

| 015 Кругло-шліфувальна: | |||||||||||

| 1.Шліфувати отв.9 начисто | Круг ПП 100х20х40 ГОСТ 17123-79 Матеріал-ельбор | 0.02 | 0.02 | vзаг= 10 м/с vкр= 22 м/с | 2.0 | 3Е12 | 0.02 | ||||

| 2.Шліфувати отв.5 начисто | Круг ПП 100х20х40 ГОСТ 17123-79 Матеріал-ельбор | 0.02 | 0.02 | vзаг= 10 м/с vкр= 22 м/с | 2.0 | 3Е12 | 0.02 | ||||

1.10. Нормування технологічного процесу

Технічне нормування в широкому розумінні цього поняття представляє собою встановлення технічно обґрунтованих норм використання виробничих ресурсів (ГОСТ 3.1109–82). При цьому виробничими ресурсами є енергія, сировина, матеріали, інструмент, робочий час.

В сучасних умовах нормування часу набуває важливого значення, оскільки від цього в значній мірі залежить такт виробництва, норми оплати праці, рентабельність підприємства..

Норма часу – це регламентований час виконання деякого обсягу робіт в конкретних виробничих умовах одним або декількома виконавцями відповідної кваліфікації (ГОСТ 3.1109–82)..

Важливим параметром при нормуванні часу виступає основний (технологічний) час – це норма часу на досягнення безпосередньої цілі даної технологічної операції або переходу по якісній і (або) кількісній зміні предмету праці. Основний час може бути машинним, машинно-ручним, ручним або апаратурним.

Норма допоміжного часу представляє собою норму часу на виконання дій, що дають можливість виконувати основну роботу, що є метою технологічної операції або переходу, і повторюється з кожним виробом або через певне їх число.

Норма оперативного часу – це норма часу на виконання технологічної операції, що складається із суми основного часу і допоміжного часу.

Технічно обгрунтована норма часу (норма штучно-калькуляційного часу) складається з норми підготовчо-завершального часу на партію оброблюванх заготовок і норми штучного часу.

У дрібносерійному виробництві при груповій організації технологічного процесу визначається норма штучно-калькуляційного часу  :

:

, (1.55)

, (1.55)

де  – штучний час;

– штучний час;  – підготовчо-заключний час, n – кількість деталей у партії запуску, шт.

– підготовчо-заключний час, n – кількість деталей у партії запуску, шт.

Штучний час  :

:

, (1.56)

, (1.56)

де  – оперативний час;

– оперативний час;  – час на обслуговування робочого місця;

– час на обслуговування робочого місця;  – час на перерви, відпочинок і природні потреби.

– час на перерви, відпочинок і природні потреби.

Оперативний час – це час, який використовується безпосередньо на виконання технологічної операції:

, (1.57)

, (1.57)

де  – основний (машинний) час оброблення;

– основний (машинний) час оброблення;  – допоміжний час.

– допоміжний час.

Основний (машинний) час визначається на основі прийнятих режимів різання за відповідними розрахунково-аналітичними формулами, залежно від виду виконуваної операції.

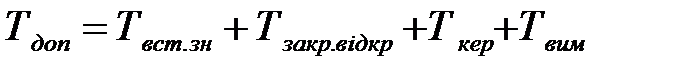

Допоміжний час складається з: часу на встановлення заготовки і знімання обробленої деталі ( ), часу на закріплення заготовки та відкріплення обробленої деталі (

), часу на закріплення заготовки та відкріплення обробленої деталі ( ), часу на прийоми керування верстатом (

), часу на прийоми керування верстатом ( ) та часу на контрольні вимірювання (

) та часу на контрольні вимірювання ( ):

):

(1.58)

(1.58)

Усі складові допоміжного часу приймаємо, відповідно до додатків 121–131 [1].

Сумарний час на обслуговування робочого місця та час на відпочинок і природні потреби приймаємо, відповідно до додатку 137 [1].

За допомогою програми Спрут-ТП ми виконуємо автоматизований процес нормування часу

Таблиця 1.13

Зведені поопераційні технічні норми часу на інші операції механічного оброблення, хв.

| Назва і зміст операції | Тосн | Тдоп | Топ | Тобсл | Твідп | Тшт | Тпз | n | Тшт.к | ||||

| Твст.зн | Тзакр.відкр. | Ткер | Твим | Тобсл.орг | Тобсл.тех | ||||||||

| 005 Токарно-гвинторізна | |||||||||||||

| 1.Точити торець 1. | 0.17 | - | - | 0,02 | 0,10 | ||||||||

| 2.Точити торець 8 | 0,52 | - | - | 0,02 | 0,10 | ||||||||

| 3. Точити пов.3 | 0,03 | - | - | 0,02 | 0,10 | ||||||||

| 4. Розточити пов 4. | 0,004 | - | - | 0,02 | 0,10 | ||||||||

| 5. Розточити пов 5 начорно. | 0,03 | - | - | 0,02 | 0,10 | ||||||||

| 6. Розточити пов 5 начисто | 0.008 | - | - | 0,02 | 0,10 | ||||||||

| 7.Точити пов. 6.7.10 | 0,008 | - | - | 0,02 | 0,10 | ||||||||

| 8. Точити пов.2 | 0,03 | - | - | 0,02 | 0,10 | ||||||||

| 9. Розточити пов 9.начорно | 0,11 | - | - | 0,02 | 0,10 | ||||||||

| 10. Розточити пов 9 начисто | 0,004 | - | - | 0,02 | 0,10 | ||||||||

| Разом по операції 005 | 0.88 | - | - | 0.2 | 1,85 | 0,05 | 1,8 | 0,16 | 3,86 | 8,0 | 3,88 |

продовження Таблиця 1.13

| 010 Свердлильна з ЧПК | ||||||

| 1.Свердлити 8отв.14 | 1.23 | 0,14 | 0,02 | 0,02 | 0,15 | |

| 2. Зенкувати 6 фасок 17 | 0,05 | 0.13 | 0.02 | 0,04 | 0,13 | |

| 3.Фрезерувати пов 11 | 0.52 | 0,13 | 0,02 | 0,02 | 0,13 | |

| 4.Фрезерувати пов.12 | 0,42 | 0.11 | 0.02 | 0,02 | 0,10 | |

| 5.Свердлити 6 отв13і отв.15 | 1.19 | 0,11 | 0,02 | 0,02 | 0,12 | |

| 6.Зенкувати фаску в 6 отв.13 | 0.05 | 0,13 | 0,02 | 0,04 | 0,13 | |

| 7.Нарізати різь в 6 отв.13 | 1.17 | 0.13 | 0.02 | 0,02 | 0,15 | |

| 8.Свердлити отвір 18 | 1.93 | 0,11 | 0,02 | 0,02 | 0,07 |

продовження Таблиця 1.13

| 9.Зенкувати фаску 19 | 0,07 | - | - | 0,02 | 0,07 | ||||||||

| 10.Нарізати різь в отв 18 | 0,03 | 0.11 | 0.02 | 0,02 | 0,07 | ||||||||

| Разом по операції 010 | 6.56 | 0.99 | 0,16 | 0,2 | 0,98 | 1,91 | 0,01 | 1,8 | 0,05 | 3,77 | 16.0 | 3,81 | |

| 015 Кругло-шліфувальна | |||||||||||||

| 1.Шліфувати пов.9 начисто | 0.003 | 0,13 | 0,02 | 0,02 | 0,13 | ||||||||

| 2.Шліфувати пов.5 начисто | 0,004 | 0,13 | 0,02 | 0,02 | 0,13 | ||||||||

| Разом по операції 015 | 0.007 | 0.26 | 0.04 | 0.04 | 0.26 | 0,31 | 0,01 | 1,8 | 0,05 | 2,17 | 8,0 | 2,19 | |

| Разом по ТП | 7.44 | 1.25 | 0.2 | 0.44 | 2.24 | 4.07 | 0.52 | 5.4 | 0.26 | 9.8 | 9.88 |

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 399; Нарушение авторских прав?; Мы поможем в написании вашей работы!