КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 2. Высокочастотный электромагнитный метод (метод вихревых токов) позволяет выявлять трещины усталости, металлургические

|

|

|

|

«ВЫЯВЛЕНИЕ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ С ПОМОЩЬЮ ЭЛЕКТРОМАГНИТНЫХ ВЫСОКОЧАСТОТНЫХ СТАТИЧЕСКИХ ДЕФЕКТОСКОПОВ»

Теоретическая часть

1.Краткая теория

Высокочастотный электромагнитный метод (метод вихревых токов) позволяет выявлять трещины усталости, металлургические, термические, шлифовочные и другие несплошности в поверхностных слоях изделий из немагнитных и некоторых ферромагнитных материалов и сплавов, в т. ч. и дефекты, расположенные под неэлектропроводящим покрытием.

Метод реализован в высокочастотных статических дефектоскопах с накладными датчиками и наиболее эффективен для обнаружения выходящих на поверхность усталостных трещин, с минимальной протяженностью, соизмеримой с радиусом накладного преобразователя.

Дефектоскописты должны быть обучены по специальной программе и аттестованы.

2.Сущность метода

Метод основан на возбуждении вихревых токов в поверхностном электропроводящем слое объекта контроля и регистрации изменений электромагнитного поля вихревых токов, вызванных наличием дефектов в этом объекте.

Источник возбуждающего поля и приемников поля вихревых токов является преобразователь – одна или несколько катушек индуктивности, намотанных на цилиндрическом ферритовом сердечнике. При проведении контроля он устанавливается торцевой частью к обследуемой поверхности. Такие преобразователи характеризуются полным комплексным сопротивлением или импедансом:

,

,

который обычно представляется годографом на комплексной плоскости (RL –активное, j·w·h – индуктивное сопротивление преобразователя).

Электромагнитное поле, создаваемое преобразователем, проникает в объект контроля с наведением вихревых токов. Глубина их определена явлением поверхностного эффекта. Его суть в том, что вихревые токи концентрируются в тонком поверхностном слое проводящего тела, расположенном ближе всего к источнику возбуждающего поля, т. е. – к преобразователю.

Наводимые вихревые токи замыкаются по траекториям в форме концентрических окружностей. Средний диаметр траектории вихревых токов или эффективный диаметр преобразователя учитывает реальное пятно токов и равен 1,0 – 1,6 диаметра преобразователя. С увеличением зазора h в месте контроля эффективный диаметр увеличивается, а при h=0 становится равен диаметру преобразователя.

Дефекты изменяют траекторию вихревых токов, приводя к дополнительному изменению активного и индуктивного сопротивлений преобразователя. Выявляемость дефектов зависит от глубины проникновения вихревых токов, размеров преобразователя и чувствительности прибора. Большое влияние оказывают также электрофизические характеристики контролируемого материала(электропроводность δ и магнитная проницаемость μ).

3.Возможности и ограничения метода

Контроль проводится на деталях и узлах различной конфигурации, изготовленных из немагнитных и некоторых ферромагнитных материалов и сплавов с электропроводностью в нормальных условиях от 0,4 до 61 мСм/м.

(1 См = 1 Ом -1)

Величина минимального дефекта определяется:

-чувствительностью дефектоскопа,

-характером дефекта,

-характеристиками контролируемого объекта,

-условиями контроля.

Чувствительность прибора – способность выявлять дефекты определенных размеров по глубине, протяженности (длине), раскрытию. Для оценки возможностей прибора вводится понятие пороговой чувствительности – это минимальные размеры искусственных дефектов для выявления с данным типом датчика на первичных контрольных образцах. В реальных условиях контроля чувствительность метода, как правило, отличается от пороговой.

Для оценки чувствительности прибора при проведении контроля вводят понятие реальной чувствительности, которая определяется размерами дефекта на вторичном контрольном образце. При его выявлении стрелка индикатора прибора должна отклонятся не менее чем на 50 делений (для шкалы со 100 делениями), в то время как различные мешающие факторы не должны вызывать ее реакцию более чем на + 15 делений шкалы. Пороговая система сигнализации уверенно срабатывает на контрольном образце при полной пассивности реагирования на мешающие факторы.

Для оценки чувствительности прибора при проведении контроля вводят понятие реальной чувствительности, которая определяется размерами дефекта на вторичном контрольном образце. При его выявлении стрелка индикатора прибора должна отклонятся не менее чем на 50 делений (для шкалы со 100 делениями), в то время как различные мешающие факторы не должны вызывать ее реакцию более чем на + 15 делений шкалы. Пороговая система сигнализации уверенно срабатывает на контрольном образце при полной пассивности реагирования на мешающие факторы.

Выявляемость дефекта зависит от его типа. Наилучшим образом выявляются усталостные трещины, ориентированные перпендикулярно контролируемой поверхности. Отдельные грубые поры, язвенные поражения не фиксируются статическими дефектоскопами с вызыванием изменения сигнала. Аналогично увеличению зазора h. Ширина раскрытия усталостных трещин в определенных пределах не влияет на выявляемость (20 ÷ 30 мкм), однако, она уменьшается при очень плотных трещинах. Это характерно, например, для закалочных трещин. Риски и надрезы, как правило, прибором не фиксируются. Или обнаруживаются хуже. Заполнение полости дефекта грязью, нагаром, неэлектропроводящими окислами и т. п. не снижают выявляемость.

Электромагнитный контроль лучше применять в случаях, когда использование других методов(капиллярного, магнитного, ультразвукового и т. п.) невозможно. Он более эффективен для немагнитных материалов.

Чистота поверхности значительно влияет на чувствительность метода и на износостойкость датчика. Максимальный выигрыш может достигать при шероховатости не более Rz 20.

Метод реален для контроля деталей с поверхностью (-) и (+) кривизны, но радиус ее критичен для настройки прибора.

Приближение датчика к краевой зоне, - участкам проверяемой поверхности шириной в 1 ÷ 1,5 эффективных диаметра преобразователя, прилегающим к краям контролируемой детали, контурам отверстий, - может вызвать расстройку прибора. Чувствительность дефектоскопа к сквозным дефектам в краевой зоне не хуже пороговой.

4.Оборудование

Отечественная дефектоскопия в 60 – 90-е годы прошлого века использовала высокочастотные статические автогенераторные приборы типа ВД-22 Н, ППД – 1 МУ, ППД – 2 М, ВДУ – 20, ВД – 1 ГА, ТВД, ТВД – А. В последнее время активизировалось применение зарубежных дефектоскопов, основанных на методе вихревых токов и поставляемых в Россию ведущими фирмами – изготовителями Германии, США, Японии, Швеции.

Особенностями современных приборов являются:

- комплектация широкой гаммой специальных датчиков,

- наличие методики контроля деталей различной конфигурации, материалов, условий эксплуатации,

- три вида сигнализации(аналоговая, пороговая, переменно-тональная), память на дефекты и выход на ПЭВМ,

- значительный диапазон параметров выявляемых дефектов и метеоусловий,

- отказ от ведомственности дефектоскопов.

5.Контрольные образцы

Предназначены для настройки, определения чувствительности и проверки работоспособности приборов. Первичные КО служат для определения пороговой чувствительности дефектоскопов вихретокового метода и подлежат аттестации. Вторичные КО служат для разработки технологии контроля и проверки работоспособности прибора. В свидетельстве на вторичный КО указываются материал образца, его условный номер, зона настройки, длина и раскрытие дефекта в зоне настройки. Эти образцы должны иметь дефекты для характеристики предела реальной чувствительности прибора в конкретном случае контроля. Свидетельство утверждается главным метрологом предприятия – изготовителя вторичных КО.

В качестве вторичных КО следует использовать детали или участки деталей с характерными дефектами, выявляемыми ранее любыми другими методами.

6.Нормативно – техническая документация

Дефектоскопия электромагнитным методом, несмотря на использование серийных приборов, достаточно сложна. Нормативно – техническая документация разрабатывается на основе заводских инструкций и технологической карты контроля.

7.Технология контроля

Контроль осуществляется последовательным сканированием проверяемой поверхности преобразователем датчика прибора, причем перпендикулярно направлению развития дефекта. Может проверяться вся поверхность объекта или отдельные участки. В обоих случаях проводится разметка на отдельные самостоятельные зоны контроля(ОСЗК), в пределах которых перемещение преобразователя не приводит к заметному изменению настройки прибора при заданной чувствительности контроля. Площадь каждого участка не должна быть более 0,1 м². Скорость сканирования определяется типом дефектоскопа и может быть от 5,0 мм/с до 10 ÷ 20 мм/с, или не ограничивается.

После настройки прибора в соответствующей ОСЗК нужно убедиться в ее истинности на бездефектном участке, т. е. сравнением режима настройки в 3-х различных точках зоны, не лежащих на одной прямой.

Режим контроля определяется видом и особенностями объекта.

8.Оценка результатов

Дефект регистрируется системами сигнализации прибора при непосредственном нахождении его в зоне влияния преобразователя датчика, о чем подтверждают признаки:

- скачкообразное увеличение показаний стрелочного (цифрового) индикатора с последующим возвратом в первоначальное положение;

- краткое (или с заданным временем задержки) загорание светового индикатора;

- краткое срабатывание звуковой индикации(в приборах с пороговой сигнализацией);

- скачкообразное изменение тона звукового сигнала(в приборах с переменно-тональной сигнализацией).

При нескольких системах сигнализации наличие дефекта вызывает их совместное срабатывание. Максимальная реакция будет в момент, когда преобразователь пересекает своей зоной влияния дефект.

Не выявляются дефекты глубиной менее 0,1 ÷ 0,2 мм, трещины с концами малой глубины. Поэтому протяженность участка контроля лучше увеличить.

9.Метрологическое обеспечение

Дефектоскопы подлежат периодической поверке(не реже 1 раза в год), а также обязательной проверке состояния перед каждым началом работы.

Поверка включает в себя проверку работоспособности прибора в соответствии с инструкцией по эксплуатации, его чувствительности, потребляемого тока, первичных и вторичных КО, а также визуальное(лупа – 4 х) исследование рабочей поверхности датчика.

10.Техника безопасности

К работе с приборами допускаются лица, прошедшие инструктаж по ТБ при эксплуатации электроизмерительных приборов.

При проведении контроля необходимо соблюдать правила охраны труда и ТБ, действующие для контролируемых изделий.

Часть 2. Проведение лабораторной работы.

Цель: выявление поверхностных дефектов в металлических материалах с помощью токовихревого дефектоскопа типа ТВД.

Методика:

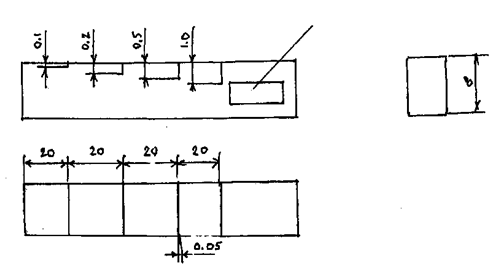

- настроить прибор по вторичному КО, рисунок 2, 3;

- выполнить контроль поверхности объекта с выделением СЗК;

- классифицировать дефекты;

- оформить результаты работы в таблице 3.

Таблица 3 – Результаты контроля

| N п/п | Операции | Измерения | Средний результат | ||

| 1. 2. 3. 4. | Проверка работоспособности прибора(мин.) Составить технологическую карту НК(мин.) Выполнить контроль поверхности объекта. (мин.) Зафиксировать дефекты с определением глубины и ширины надрезов, имитаторов дефектов(мм) |

Контрольные вопросы:

Какие дефекты металла и детали выявляются с помощью метода вихревых токов?

Основные технические данные токовихревого дефектоскопа типа ТВД.

В чем смысл пороговой и реальной чувствительности прибора?

Основные факторы состояния объекта контроля.

Каковы требования к контрольным образцам?

Каковы критерии подбора скорости сканирования поверхности контроля?

Как подбирается место настройки ТВД?

Каковы условия подбора датчиков в зависимости от объекта?

Каковы принципы оценки результатов контроля?

Что является при работе ТВД протяженностью дефекта?

В чем заключается цель и объем метрологической поверки ТВД?

Что применяется для проверки пороговой чувствительности?

Каковы требования к проверке состояния блока автономного питания?

В чем особенности применения специальных датчиков?

Как повышают износостойкость датчиков для работы на некачественно обработанных поверхностях?

Как аттестуются контрольные образцы?

В чем специфика изготовления вторичных КО?

Каковы недостатки метода для применения на объектах магистральных трубопроводов?

|

1-дефектоскоп (измерительный блок), 2-головные телефоны, 3-вторичный КО, 4-датчик типа «карандаш», 5-«Г» - образный датчик

Рисунок 2 - общий вид прибора

|

|

Рисунок 3 - Первичные контрольные образцы

КО изготовляются способом механической обработки материала на фрезерном или шлифовальном станках. Отсутствие дефектов, не предусмотренных чертежом, в т. ч. Трещин, раковин и т. д., на поверхности КО проверяется методом ЛЮМ-А.

Надрезы, имитирующие поверхностный дефект, создаются с помощью проволоки марки МЧ1А (ВА1А) на электроэрозионном станке. Ширина определяется по результатам трех измерений микроскопом по длине надреза, а глубина – по выходу надреза за боковые грани.

Аттестация первичных КО – ежегодно.

В месте клеймения – маркировка с указанием материала, номера образца в комплекте, номера комплекта КО.

Комплект КО должен находиться в специальных коробках или футлярах, разделенных перегородками. Маркировка упаковки должна предусматривать назначение комплекта КО, его номер, наименование предприятия – изготовителя и дату выпуска.

Свидетельство на первичные КО должно быть утверждено главным метрологом или главным инженером предприятия – изготовителя.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 701; Нарушение авторских прав?; Мы поможем в написании вашей работы!