КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 4. Физическая основа магнитопорошкового метода – притяжение частиц магнитного порошка в местах расположения дефектов

|

|

|

|

«МАГНИТНЫЙ ПОРОШКОВЫЙ И ФЕРРОЗОНДОВЫЙ МЕТОДЫ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ»

1.Краткая теория

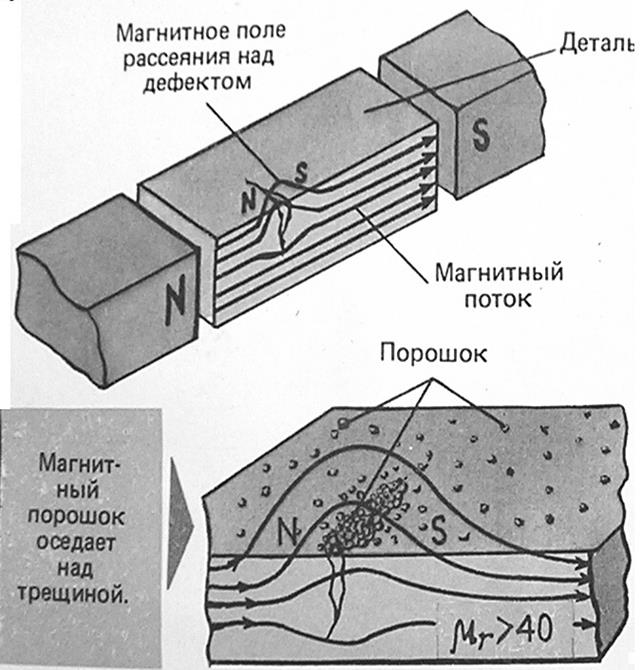

Физическая основа магнитопорошкового метода – притяжение частиц магнитного порошка в местах расположения дефектов, вызывающих рассеивание магнитного потока в намагниченной детали.

В основе феррозондового метода – регистрация и количественная оценка потока рассеяния с помощью зондов, измеряющих постоянное магнитное поле или его градиент.

Дефектоскописты должны быть обучены по специальной программе и аттестованы.

2.Сущность метода

Характер выявляемых дефектов для порошкового метода:

- трещины любого происхождения, волосовины и др., выходящие на поверхность и расположенные на глубине до 2,5 ÷ 3,0 мм. Длина определяется непосредственно по протяженности отложения порошка. Ширина осаждения порошка значительно превышает ширину трещины (несплошности), чем обеспечивается хорошая визуализация искомых дефектов.

- чувствительность по ширине раскрытия трещины от 0,01 мм и более, но несплошностям металлургического происхождения с размерами от 0,05 мм * 0,05 мм.

Выявление дефектов феррозондовым методом:

- трещины любого происхождения на глубине до 30 мм. Измерение разностепенности деталей при двухстороннем доступе, определение степени размагниченности деталей после магнитного контроля.

- чувствительность одинакова с порошковым методом, но при относительных измерениях она регулируется в зависимости от решаемых задач.

Методы магнитопорошковой дефектоскопии применимы для контроля деталей из ферромагнитных материалов, т.е. на большинстве стальных изделий, к которым имеется доступ для намагничивания, нанесение суспензии и осмотра. Используются для выявления поверхностных и неглубоко залегающих под немагнитными покрытиями (0,1 ÷ 0,3 мм) подповерхностных дефектов. Суспензия с черным магнитным порошком выявляет поверхностные микротрещины с шириной раскрытия 0.001 – 0.003 мм и глубиной 0,01 ÷ 0,05 мм. Могут быть определены также относительно крупные дефекты (непровары, поры, шлаковые включения и т.д.) площадью сечения 2 ÷ 3 мм2 под поверхностью на глубине 1 ÷ 3 мм.

Возможности метода зависят от ферромагнитного порошка (черный, цветной, флюоресцирующий) и состава магнитной суспензии. Причем, при использовании воздушной взвеси порошка обнаруживаются мелкие трещины под защитными покрытиями, а с флюоресцирующей эффективен контроль поверхности деталей с параметром шероховатости Rа =2,5.

Достоинства: высокая чувствительность, простота технологии и возможность однотипной проверки различных по форме и размерам деталей, контроль деталей без демонтажа с объекта, малое время контроля, выявление точного места дефекта, направления распространения, протяженности и характера.

К недостаткам относятся:

- необходимость удаления защитных лакокрасочных покрытий толщиной более 0,03 мм,

- возможность попадания частиц порошка в подшипники и прецизионные сочленения,

- сложность размагничивания некоторых узлов,

- затрудненность в некоторых случаях расшифровки результатов из-за выявления ложных дефектов.

3.Особенности применения метода

Имеются 2 способа контроля деталей:

- в приложенном магнитном поле,

- на остаточной намагниченности.

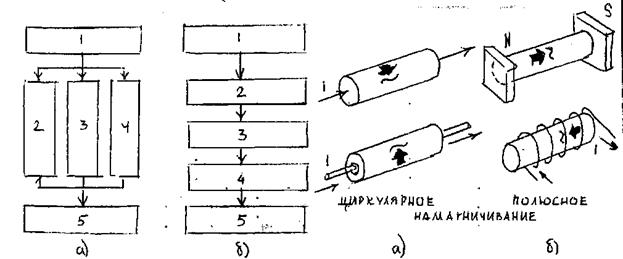

Технологические операции контроля показаны на рисунке 5.

|

1- подготовка детали к контролю, 2- намагничивание, 3- нанесение суспензии, 4- осмотр, определение соответствия ТУ, 5- размагничивание, оценка степени размагниченности, а)- контроль в приложенном магнитном поле, б)- контроль на остаточной намагниченности.

Рисунок 5 - Технологические операции магнитопорошкового контроля

При контроле по рисунку 5 а) операции намагничивания, нанесения суспензии и основной части осмотра выполняются одновременно. Этот способ по сравнению с б) дает преимущества в тех случаях, когда деталь выполнена из магнитомягкого материала, имеет сложную форму или малое удлинение, или если мощность дефектоскопа (источника питания) недостаточна для намагничивания большеразмерной детали. Кроме того, способ а) контроля в приложенном магнитном поле предпочтителен для выявления подповерхностных дефектов и дефектов, скрытых под слоем немагнитного покрытия.

При контроле по рисунку 5 б) деталь предварительно намагничивают, затем после снятия намагничивающего поля на ее поверхность наносят магнитную суспензию или напыляют магнитный порошок. При работе с магнитотвердыми материалами деталь можно установить в любое положение для хорошего освещения и осмотра поверхности, суспензию можно наносить путем полива и путем погружения нескольких деталей в ванну. При этом также улучшаются условия расшифровки результатов, т.к. порошок в меньшей степени оседает по рискам, местам грубой обработки поверхности и т.п.

Используется циркулярное, полюсное (продольное) и комбинированное намагничивание. Циркулярное – для выявления продольных (относительно продольной оси детали) дефектов: трещин, волосовин, вытянутых шлаковых включений и т.д. При этом ток пропускают по детали, через кабель, стержень (из меди, алюминия, латуни) с надетой полой деталью, а также через тироидную обмотку, намотанную на кольцевую деталь.

Полюсное намагничивание – путем перемещения проверяемого изделия между полюсами электромагнита, пропусканием тока через кабель, навитый на деталь в виде соленоида, или перемещением детали в магнитном поле соленоида. Выявляются дефекты, расположенные поперек продольной оси детали или под углом 20 ÷ 250 к ней.

Для определения дефектов неизвестной ориентации оптимально комбинированное намагничивание, когда создаются одновременно циркулярное и полюсное поля. Контроль изделия проводят обязательно в приложенном магнитном поле.

В зависимости от состояния поверхности детали, класса ее частоты используемого варианта магнитного метода, условий контроля, особенностей технологического цикла и трудозатрат контроль проводят органическими или водными суспензиями. После проверки деталь промывают, просушивают горячим воздухом для профилактики коррозии.

В органических суспензиях в роли дисперсионной среды применяют керосин, авиатопливо ТС-1, масло МК-8, трансформаторное масло или масло-керосиновые смеси. Например, порошок черный магнитный – 20 г, масло трансформаторное – 0,5 л, присадка, стабилизирующая АКОР – 1 – 0,5 ÷ 5% от массы порошка.

Для магнитного контроля используют стационарные (универсальные и специализированные) дефектоскопы, передвижные или переносные приборы. Стационарные – типа У-604-70 М, УМДЭ-2500, УМДЭ-10000 и др. позволяют контролировать детали различной конфигурации и размеров с намагничиванием любым указанным выше способом.

4.Условия применения метода

Существенно влияет на чувствительность контроля толщина немагнитного покрытия. Если его нет, то над трещиной порошок осаждается в виде четких линий. При толщине покрытия более 30 мкм порошок осаждается размытой неплотной полосой, т.к. часть магнитного поля находится в слое покрытия.

При толщине покрытия более 0,1 мм большая часть дефектного поля сосредоточена в слое покрытия. Для обнаружения дефектов под немагнитным покрытием толщиной до 0,03 мм контроль можно проводить на остаточной намагниченности, при толщине слоя менее 0,08 мм – в приложенном поле, при толщине 0,08-0,15 мм – способом воздушной взвеси.

Под покрытиями толще 1.0 мм можно выявить лишь крупные дефекты (трещины глубиной 1 ÷ 3 мм). Лакокрасочные покрытия толщиной более 30 мкм рекомендуется снимать.

Для выявляемости дефектов под слоем хрома до 50 мкм на малогабаритных изделиях целесообразно применять осмотр поверхности детали без извлечения ее из суспензии, чтобы убрать смывающее действие жидкости с ее поверхностным натяжением.

5.Оборудование

- стационарные магнитные дефектоскопы типа МДА-3, УМД-9000 ВИАМ, УМДЭ-10000 и др.

- передвижные магнитные дефектоскопы типа ДПМ-2

- переносные магнитные дефектоскопы типа ПМД-70, 77ПМД-3М

- постоянные магниты в виде скоб для НК труднодоступных участков

- магнитный порошок или готовая магнитная суспензия.

Осмотр участков, недоступных для прямого наблюдения, должен проводиться с использованием зеркал и других средств визуально-оптического контроля, при хорошей освещенности детали. Съемные цилиндрические детали для обнаружения мелких усталостных трещин надо осматривать под бинокулярным микроскопом, с использованием центрирующих приспособлений.

- феррозондовый полюсоискатель типа ФП-1,

- прибор контроля размагниченности типа ПКР-1, тесламетр типа 43205/1 с первичными преобразователями ПИП-РАД и ПИП-АКС.

6.Подготовка деталей к контролю

Подготовительные работы включают в себя:

- Очистку поверхности детали от различных загрязнений, нагара, смазочных материалов, продуктов коррозии, остатков окалины и др.;

- Удаление лакокрасочных покрытий при толщине свыше 30 мкм;

- Обезжиривание или зачистку шлифовальной шкуркой зернистостью 4,5 контактов детали с контактами головки дефектоскопа или элекртокарандашами для предотвращения пригорания детали при намагничивании пропусканием тока;

- Закрытие густым смазочным материалом или липкой лентой отверстий и щелей, куда может затечь магнитная суспензия с проникновением во внутренние полости деталей (подшипников качения, шестерен, золотниковых пар и т.д.);

- Зачистку глубоких рисок и царапин для облегчения распознавания дефектов по магнитным рисункам;

- Протирку эмалевой поверхности детали слегка влажной чистой ветошью для снятия электростатических зарядов;

- Нанесение тонкого слоя (3 ÷ 5 мкм) белой нитрокраски или белой проявляющейся краски на контролируемую темную или грубо обработанную поверхность.

7.Техника безопасности

К работе со средствами НК допускаются лица, прошедшие инструктаж по ТБ при эксплуатации электроизмерительных приборов.

Перед включением в питающую сеть прибор необходимо заземлить.

При проведении НК необходимо соблюдать правила ОТ и ТБ, действующих для средств контроля и контролируемых изделий.

8.Метрологическое обеспечение

Дефектоскопы подлежат периодической поверке (не реже 1 раза в год), а также обязательной проверке состояния перед каждым началом работы.

Проверка включает в себя проверку работоспособности в соответствии с инструкцией по эксплуатации дефектоскопических приборов, пригодности магнитного порошка или магнитной суспензии.

9.Технология контроля

- Выбор способа НК определяется формой детали, магнитными свойствами материала и условиями проверки (на объекте, с демонтажом, серийный контроль и т.д.),

- Деталь подвергают намагничиванию (после подготовки к НК):

А) циркулярному - в зажимном устройстве, пропусканием тока по детали или стержню, на который надета полая деталь,

Б) циркулярному – пропусканием тока по участку детали с помощью ручных электрических контактов,

В) продольному – с помощью катушки, кабеля или ручного шарнирного электромагнита.

- Наносят магнитную суспензию на деталь путем полива или погружением в ванну.

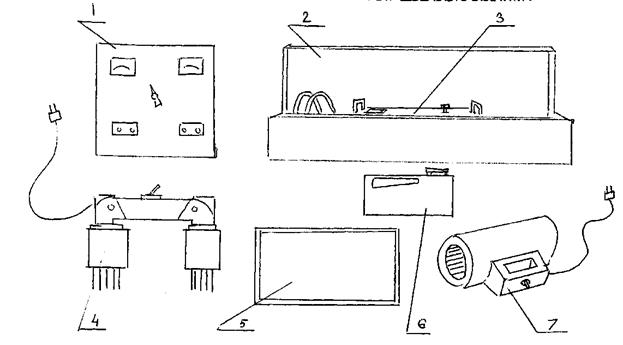

- Магнитный контроль деталей (рисунок 6, 7, 8, 9)на остаточной намагниченности включает вышеперечисленные операции, осмотр поверхности и расшифровки результатов, а также размагничивание детали и проверку степени размагниченности.

|

1 - блок питания, выпрямитель, 2- магнитный дефектоскоп МПД-70, 3- панель прибора, 4- электромагниты, 5- кюветы, 6- емкость с суспензией, 7- катушка-соленоид

Рисунок 6 - Рабочее место для магнитной дефектоскопии

- Выявление дефекта проводится с помощью магнитной суспензии и лупы при хорошем рассеянном освещении, с фиксированием липкой целлофановой пленкой.

- После оценки дефекта деталь необходимо размагнитить с проверкой степени размагниченности.

10.Проведение лабораторной работы

Цель: выявление дефектов способами магнитного контроля.

Методика: - подготовить поверхность изделия к контролю,

- провести контроль с выявлением дефектного участка,

- классифицировать дефекты,

- оформить результаты работы (таблица 5)

Таблица 5 – Результаты контроля

| № п/п | Дефекты | Данные контроля, мм | Средний результат | ||

| Трещины любого происхождения поверхностные Трещины любого происхождения на глубине до 3,0 мм Волосовины Поры Шлаковые включения Микротрещины до 0,003 мм и глубиной до 0,05 мм |

11.Контрольные вопросы

1. На каких явлениях основан магнитный контроль?

2. Какова характеристика выявляемых дефектов?

3. В чем достоинства метода магнитной дефектоскопии?

4. Какие недостатки сопровождают магнитный контроль?

5. Технологическая общность и различия способов контроля?

6. Каков порядок подготовки суспензии?

7. Как определяется степень размагничивания детали?

8. В чем состоит технология намагничивания?

9. Факторы состояния детали, влияющие на качество магнитного контроля.

10. Комплектация переносного магнитного дефектоскопа.

11. В чем состоят требования ТБ при контроле?

12. Как выбирается оптимальный способ намагничивания?

Рисунок 7 – Магнитопорошковый метод контроля

Рисунок 8 –Магнитный метод контроля (продольное намагничивание)

На рисунке 8 изображен принцип работы датчиков типа I:

1) в стенке трубы создается магнитное поле высокой напряженности;

2) силовые линии магнитного поля будут отклоняться, если на наружной или внутренней поверхности трубы есть потеря металла;

3) датчики типа I регистрируют изменение индукции магнитного поля вызванное потерей металла или трещиной.

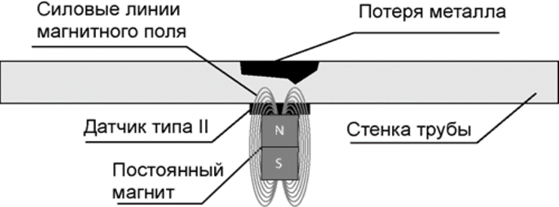

Рисунок 9 –Магнитный метод контроля (поперечное намагничивание)

На рисунке 9 изображен принцип работы датчиков типа II:

1) магнитное поле встроенного магнита проникает в стенку трубы на ограниченную глубину;

2) Магнитное поле будет изменяться только в том случае, когда на внутренней поверхности трубы есть потеря металла;

3) Датчики типа II регистрируют изменение индукции магнитного поля вызванное внутренней потерей металла.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 2652; Нарушение авторских прав?; Мы поможем в написании вашей работы!