КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Компоновка производственных участков цеха.

Классификация инструментов. Методы проектирования инструментального цеха.

Состав инструментального цеха.

В состав инструментального цеха входят: 1. производственные отделения и участки; 2. вспомогательные отделения и участки; 3. служебно-бытовые помещения.

К производственным относятся: 1. механическое (станочное) отделение; 2. участок копировальных и координатно-расточных станков; 3. слесарно-сборочное отделение; 4. лекальное; 5. заточное; 6. термическое; 7. гальваническое; 8. кузнечное; 9. сварочное; 10. отделение для ремонта пневматического и механизированного инструмента (восстановительное отделение).

К вспомогательным: 1. заготовительное отделение; 2. склад материалов и заготовок; 3. склад готовых изделий; 4. промежуточный склад; 5. контрольное отделение; 6. инструментальное раздаточные кладовые.

Станочное и слесарно-сборочное отделения делятся на специализированные участки, предназначенные для обработки инструмента определенного вида: 1. режущего инструмента (нормального, сложно-специального); 2. вспомогательного инструмента; 3. измерительного; 4. приспособлений; 5. штампов; 6. пресс-форм; 7. металлических моделей; 8. нормальные …

В зависимости от размера инструментального производства некоторые отделения и участки могут быть объединены или выделены в самостоятельные цеха. В небольших инструментальных цехах станочное и слесарно-сборочное отделения на участки не делятся.

Кузнечные отделения очень часто организуются для обслуживания инструментального и ремонто-механического цехов, т.е. кузнечные работы по инструменту в этом случае выполняются в общем отделении с РВЦ или в основном кузнечном цехе завода. Точно также обслуживаются эти цеха и литьем.

Термическое отделение. Специально для обработки инструмента необходимо создавать при инструментальном цехе. Это объясняется особым характером ТО инструмента, тесной связью техпроцессе ТО и механической обработки, а также тем, что инструментальный цех должен выпускать полностью готовую продукцию.

В виду разнохарактерности инструмента методы определения производственной программы для отдельных видов инструмента могут быть различны. В связи с этим для целей проектирования весь инструмент классифицируют следующим образом: 1. режущий; 2. измерительный; 3. вспомогательный; 4. приспособления; 5. штампы; 6. слесарный инструмента; 7. деревообрабатывающий; 8. металлические модели, кокели, подмодельные плиты, пресс-формы; 9. пневматический и др. механизированный инструмент; 10. инструмента для котельных работ; 11. инструмент для специальных работ.

Методы проектирования инструментального производства: 1. по точной программе (детальное проектирование); 2. по «приведенной» программе; 3. по технико-экономическим показателям (укрупненное проектирование).

6. Проектирование инструментального производства по «точной» программе.

Применяется при проектировании крупных цехов, при сравнительно ограниченной номенклатуре выпускаемых инструментов. Когда на все виды и типы инструментов разрабатываются техпроцессы, когда номенклатура и количество подлежащих изготовлению инструментов точно известны.

Установив на основании разработанных техпроцессов основного производства завода годовую потребность инструмента каждого вида и типа, а также определив какой инструмент будет приобретаться со стороны разрабатывают техпроцессы изготовления инструмента каждого вида и типа.

Годовая потребность в режущем инструменте механического цеха по каждому виду и типоразмеру в штуках определяется по формуле:  , где ТО.С. – суммарное основное (технологическое) время на обработку данным инструментом всех деталей по годовой программе в часах; ТД – действительное время службы инструмента данного вида и типоразмера с учетом всех возможных переточек в часах.

, где ТО.С. – суммарное основное (технологическое) время на обработку данным инструментом всех деталей по годовой программе в часах; ТД – действительное время службы инструмента данного вида и типоразмера с учетом всех возможных переточек в часах.

Суммарное основное время можно определить:  , где ∑tМ – основное время на обработку одной детали по всем операциям, мин; N – годовой объем выпуска данной детали.

, где ∑tМ – основное время на обработку одной детали по всем операциям, мин; N – годовой объем выпуска данной детали.

Продолжительность службы инструмента определяется в следующем порядке: 1. определяется расчетное время службы инструмента:  , где n – возможное число переточек инструмента до полного использования его рабочей части; tC – стойкость инструмента; L – длина рабочей части инструмента (допустимая к перетачиванию); l – допустимая величина стачивания рабочей части инструмента за одну переточку.

, где n – возможное число переточек инструмента до полного использования его рабочей части; tC – стойкость инструмента; L – длина рабочей части инструмента (допустимая к перетачиванию); l – допустимая величина стачивания рабочей части инструмента за одну переточку.

2. определяется действительное время службы инструмента:  , где h - коэффициент убыли инструмента из-за поломок.

, где h - коэффициент убыли инструмента из-за поломок.

Приближенное суммарное основное время на обработку детали в механическом цехе по каждому виду станков можно определить по формуле:  , где Ф0 – эффективный (годовой) фонд времени работы станка с учетом числа смены; С – число станков данного виды; КЗ.СР. – средний коэффициент загрузки станков механического цеха; КО.СР. – средний коэффициент использования станков данного типа по основному времени.

, где Ф0 – эффективный (годовой) фонд времени работы станка с учетом числа смены; С – число станков данного виды; КЗ.СР. – средний коэффициент загрузки станков механического цеха; КО.СР. – средний коэффициент использования станков данного типа по основному времени.

В этом случае действительное время службы инструмента ТД можно определить по технико-нормативным данным.

Годовую потребность отдельных видов измерительного инструмента зависит от его материала и шероховатости его рабочих поверхностей. Материала контролируемого изделия и его шероховатости, типа измерительного инструмента, условий проверки изделия (в одном или нескольких сечениях), повреждений инструмента.

Годовая потребность в измерительном инструменте определяется по формуле:  , N – годовой объем деталей подлежащих контролю; n – количество фактически измеряемых деталей при износе измерительного инструмента на 1 мкм; d - допустимый средневероятный износ измерительного инструмента в мкм.

, N – годовой объем деталей подлежащих контролю; n – количество фактически измеряемых деталей при износе измерительного инструмента на 1 мкм; d - допустимый средневероятный износ измерительного инструмента в мкм.

Действительная годовая потребность в измерительном инструмента с учетом его ремонта и случайной убыли из-за поломок определяется:  , где КУ – коэффициент случайной убыли (1,05-1,1); КР – коэффициент, учитывающий количество ремонтов (1,5-2,0).

, где КУ – коэффициент случайной убыли (1,05-1,1); КР – коэффициент, учитывающий количество ремонтов (1,5-2,0).

Годовую потребность во вспомогательном инструменте и приспособлениях, штампах, металлических моделях, модельных плитах, пресс-формах и кокелях по количеству и номенклатуре можно установить по разработанным техпроцессам соответствующих производств (на механическую обработку, на кузнечно-штамповые работы и литье) и статистическим нормам износа.

Кроме того, необходимо учитывать инструмент, требующийся для других цехов завода (ремонто-механический, деревообрабатывающий, котельный, инструментальный цех), а также восстановление и ремонт всего инструмента.

При отсутствии отдельной программы для этих работ время, затрачиваемое на них, принимается в процентах во времени на изготовление годовой потребности нового инструмента для механических цехов: по режущему инструменту»20%, по измерительному» 30%.

На изготовление инструмента для самого инструментального цеха принимают: по режущему инструменту 15%, по измерительному 10%, по приспособлениям 10%.

7. Проектирование инструментального цеха по «приведенной» программе.

Детальная разработка техпроцессов изготовления инструментов всех типов и размеров является весьма длительной и трудоемкой работой. Поэтому при разнообразной и обширной номенклатуре целесообразно выполнять проектирование по приведенной программе.

В этом случае инструмент каждого вида разбивается на группы, объединяющая инструмент схожий по конструкции, размерам и характеру обработки. В каждой такой группе два размера инструмента или 3 (наименьший, средний и наибольший), которые будут представителями данной группы. Только на эти представители разрабатывается подробные техпроцессы с техническим нормированием всех операций.

Норму времени на обработку инструментов промежуточных размеров определяют методом сравнения.

При разработке техпроцессов для 3-ех представителей группы можно построить график зависимости времени обработки от размеров.

Время для обработки инструментов промежуточных размеров быстро и с достаточной точностью можно определить по графику.

8. Проектирование инструментального цеха по ТЭП.

Поскольку инструментальный цех машиностроительного завода имеет обширную и разнообразную номенклатуру выпускаемых инструментов и, кроме того, выполняет различные работы по ремонту и восстановлению инструмента, то благодаря большому накопленному опыту имеющемуся руководящему материалу, его проектирование может вестись по ТЭП – укрупненный метод проектирования.

При этом можно использовать следующие ТЭП: 1. годовая потребность в инструменте, выраженная в кг или штуках на один станок обслуживаемых цехов (в режущем, измерительном, вспомогательном и приспособлениях); 2. трудоемкость изготовления, ремонта и восстановления инструмента, т.е. затраты времени на 1 т инструмента; 3. отношение количества станков инструментального цеха к количеству станков (единиц оборудования) обслуживаемых цехом (к режущему, измерительному, вспомогательному и приспособлениям); 4. годовая потребность в инструменте в кг на 1 т продукции заготовительных цехов (штампах, моделях, пресс-формах, кокелях); 5. количество основных станков инструментального цеха (отделений изготовления горячих кузнечных штампов или штампов для холодной листовой штамповки) на единицу ведущего оборудования кузнечного цеха (ковочные, штамповочные молоты и пресса, ковочные машины и вальцы); 6. отношения количества основных станков инструментального цеха (отделений изготовления пресс-форм, металлических моделей, кокелей и опок) к массе продукции выпускаемой литейным цехом. Например, количества основных станков, указанных отделений инструментального цеха на 1000 т чугунного или стального литья или на 100 т цветного литья.

Годовую потребность в том или ином виде инструмента можно определить:  [т], где СПР – количество станков обслуживаемых цехом; qК – годовая потребность в инструменте данного вида в кг на один станок обслуживаемым цехом (1 показатель).

[т], где СПР – количество станков обслуживаемых цехом; qК – годовая потребность в инструменте данного вида в кг на один станок обслуживаемым цехом (1 показатель).

Зная показатель, выражающий трудоемкость изготовления данного вида инструмента, т.е. количество часов станочных или слесарно-сборочной работы, затрачиваемых на изготовление 1 т инструмента данного вида можно определить общие затраты времени в часах на станочные и слесарно-сборочные работы:  ;

;  , [час], где hСТ, hСЛ – соответственно, количество часов, затрачиваемых на станочные и слесарно-сборочные работы при изготовлении 1 т инструмента данного вида (2-ой показатель).

, [час], где hСТ, hСЛ – соответственно, количество часов, затрачиваемых на станочные и слесарно-сборочные работы при изготовлении 1 т инструмента данного вида (2-ой показатель).

Годовую потребность в инструментах и приспособлениях в кг на 1 станок обслуживаемых цехов, а также трудоемкость их изготовления, ремонта и восстановления можно принять по практическим данным.

9. Выбор структуры цеха и организационных форм его подразделений

Структура – это набор элементов и связей между ними.

Применительно к механосборочному производству структура цеха зависит от типа производства и применяемой при этом формы специализации цеха.

Различают две формы специализации основных цехов машиностроительного производства:

технологическую и предметную.

При технологической специализации цехи специализируют по признаку выполняемых технологических процессов (литейные, кузнечные, сварочные, механические, сборочные и т.д.)

При предметной специализации цехи специализируют по признаку изготовляемых изделий (деталей). В этом случае в одном цехе сосредотачивается все оборудование, необходимое для полного изготовления сборочной единицы (детали).

Предметная специализация цехов массового и крупносерийного производства обеспечивает прямоточность производственного процесса, когда в конце поточных линий обработки располагаются участки узловой сборки, а дальше выполняется сборка агрегатов или изделий.

В условиях автоматизированного производства (ГАП, ГПС, ГАЦ, ГАУ) наиболее приемлемой считаются предметная и подетальная специализации (структуры).

На подетально- и предметно-специализированных участках и линиях изготовление деталей можно вести по: единичным, типовым и групповым технологическим процессам.

В последнем случае достигается наибольшая эффективность за счет обеспечения минимальных затрат времени на переход к изготовлению другой детали.

Если расположить (ранжировать) подетальную, предметную и технологическую специализации по технико-экономическим критериям (производительность труда, использование оборудования, связывание оборотных средств и приведенные затраты на годовой выпуск), то их соотношение составит 1,9:1,5:1.

В условиях ГАП грузопотоки применительно к технологической обрабатывающей ячейке можно представить следующим образом:

На основе современного анализа и обоснования рекомендуется в зависимости от типа производства следующие специализации участков и цехов:

В мелко- и среднесерийном производстве подетально-специализированные механические цехи, подетально-специализированные участки, многономенклатурные групповые поточные линии.

Эти же организационные формы наиболее эффективны и при создании ГПС.

В массовом и крупносерийном производстве предметно-специализированные поточные линии.

В единичном производстве:

в небольших механических цехах > участки сформированные по технологическому принципу

в крупных цехах > необходимо рассмотреть целесообразность подетальной специализации участков.

Так как в условиях массового и крупносерийного производства за каждым рабочим местом закреплена одна или две технологические операции, то структура цеха в данном случае и определяется составом сборочных единиц и деталей изделия.

Поэтому целесообразным является применение в этом случае поточных или автоматических линий, где полностью изготавливают детали, а число поточных (автоматических) линий равно числу обрабатываемых деталей в цеху.

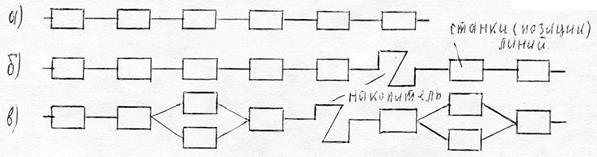

Типичные для поточных (автоматических) линий жесткого типа будут структуры, показанные на рис:

а – без разделения на участки;

с разделением на участки:

б – последовательного действия;

в – последовательно-параллельного действия.

Для предупреждения простоя всей поточной (автоматической) линии жесткого типа в случае отказа одного из станков, ее, как правило, разбивают на участки с накопителями между ними (при числе станков (позиций) ›10). Число участков определяют исходя из расчета фактической производительности линии в зависимости от внецикловых потерь, связанных и надежностью технологических систем.

Оптимальное число последовательных позиций на одном участке

где t – такт работы линии жесткого типа, мин.;

te – внецикловые потери, являющиеся комплексным показателем надежности технологических систем как с точки зрения безотказности оборудования, так и с точки зрения характеристик устойчивости и стабильности технологического процесса:

где w – параметр потока отказов, характеризующий их интенсивность (среднее число отказов в 1 мин.);

Q – среднее время обнаружения и устранения отказов, отнесенное к циклу, мин.

Для условий многономенклатурного средне-, мелкосерийного и единичного производства формирование участков включает три этапа:

Проводят анализ плановоорганизационных характеристик деталей (их трудоемкость, объем выпуска) с целью обеспечения максимальной загрузки оборудования участка. Если не удается обеспечить необходимую загрузку оборудования участка и линии обработкой деталей только одной конструктивно-технологической группы, то приходится закреплять за участками детали других групп, которые можно обработать на одних и тех же станках. Поэтому необходимо дополнительно группировать детали по признакам трудоемкости и объема выпуска.

Тип линии можно определить используя показатель средней относительной трудоемкости операции Кmi, определяемый для каждой детали:

где Кdi – относительная трудоемкость изготовления i-й детали:

где Roi – число операций изготовления i-й детали; tшт.i.j – штучное время j-й операции обработки i-й детали; Кв – средний коэффициент выполнения норм в цехе (учитывается при анализе дейтвующих цехов).

Коэффициент Кmi выражает число станков для выполнения i-й операции изготовления данной детали и одновременно представляет собой средний коэффициент загрузки станков в предположении однономенклатурной поточной линии.

При Кmi > 0,75 целесообразно создание непрерывно-поточной линии;

При 0,2 < Кmi = 0,75 – многономенклатурной переменно-поточной линии;

При 0,05 < Кmi < 0,2 – групповой поточной линии.

В последнем случае за участком закрепляют несколько типов деталей, обрабатываемых на одинаковом оборудовании, чтобы обеспечить средний коэффициент загрузки не менее 0,75.

После определения состава участков цеха приступают к решению вопроса о их взаимном размещении, т.е. к определению компоновочной схемы цеха.

В инструментальном цехе взаимное размещение участков в большей степени определяется технологической однородностью обрабатываемых деталей, т.к. сборка инструмента в этих случаях стационарная, а не поточная, и в зависимости от применяемых видов транспорта. Например, в пролете, оборудованном мостовым краном, располагают обработку наиболее крупных инструментов.

Для расположения участков можно дать следующие рекомендации:

1. При параллельном расположении пролетов (г) участок корпусных деталей целесообразно располагать рядом с пролетом сборочного цеха, чтобы облегчить их передачу на сборку.

2. С точки зрения минимизации грузопотоков, чем больше общая масса обрабатываемых на участке деталей, тем ближе он должен располагаться к общей сборке, и наоборот.

3. Нецелесообразно размещать рядом участки обработки деталей высокой точности и низкой точности, из-за влияния вибраций.

4. Недопустимо смежное размещение участков абразивной обработки и сборки.

В каждом конкретном случае необходимо учитывать совместимость технологических процессов смежных участков, степень пожарной опасности, а также концентрацию вредных для здоровья человека аэрозолей, выделяемых при работе оборудования.

Термическое, кузнечное, сварочное отделения располагают у наружных стен с целью лучшего обеспечения естественной вентиляцией в дополнение к приточно-вытяжной.

Координатно-расточной участок следует располагать в наиболее освещенной естественным светом части цеха у наружных стен.

При предварительной проработке компоновочной схемы общую площадь участка и цеха можно определить по удельной общей площади, т.е. площади, приходящейся на один станок или одно рабочее место.

Среднее значение удельной производственной площади по участкам режущего, измерительного, вспомогательного и приспособлений находятся в пределах 17-21 м2 (в зависимости от размеров изделий основного производства).

Площадь на одного слесаря инструментальщика составляет 4-5 м2.

При наличии станков с ЧПУ в составе станков инструментального цеха показатель удельной производственной площади для станков с ЧПУ принимают с поправочным коэффициентом 1,5.

В показатели удельной производственной площади не включены площади термических, литейных, гальванических, кузнечных участков или отделений инструментального цеха, центральных инструментальных складов, складов металла, литья и поковок, измерительных лабораторий, служебных и бытовых помещений.

На этом же этапе выбираются строительные параметры здания – сетка колонн и высота пролетов. Высоту пролета определяют исходя из максимальной высоты оборудования (но не менее 2.3 м), максимального расстояния между оборудованием и низом грузов, перемещаемых мостовым краном (не менее 400 мм), высоты транспортируемых грузов и высоты самого мостового крана. Длину станочных участков и линий из соображений пожарной безопасности принимают в пределах 35-50 м, а между ними предусматривают магистральные (пожарные) проезды шириной 4,5:5,5 м. По известной производственной площади участков определяют их ширину.

|

|

Дата добавления: 2017-02-01; Просмотров: 445; Нарушение авторских прав?; Мы поможем в написании вашей работы!