КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическая прочность металлов при лазерной обработке

|

|

|

|

Под технологической прочностью подразумевают способность металлов сопротивляться разрушениям в процессе технологической обработки. Применительно к лазерной обработке необходимо различать следующие виды технологической прочности.

· способность наплавленного металла, металла сварного шва и околошовной зоны воспринимать термодеформационное воздействие при высоких температурах в процессе лазерной обработки с расплавлением металла – наплавки, сварки и других процессов без образования горячих трещин;

· формирование свойств металла, обработанного лазерным излучением, на стадии охлаждения без образования холодных трещин в процессе фазовых и структурных превращений в твердом состоянии.

Рассмотрим механизм возникновения горячих трещин. В процессе лазерной наплавки, сварки и других видов лазерной обработки, связанных с расплавлением металла, на стадии кристаллизации наплавленного металла или металла шва возможно возникновение хрупких межкристаллитных разрушений, которые называют горячими трещинами

В процессе наплавки покрытий и сварки на стадии охлаждения интенсивно развиваются упругопластические деформации. Если высокотемпературные деформации при охлаждении расплавленного металла превосходят его деформационную способность, то в нем возникают горячие трещины. Таким образом, для анализа возможности образования горячих трещин необходимо сопоставлять деформации, возникающие в процессе сварки или наплавки, с деформационной способностью металла.

Для анализа проблемы образования горячих трещин представляет интерес – изучение характера изменения высокотемпературных деформаций на стадии охлаждения расплавленного металла в процессе его кристаллизации, определяемый темпом деформации  .

.

Темп деформаций в высокотемпературной области зависит от теплофизических свойств металла, режима лазерной сварки или наплавки и жесткости обрабатываемых элементов. Во всех случаях наплавки и сварки плавлением в высокотемпературном интервале кристаллизующийся металл испытывает значительные упругопластические деформации удлинения, являющиеся причиной возникновения горячих трещин.

В соответствии с диаграммой состояния железо-углерод в сталях, как и в большинстве во других сплавов, процесс кристаллизации происходит в температурном интервале ликвидус (Т л) – солидус Т с (рис. 3.29). При температурах выше Т л сплав находится в жидкой фазе, а при температурах ниже Т с сплав полностью затвердевает. В интервале Т л – Т сс сплав находится в двухфазном твердожидком состоянии.

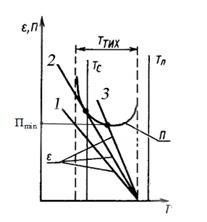

Рис. 3.29. Зависимость пластичности П от температуры

В процессе кристаллизации в твердожидкой фазе происходит специфическое изменение механических свойств сплава. В начальной стадии кристаллизации имеет место большой объем жидкой фазы, а отдельные кристаллиты разъединены жидкими прослойками. В этом состоянии система характеризуется высокой пластичностью, определяемой свойствами жидкости (см. рис. 3.29, участок 1).

При последующем снижении температуры происходит увеличение объема твердой фазы и соответствующее уменьшение объема жидкой фазы. Если при этом кристаллы образуют каркас, препятствующий циркуляции жидкости, то возникающие при лазерной обработке деформации могут приводить к хрупкому межкристаллитному разрушению вследствие того, что пластичность этой двухфазной системы падает до весьма малых значений (см. рис. 3.29, участок 2).

При дальнейшем снижении температуры кристаллы, развиваясь, образуют сплошной каркас, характеризуемый возрастанием пластичности кристаллов (см. рис. 3.29, участок 3). На этой стадии охлаждения межкристаллитное разрушение переходит во внутрикристаллитное с вязким характером разрушения. Таким образом, в процессе кристаллизации металлов можно выделить характерный интервал температур, в котором прочность и пластичность весьма малы. Это так называемый температурный интервал хрупкости (ТИХ). Именно в этом интервале температур Т ТИХ, который характеризуется уменьшением пластичности, наиболее вероятно образование разрушений в процессе сварки и наплавки.

Механизм образования горячих трещин при сварке и наплавке может быть пояснен рис. 3.30. На нем показано изменение пластичности металла Пв зависимости от температуры в процессе кристаллизации металла, расплавленного при сварке или наплавке. На этих же графиках для сопоставления представлены упругопластические деформации e, возникающие в процессе кристаллизации расплавленного металла при охлаждении ниже верхней границы ТИХ. В первом приближении можно считать, что деформации при охлаждении возрастают прямо пропорционально изменению температуры, т.е. могут быть изображены в виде линейных зависимостей.

Если в процессе охлаждения прямая в пересечется с кривой П,то это свидетельствует, что пластичность металла исчерпана и в нем образовалась горячая трещина. Возможность образования горячей трещины зависит от ряда факторов. Рассмотрим влияние темпа деформации при неизменных пластических свойствах металла (см. рис. 3.30, а).

Рис. 3.30. Схема механизма образования горячих трещин:

1, 2, 3 – изменение темпа деформацииe; П – пластичность;

Т с, Т л – температуры ликвидуса и солиса

Прямая 1 не пересекается с кривой пластичности. Это указывает на то, что возникающие в процессе охлаждения расплавленного металла деформации оказываются ниже его деформационной способности, поэтому трещина не возникает. При возрастании темпа деформации прямая 3 пересекается с кривой пластичности, а это указывает на то, что пластичность исчерпана и появились трещины. Критическое значение темпа деформации представлено прямой 2, проведенной в виде касательной к кривой пластичности.

Таким образом, существует три основных фактора, определяющие возможность образования горячих трещин при сварке и наплавке, следующие: темп упругопластических деформаций при охлаждении расплавленного металла, значение ТИХ и минимальная пластичность Пminметалла в этом интервале. При этом вероятность образования горячих трещин возрастает с увеличением aт и ТИХ, уменьшением Пmin. В каждом конкретном случае знание основных факторов позволяет оценить запас технологической прочности сопоставлением Пmin и деформации ∆e, накопленной в ТИХ, причем запас деформационной способности

. (3.29)

. (3.29)

Разделим обе части равенства (3.29) на Т тих

. (3.30)

. (3.30)

Обозначим запас технологической прочности  ; предельный темп деформации

; предельный темп деформации  ,его превышение приводит к образованию трещин; темп упругопластических деформаций

,его превышение приводит к образованию трещин; темп упругопластических деформаций  в процессе охлаждения расплавленного металла. Подставив данные обозначения в формулу (3.30), получим значение запаса технологической прочности

в процессе охлаждения расплавленного металла. Подставив данные обозначения в формулу (3.30), получим значение запаса технологической прочности

. (3.31)

. (3.31)

Рассмотрим механизм возникновения холодных трещин. В сварных соединениях и наплавленном металле на стадии охлаждения в области температур ниже 473 К, а также в течение нескольких суток после завершения процесса сварки могут возникать трещины, которые называют холодными.

Холодные трещины по своей природе имеют характер замедленного разрушения, которое наблюдается при длительном воздействии постоянной или малоизменяющейся нагрузки. При этом сопротивляемость разрушению оказывается значительно ниже кратковременной прочности. Это связано с тем, что при длительном воздействии напряжений происходят упругопластические деформации сдвига зерен относительно друг друга по границам. Границы зерен имеют пониженную сопротивляемость сдвигу по сравнению с телом зерна вследствие значительной неупорядоченности строения металла, высокой концентрации искажений кристаллической решетки и других дефектов на границе. В результате этого в вершинах зерен, где сходятся скользящие границы, может зарождаться трещина. Таким образом, возникновение холодной трещины обычно наблюдается по границам зерен, а дальнейшее ее развитие может происходить как по границе, так и по телу зерна.

В сварных соединениях, а также в наплавленном металле, полученных с помощью лазера, или на участках после поверхностной лазерной обработки холодные трещины могут возникать без приложения внешних нагрузок лишь под действием остаточных напряжений. Известно, что при воздействии лазерного излучения в процессах сварки, наплавки, термообработки металлов вследствие неравномерного нагрева и охлаждения, а также из-за структурных и фазовых превращений происходят упругопластические деформации и образуются остаточные напряжения. Если при этом деформационная способность металла шва и околошовной зоны по границам зерен оказывается недостаточной, то под действием остаточных напряжений возможно образование холодных трещин.

Чаще всего холодные трещины возникают в результате фазовых и структурных превращений с образованием мартенсита, т.е. в результате полной или частичной закалки, а также под влиянием водорода.

Рассмотрим появление холодных трещин при лазерной обработке, если в какой-либо зоне воздействия металл получил полную или частичную закалку. Это означает, что в данной зоне произошло структурное превращение аустенита в мартенсит, который характеризуется высокой твердостью, малой пластичностью и повышенным удельным объемом по сравнению с аустенитом. Следует отметить, что превращение аустенита в мартенсит обычно происходит при температуре 473-673 К, а в ряде случаев при лазерной обработке осуществляется распад остаточного аустенита и при пониженных температурах (293-473 К). Образование структуры мартенсита на отдельных участках приводит к появлению дополнительных напряжений, обусловленных объемным эффектом структурного превращения. Таким образом, при лазерной обработке закаливающихся сталей создаются предпосылки для возникновения холодных трещин.

В ряде случаев лазерной обработки деталей, образование холодных трещин связано с влиянием водорода. Водород относится к числу газов, растворимость которых в сталях, титановых и других сплавах существенно возрастает при повышении температуры. Поэтому в процессе лазерной обработки в разогретом металле, особенно в расплавленном состоянии, растворяется большое количество водорода, содержащегося в виде влаги в защитных газах, поверхностных покрытиях и т.п., а также в окружающей среде. Кроме этого в высокотемпературную зону обработки водород попадает в результате термодиффузии из менее нагретых участков. Водород находятся в расплавленном металле в атомарном виде и обладает высокой диффузионной способностью.

В процессе охлаждения уменьшается равновесная растворимость водорода, поэтому его высокая концентрация в металле шва при лазерной сварке, в наплавленном металле при лазерной наплавке или в переплавляемом участке при лазерной поверхностной обработке значительно превосходит равновесную растворимость. Вследствие этого водород диффундирует из участков металла, нагревавшихся до расплавления, в соседние окружающие зоны, где может скапливаться в различных порах, микропустотах и других несовершенствах кристаллической решетки. Атомарный водород в этих скоплениях переходит в молекулярную форму. Дальнейшее поступление атомарного водорода приводит к образованию новых молекул, вследствие чего существенно возрастает давление молекулярного водорода. Это приводит к созданию в окружающих объемах металла высоких напряжений, способствующих образованию холодных трещин. Кроме того, считают, что водород, адсорбированный на поверхности металла в микропустотах, вызывает охрупчивание в результате образования гидридов металлов.

В ряде случаев при изготовлении сварных конструкций из высокопрочных сталей и титановых сплавов, при наплавке жаростойких и износостойких покрытий проблемы повышения сопротивляемости образованию холодных трещин являются определяющими возможность осуществления технологического процесса. Среди разнообразных способов предупреждения холодных трещин, таких как предварительный подогрев, высокий отпуск, использование аустенитных присадочных материалов и т.д., применение высококонцентрированных источников энергии, в том числе лазерного излучения, может занять достойное место.

Увеличение скоростей нагрева и охлаждения в зоне лазерного воздействия значительно уменьшает время пребывания металла пря высоких, температурах. Это является причиной значительного измельчения первичной структуры и изменения характера кристаллизации, в результате чего металл шва или наплавленный металл становится более однородным по структуре. Измельчение первичной структуры способствует также уменьшению степени химической неоднородности и понижению концентрации вредных примесей по границам кристаллов. Кроме того, значительнее сокращение времени пребывания металла при высоких температурах в зоне лазерной обработки снижает вероятность попадания водорода из окружающей среды. Указанные факторы способствуют увеличению сопротивляемости образованию холодных трещин. С другой стороны, большие скорости охлаждения при лазерной обработке увеличивают возможность образования закалочных структур и вследствие этого вероятность образования холодных трещин.

ГЛАВА 4. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 108; Нарушение авторских прав?; Мы поможем в написании вашей работы!