КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет бетоносмесителей

|

|

|

|

(все геометрические соотношения в данном разделе получены методом подобия при статистической обработке размеров серийно выпускаемых бетоносмесителей).

4.1. Определение производительности смесителей цикличного действия

Время рабочего цикла смесителя, с:

Τ = t1 + t2 + t3 + [t];

где t1 и t2 соответственно время загрузки и выгрузки смеси; t1=10...20 с, t2 =15…25 с (для больших объёмов – большие значения); t3 - время возврата барабана в исходное положение (для смесителей с наклоняющимся барабаном t3 = 10...20 с); [t]- время перемешивания компонентов, с; (табл. 6 и 7).

Расчётное число замесов в час:

z3 = 3600/T ≤ [z3];

где [z3] - нормативное число замесов в час для данной марки смеси и объёма готового замеса (табл. 2)

При невыполнении условия следует дать рекомендации по снижению времени рабочего цикла смесителя.

Эксплуатационная производительность, м3/ч:

ПЭ = КН ·V3 ·z3

где КН - часовой коэффициент неравномерности выдачи товарной смеси (табл. 2);

Vз - объем готового замеса, м³.

4.2. Расчет бетоносмесителей цикличного действия с гравитационным перемешивание.

Основные конструктивные параметры бетоносмесителей цикличного действия с гравитационным перемешиванием:

Рабочий объём барабана (объём смеси по загрузке), м3

Vp =V3/KВ,

где V3 - объём готового замеса, мэ;

KВ - коэффициент выхода смеси (табл.2).

Наибольший внутренний диаметр цилиндрической части D0 и основные размеры барабана (рис.5), м

Pис. 5. Cxeмы смесительных барабанов:

с периферийным (а, б) и с центральным приводом (в)

а) Do= [(I,6...I,7)Vp]¹/³, в) Do =[(I,6...I,7) Vp ]¹/³;

D1 = (0,8...0,8I) D0, D1 = (0,64...0,65) D0;

D2= (0,24...0.25) D0; D2 = (0,36...0,37) D0;

D3= (0,32...0,40) D0 ; D3 = (0.42...0.43) D0;

L1 = (0,12...0,125)D0; D4= (0,25...0.26) D0;

|

|

|

L2= (0,085... 0,09) D0; L1= (O,I7...O,I8)D0;

L3= (0,20...0,23) D0; L2= (0.20...0,22) D0;

L4=(0,45...0,5O) D0. L3= (O,34...O,35)D0;

L4= (0,23...0,24) D0.

б) D0= [(I,6...I,7)Vp]¹/³; L1= (0,21...0,22) D0;

D1= (0,4...O,4I)D0; L2= (0,39...0,4I) D0;

Толщина стенки барабана: δ = (0,01...0,015) D0

Фактический геометрический объём барабана Vг. может быть подсчитан как сумма (разница) соответствующих объёмов цилиндров и усечённых конусов (рис2.):

объём цилиндра Vц = (π·D0² ·L)/4;

объём усеченного конуса Vук = π/12·(D1² + D2² + D3²)·L;

фактический коэффициент заполнения ψф = Vр / Vг =[ψ],

где [ψ] – рекомендуемый коэффициент заполнения смесью барабана;

Для обеспечения нормальной циркуляции компонентов смеси внутри барабана [ψ] = 0,33...0,40. При расхождении значений ψф и [ψ] рекомендуется изменить размеры барабана.

Дополнительные размеры узлов и деталей (после определения каждый размер округляется до нормального линейного значения, см. табл. 13).

I). Бетоносмесители с периферийным приводом (через зубчатый венец, рис.5. а, б)

опорные и поддерживающие ро лики:

- диаметр опорного ролика dp = (0,18...0,22) D0;

- ширина опорного ролика bp = (0,32...0,36) dp;

- диаметр оси опорного ролика d0 = (0,20...0,25) dp;

- угол установки опорного ролика β = 32..36°;

- диаметр поддерживающих роликов dпр = (0,I0...0,I5) D0;

- ширина поддерживающих роликов bпр = (0,2...0,3) dпр;

- диаметр оси поддерживающих роликов dоп = (0,25...0,30) dпр.

опорный бандаж и зубчатый венец:

- толщина опорного бандажа hб = (0,024...0,026) D0;

- величина зазора между бандажом и барабаном Δ = (0,005..0,0I)m;

- ширина опорного бандажа bб= bр + (0,04...0,05) м;

- диаметр опорного бандажа Dб = D0+2(δ+ Δ + hб);

- делительный диаметр зубчатого венца Dзв = Dб + (0,005... 0,015) м;

- ширина зубчатого венца bзв = (0,085...0,095) Dзв,

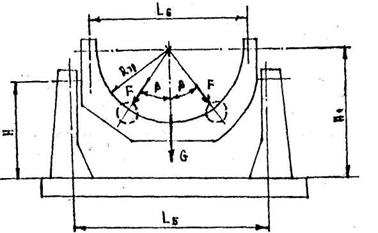

траверса, (рис.6):

-расстояние между опорами Lб = (1,2...1,6) D0;

-высота от опоры до оси поворота траверсы H = (0,7.,.0,75) D0;

-высоте от опоры до оси вращения барабана H1 = (0,8.,.0,9) D0;

-угол поворота траверсы αт = 60,..65°; L6= D0+(100…150)мм

|

|

|

-внутренний радиус траверсы Rтр = (0,63...0,66) D0.

Рис.6. Расчётная схема траверсы смесителя c периферийным приводом

2) Бетоносм есители с центральным приводом (рис.5,в):

–– диаметр вала под подшипником опорного устройства

dв = (0,066...0,076) D0;

–– расстояние между осями подшипников опорного вала

L= (0,125...0,135) D0.

Таблица 13

Нормальные линейные размеры ГОСТ 6636 (мм)

| 0,100; 0,105; 0,115; 0,120; 0,130; 0,140; 0,150; 0,160; 0,170; 0,180; 0,190; 0,200; 0,210; 0,220; 0,240; 0,250; 0,260; 0,280; 0,300; 0,320; 0,340; 0,360; 0,380; 0,400; 0,420; 0,450; 0,480; 0,500; 0,530; 0,560; 0,600; 0,630; 0,670; 0,720; 0,750; 0,800; 0,850; 0,900; 0,950 |

| 1,0; 1,05; 1,1; 1,15; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,1; 2,2; 2,4; 2,5; 2,6; 2,7; 2,8; 3,0; 3,2; 3,4; 3,5; 3,6; 3,8; 4,0; 4,2; 4,5; 4,8; 5,0; 5,3; 5,6; 6,0; 6,3; 6,7; 7,1; 7,5; 8,0; 8,5; 9,0; 9,5 |

| 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95 |

| 100; 105; 110; 120; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800; 850; 900; 950 |

| 1000; 1060; 1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2240; 2360; 2500 |

Основные кинематические параметры бетоносмесителей с гравитационным перемешиванием.

Критические угло вая скорость (с -1 ) и частота вращения:

;

;  ,

,

где g = 9,81 м/с;

f – коэффициент трения бетонной смеси о лопасть; f = 0,4...0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей);

φ0 – угол внутреннего трения бетонной смеси; φ0= 43...45°;

R0- наибольший внутренний радиус барабана, м;

Номинальная угловая скорость вращения, c-1

ωном = (0,9…0,05) ωкр,

Номинальная частота вращения, мин-1

nном =(30·ωном)/π.

Расчёт мощности

Определение рабочих нагрузок:

сила тяжести бетонной смеси, Η

- полная

Gсм = V3 ρсм g;

- поднимаемая за счёт сил трения

G1 = 0,85 Gсм;

- поднимаемая в лопастях

G2 = 0,15 Gсм = Gсм – G1,

где V3- объём готового замеса, м3;

ρсм - плотность смеси, кг/м;

g= 9,81 м/с2,

сила тяжести барабана, Η

Gб= (0,6...0,65) Gсм,

сила тяжести траверсы

Gтр = (0,9...1,05) Gб

Расчёт мощности, затрачиваемой на перемешивание:

средняя высота подъёма перемешиваемых компонентов за счёт сил трения

(h1) и лопастях (h2), м

h1 ≈ R0; h2 = (1+sinφ0)·R0,

время одного оборота барабана, с

tоб =60/nном,

время подъёма смеси в лопастях (t1) и падения компонентов смеси с высоты h2 (t2), с

;

;  ;

;

где nном – номинальная частота вращения барабана, мин-1

|

|

|

g= 9,81 м/с2,

число циркуляции смеси за 1 оборот барабана за счёт сил трения (z1) и в лопастях (z2), об -1

z1 = 360/2·φ1; z2 = tоб /(t1+ t2),

где φ1 – угол перемещения смеси, φ1 ≈ 2φ0.

Мощность, затрачиваемая на перемешивание, Вт:

Расчёт мощности, затрачиваемой на преодолевание сил трения в опорах бетоносмесителей.

В зависимости от конструкции бетоносмесителя мощность, затрачиваемая на преодоление сил трения в опорах, определяется следующим образом, Вт

– для смесителей цикличного действия с центральным привода (рис. 5. в):

;

;

– для смесителей с периферийным приводом (опирание на опорные ролики, рис. 5 а, б):

;

;

где ωном - номинальная угловая скорость вращения барабана, с-1,

μ1 - коэффициент трения качения, приведенный к валу или оси подшипника опорного устройства;

μ1 =0,01...0,015;

μ2 - коэффициент (плечо) трения качения бандажа по опорным роликам;

μ2=0,0008..0,001 м;

dв - диаметр вала опорного подшипника, м;

dо - диаметр оси опорного ролика, м;

β -угол установки опорных роликов, град.

Полная потребляемая мощность, Вт:

N = N1 + N2.

4.3. Расчет бетоносмесителей цикличного действия с принудительным перемешивание.

Основные конструктивные параметры бетоносмесителей цикличного действия с принудительным перемешиванием.

Основные размеры смесительной чаши (рис.7а):

рабочий объем смеси, м3

Vр= Vз/КВ,

где VЗ - объем готового замеса, м3; КВ - коэффициент выхода смеси (табл.2);

внутренний диаметр смесительной чаши, м

;

;

где hсм - высота слоя смеси в смесительной чаше, м (рис.8);

наружный диаметр внутреннего "стакана"

dо = 0,33 Dо;

Высота смесительной чаши, м

Hо = (0,3...0,32) Dо;

высота внутреннего "стакана", м

hст =(0,56...0,58)dо;

Диаметр вертикального вала (ротора), м

dв = (0.104...0,106)Vp1\3

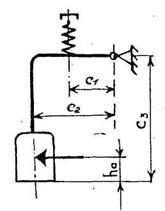

Дополнительные размеры, необходимые для расчета амортизационного устройства лопасти (рис.7 б):

С1 = (0,05...0,06) Dо; С2= (0,135...0,140) Dо;

С3= (0,21...0,22) Dо.

а)

б) в)

г)

Рис.7. Схемы к расчету лопастных смесителей

|

|

|

Рис.8 Зависимость высоты смеси hсм в смесительной чаше от объема готового замеса Vз (для лопастных смесителей)

Основные кинематические параметры лопастных бетоносмесителей.

Критическая угловая скорость, с-1 и частота вращения вала, мин -1

;

;  ,

,

где g = 9,81 м/с;

f- коэффициент трения бетонной смеси о лопасть; f = 0,4...0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей);

Rо - наибольший радиус вращения частиц смеси, м,

Rо = Dо/2.

Номинальная угловая скорость вращения, с-1

ωном = (0,9…0,95)·ωкр;

Номинальная частота вращения, мин-1

nном = (30·ωном)/π.

Выбор лопастного аппарата.

Лопастной аппарат должен обеспечивать интенсивную циркуляцию перемешиваемой смеси, что может быть достигнуто изменением радиусов вращения и углов атаки лопастей (угол атаки - угол поворота и наклона лопасти относительно нормали проходящей через центр вращения лопастей; положительный угол атаки - смесь отбрасывается к центру вращения, отрицательный - к периферии). Положительные углы атаки лопастей должны чередоваться с отрицательными.

На рис. 9 и 10 приведены 4 схемы лопастных аппаратов роторных смесителей. Выбор схемы рекомендуется осуществлять с учётом заданного объёма готового замеса V3. Выбранная схема должна быть приведена в "Пояснительной записке".

Рис. 9. Схемы лопастных аппаратов тарельчатых смесителей:

1 – объем готового замеса Vз = 165 л (z=4)

2 - объем готового замеса Vз = 1000 л (z=9)

Рис. 10. Схемы лопастных аппаратов тарельчатых смесителей:

3 – объем готового замеса Vз = 375 л (z=7)

4 – объем готового замеса Vз = 500 л (z=8)

Определение размеров лопастей (рис.7 в,г)

Средняя условная скорость вращения лопастей, м/с

vусл = 2/3·ωном ·Rср,

где Rср - средний радиус вращения лопастей, м; Rср ≈dо.

Суммарная активная площадь поверхности лопастей, м

;

;

где V3 – в м3;

[λ] – нормальный критерий эффективности роторных (тарельчатых) смесителей, определяющий число полных циркуляций перемешиваемой смеси за единицу времени, с-1; для тарельчатых смесителей;

[λ] = 0,5....0,7 с -1.

Суммарная активная площадь поверхности перемешивающих (∑Sпаi) и очистных (∑Sоаi) лопастей, м2

;

;  ,

,

где К3 - коэффициент соотношений активных площадей поверхности очистных и перемешивающих лопастей,

К3= 1,0...О,5 (при К3 =1,0 площади активных поверхностей очистных и перемешивающих лопастей равны);

z, zn, zо - соответственно общее число лопастей, число перемешивающих и очистных лопастей (определяются по выбранной схеме лопастного аппарата; обычно zо =Ι...3).

Натуральная (истинная) площадь поверхности перемешивающей (Sn) и очистной (Sо) лопастей, м2:

;

;  ;

;

αпср = (α1п + α2п +… αiп)/zп; αоср = (α1о + α2о +… αiо)/zо;

где αiп и αiо - углы атаки (поворота) соответственно перемешивающей и очистной i -той лопасти, град;

β - угол атаки (наклона) лопастей в вертикальной плоскости, град.

Значения αiп, αiо и β определяются по выбранной схеме лопастного аппарата (допускается принимать β =0...8°).

Учитывая полное погружение лопастей в перемешиваемую смесь и пренебрегая зазором между нижней кромкой лопасти и днищем смесительной чаши (δ =Ι...6 мм), можно принять активную высоту i -той лопасти равной высоте слоя смеси: Hаi≈hсм

Натуральная (истинная) высота ί -той лопасти, м

hп =hо =Hai /cosβ,

где hп и hо - соответственно высота перемешивающей и очистной i-той лопасти; м;

Hai - активная высота i -той лопасти, м.

Натуральная (истинная) ширина перемешивающих (bп) и очистных (bо) лопастей, м

bп =Sп /hп; bо =Sо /hо

Определение радиусов вращения лопастей (рис7, в).

Радиусы вращения лопастей определяются с учетом следующего условия: суммарная площадь проекции вращения лопастей должна быть больше площади перемешивания, т.е. наружный радиус вращения предыдущей (от центра вращения) лопасти должен быть больше внутреннего радиуса rвi+1 последующей лопасти:

<

<  (1)

(1)

Значения наружного rнi и внутреннего rвi радиусов вращения и активная ширина i-той лопасти определяется из следующего условия, м:

где ai - величина перекрытия радиусов вращения лопастей, м (назначается конструктивно для каждой пары лопастей,

ai =0,03...0,08 м.

Примечание. При определении радиусов вращения крайних лопастей зазорами между внутренней стенкой смесительной чаши и лопастью, а также между стенкой внутреннего стакана и лопастью, можно пренебречь. Таким образом, наружный радиус вращения наиболее удаленной от центра вращения лопасти будет равен внутреннему радиусу смесительной чаши, а внутренний радиус наиболее близкий к центру вращения лопасти - равен наружному радиусу внутреннего стакана.

После определения радиусов вращения лопастей проверяется условие (1); при его невыполнении значения rнi и rвi должны быть изменены.

Средняя окружная скорость i -той лопасти, м/с

vоi = ωном [(rнi + rвi)/2].

Полученные результаты сводятся в таблицу:

| № лопасти (i) | Угол атаки αi, град | Активная ширина лопасти bai, м | Радиус вращения | Средняя окружная скорость vоi, м/с | |

| Наружный rнi | Внутренний rвi | ||||

Усредненная окружная скорость движения лопастей, м/с

vо.ср = (vо1 + vо2 + … vоi)/z,

где z - общее число лопастей.

Расчет потребляемой мощности.

Суммарный вращающий момент, требуемый для преодоления сопротивления смеси, Нм:

z

Мв = 0,5·q·hа ∑(rнi2 - rвi2);

i=1

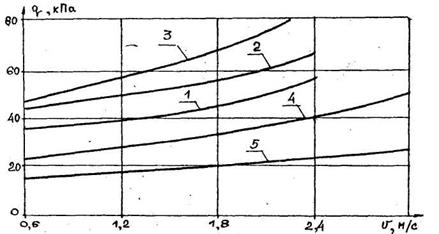

где q- удельное сопротивление смеси движению лопасти, Пa (рис.11); для проектного расчета рекомендуется принимать наибольшие значения q в зависимости от значения vо.ср); z - число лопастей; rнi и rвi соответственно наружный и внутренний радиус вращения лопастей; hа - активная высота лопастей.

а)

1- раствор; 2 – керамзитобетон; 3 – бетон с известковым заполнителем;

4 – бетон с гранитным заполнителем

б)

1 - В/Ц = 0,2; 2 - В/Ц = 0,3; 3 - В/Ц = 0,4; 4 - В/Ц = 0,7; 5 - В/Ц = 0,8;

Рис. 11. Зависимость удельного сопротивления смеси движению лопасти q от вида смеси и В/Ц отношения (а) и скорости движения лопасти и В/Ц отношения (б)

Мощность, затрачиваемая на перемешивание, Вт:

N1= Мв·ωном

Мощность, затрачиваемая на перемещение смеси (на трение между смесью и внутренней поверхностью смесительной чаши), Вт:

N2 = π/12 · ρсм · g·f· hсм·(Dо³ - dо³)· ωном,

где g =9,81 м/с; ρсм, -плотность смеси, кг/м3; hсм -высота смеси в смесительной чаше, м; Dо и dо - соответственно, диаметры смесительной чаши и внутреннего стакана, м; f - коэффициент трения бетонной смеси о лопасть, f = 0,4...0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей).

Полная потребляемая мощность, Вт:

Ν=N1+N2

4.4. Кинематический расчет привода

Определение общего к.п.д. привода

Общий к.п.д. привода смесителя будет зависеть от выбранной (или приведенной в задании) кинематической схемы смесителя и особенностей его привода: того или иного типа редуктора, наличия открытой губчатой или клиноременной передачи наличия зубчатого синхронизатора и соединительных муфт

ηпр= ηред ·ηпер· ηс ·ηхм ·ηуподш

где ηред -к.п.д. редуктора; ηпер -к.п.д. открытой передачи; ηс -к.п.д. синхронизатора; ηм -к.п.д. муфты; ηподш -к.п.д. пары подшипников (если имеются отдельно установленные подшипники); x -число муфт; y -число отдельно установленных пар подшипников.

Значения к.п.д. стандартных деталей и механизмов приведены в (табл.14).

Таблица 14

КПД некоторых механических передач

| Вид передачи (механизма) | |

| Открытая зубчатая цилиндрическая Открытая клиноременная Для двух подшипников качения Компенсирующие муфты (МУВП, МЗ и т.д.) Редуктор цилиндрический одноступенчатый Редуктор цилиндрический двухступенчатый Редуктор планетарный одноступенчатый Редуктор планетарный двухступенчатый Редуктор цилиндро- планетарный двухступенчатый | 0,93…0,95 0,94…0,97 0,99…0,995 0,98…0,99 0,96…0,98 0,93…0,97 0,97…0,99 0,93…0,97 0,93…0,97 |

Выбор электродвигателя (и мотор-редуктора)

В курсовом проектировании для смесителей цикличного действия с гравитационным перемешиванием и периферийным приводом, рекомендуется использовать электродвигатели асинхронные переменного тока (например, серии 4А, АО и т.п.) с синхронной частотой вращения вала двигателя ηс = 1000...1500 мин. Исполнение двигателя (вертикальное или горизонтальное) определяется кинематической схемой проектируемого смесителя.

Для смесителей цикличного действия с центральным приводом рекомендуются мотор-редукторы (обычно вертикального исполнения) с одноступенчатым планетарным или двухступенчатым цилиндро-планетарным (или цилиндрическим) передаточным механизмом.

Требуемая мощность на валу электродвигателя (мотор-редуктора),

Nтр=N/(103 ηпр)

где N - полная потребляемая мощность, Вт.

Условие выбора электродвигателя:

Условие выбора мотор-редуктора:

-при отсутствии открытой передачи:

-при наличии открытой передачи:

где NДВ- мощность электродвигателя, кВт; nном - номинальная частота вращения рабочего органа смесителя (вала или барабана), мин-1; nт - частота вращения выходного (тихоходного) вала передаточного механизма мотор-редуктора, мин-1; nБ - частота вращения быстроходного вала открытой передачи,мин; uпер -передаточное отношение открытой передачи; для зубчатых цилиндрических передач тарельчатых смесителей uпер = 3.5...4,5; для клиноременных передач тарельчатых смесителей uпер =1,2...3.

После выбора электродвигателя (или мотор-редуктора) выписывается его техническая характеристике в виде таблицы:

- для электродвигателей: марка, мощность (NДВ, кВт), частота вращения вала (nдв, мин) и диаметр выходного конца вала (dдв, мм);

- для мотор-редуктора: марка, мощность двигателя (NДВ, кВт), частота вращения вала двигателя (nдв, мин-1), частота вращения (nт, мин-1) и диаметр выходного конца (dмр, им) тихоходного вала, передаточное число мотор-редуктора (uмр).

Выбор передаточного механизма

Выбор типа передаточного механизма (редуктора) и его исполнения обусловлен кинематической схемой проектируемого смесителя. При проектном расчете рекомендуется использовать следующие серийно выпускаемые редукторы: одноступенчатые цилиндрические в планетарные, двухступенчатые цилиндрические и цилиндро-планетарные. Исключение составляют бетоносмесители с гравитационный перемешиванием цикличного действия с периферийным приводом - двухступенчатый цилиндрический редуктор является нестандартным и проектируется специально для подобного типа смесителей.

Общее передаточное отношение привода

uпр = nдв/ nном

где nдв и nном - соответственно, частоты вращения вала двигателя и рабочего органа (вала или барабана), мин-1

Для смесителей с устанавливаемым мотор-редуктором

- при наличии открытой передачи уточняется ее фактическое передаточное отношение

uпер = nт / nном

- при отсутствии открытой передачи уточняется фактическая номинальная частота вращения рабочего органа:

nном (факт) = nт≤nкр

где nкр - критическая частота вращения рабочего органа, мин -1.

Для смесителей, с отдельно устанавливаемым электродвигателем, расчетное передаточное число редуктора

uрасч= uпр / uпер

где uпер - передаточное отношение открытой передачи (ври ее наличии): для зубчатых венцов гравитационных бетоносмесителей о периферийным приводом uпер =7...8; для зубчатых цилиндрических передач тарельчатых смесителей uпер =3,5...4,5; для клиноременных передач тарельчатых

uпер = 1,2...3.

где uред - фактическое передаточное число редуктора; Νподв - подводимая мощность к редуктору, кВт (при соответствующих синхронной частоте вращения быстроходного вала и режиме работы редуктора). После выбора редуктора выписывается его техническая характеристика в виде таблицы: марка, исполнение, передаточное число (uред). режим работы (ПВ), синхронная частота вращения быстроходного вала (nt, мин-1), подводимая мощность (Νподв, кВт), диаметры выходных концов быстроходного (dБ, мм) и тихоходного (dT, мм) валов.

Фактическое передаточное отношение открытой передачи (при ее наличии)

nном (факт) = uпр / uред

Фактическая номинальная частота вращения рабочего органа, мин-1 (при отсутствии открытых передач)

nфакт = nдв/uред<nкр

где uред - передаточное число выбранного редуктора; nкр - критическая частота вращения рабочего органа. мин-1.

Выбор соединительных муфт

Наличие и количество соединительных муфт определяется кинематической схемой привода.

Для соединения валов между собой рекомендуется муфты упругие втулочно-кольцевое (МУВП), зубчатые (МЗ) и другие аналогичных типов.

Выбор муфт осуществляется по расчетному вращающему моменту (Mрасч i), передаваемому муфтой, с учетом диаметров соединяемых валов.

Мрасч i =KЗ·Мi

где KЗ - коэффициент запаса, KЗ = 1,2...1,3; Μi - вращающий момент на соединяемых валах, кНм.

где ωi - угловая скорость соединяемых валов, с-1; ηi - общий к.п.д. деталей и узлов, расположенных между двигателем и устанавливаемой муфтой.

Условие выбора муфт

где МHi - номинальный передаваемый вращающий момент выбираемой i-той муфты, кНм; di и dj - диаметры соединяемых валов, мм; dраст - интервал диаметров расточки под вал у выбираемой муфты, мм.

После выбора соединительных муфт выписывается их техническая характеристика в виде таблицы: марка, кол-во, номинальный передаваемый момент (МHi, кНм), интервал диаметров расточки под вал (dраст, мм).

5. Расчет технологического оборудования.

Производительность ленточного транспортера, который подает песок и щебень, должна быть несколько выше суммарной часовой потребности в этих компонентах.

В стационарных смесительных заводах в настоящее время успешно используют установки для пневматического транспортирования цемента. Выбор основных параметров этих установок сводится к определению расхода воздуха, скорости его движения, диаметра трубопровода и требуемого давления (разрежения для всасывающих установок).

Винтовые конвейеры.

Винтовые конвейеры применяют для горизонтального или наклонного (под углом до 20˚) транспортирования сыпучих, кусковых и тестообразных материалов на расстояние до 30…40м и имеют производительность 20 – 40м³/ч.

Конвейер (рис.12,а) представляет собой жёлоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3. Вращение винту сообщается электродвигателем 1 через редуктор 2.

Загрузка материала производится через загрузочное отверстие 6, а выгрузка – через выходное отверстие 7 с задвижкой. Конструкция винта, частота его вращения, а также коэффициент заполнения желоба зависят от вида транспортируемого материала

Сплошной винт (рис.12,б) применяют для хорошо сыпучих материалов (цемента, песка, мела, гипса, шлака, извести в порошке) при коэффициенте заполнения желоба Кн =0,25…0,45 частоте вращения винта 90…120 минˉ¹.

Ленточный и лопастный винты (рис.12 в, д) применяют для транспортирования пусковых материалов (крупного гравия, известняка, не гранулированного шлака) при Кн = 0.25…0.40 и частоте 60…100минˉ¹. Для транспортирования тестообразных, слежавшихся и влажных материалов (мокрой глины, бетона, цементного раствора) применяют фасонный и лопастный винты (рис.12 г,д) при частоте вращения 30…60минˉ¹ и Кн = 0.15…0.30.

Рис.12. Винтовой конвейер.

Производительность горизонтального винтового конвейера (м³/ч) зависит от средней площади сечения потока материала и скорости его движения вдоль оси:

|

где D - диаметр винта, м;

V – скорость движения материала вдоль оси конвейера, м/с.

В случае перемещения материалов при угле наклона конвейера 5° производительность его снижается на 10%, при угле наклона 10°- на 20%, при угле наклона 20°- на 35%.Диаметры винтов стандартизированы и составляют 0,15; 0,20; 0,230; 0,30; 0,40; 0,50; 0,60(м). Шаг винта t = D – для горизонтальных и t = 0,8D -для наклонных конвейеров. При частоте вращения двигателя n и шаге винта t=D (где D – диаметр винта) скорость движения материала (м/с) вдоль оси:

|

Необходимая частота вращения

К – коэффициент, равный 60; 45; 30; соответственно для мелкого неабразивного, тяжёлого неабразивного и абразивного материалов.

Мощность на валу винтового конвейера

N = 0,0027П∙Н + 0,0027П∙Lr∙w + 0,02K1∙q1∙Lr∙V∙wв. (кВт).

К1 – коэффициент, определяющий характер движения (вращения) рабочего органа.

Lr – длина горизонтальной проекции конвейера.

qт – погонная масса вращающихся частей винтовых конвейеров;

qт ≈ 80Дв. (кг/м).

При сухом неабразивном материале w = 1,2; при влажном неабразивном w =1,5; при полу абразивном w= 2,5; при абразивном w = 3,2; при сильно абразивном w =4; для цемента, песка и подобных строительных материалов w = 3,2 ÷ 4,0.

wв = 0,16 – для подшипников скольжения; wв = 0,08 – для подшипников кипения. Мощность двигателя определяют с учётом КПД механизма.

|

Крутящий момент на винте.

Расчёт бункера.

Бункера представляют собой ёмкости для кратковременного хранения материалов. Их устанавливают в начальных и конечных технологических постах транспортирования материалов, в местах перегрузок, а также используют в качестве промежуточных ёмкостей, обеспечивающих стабильную работу оборудования при неравномерном поступлении материалов, или для обеспечения работы машин циклического и непрерывного действия.

|

Объём бункера определяется в зависимости от расхода выгружаемого из него материала и от времени, на которое создаётся запас:

Q – расход материала (м³/ч)

t – время на которое создаётся запас

к – коэффициент наполнения бункера к = 0,9.

Q = 3600·F·V (м³/ч)

V – скорость истечения материала, м/с

Скорость истечения материалов рекомендуется определить по следующим зависимостям:

|

при нормальном истечении:

|

при гидравлическом истечении:

λ – коэффициент истечения, определяется опытным путём;

λ = 0,22 – для пылевидных и влажных материалов;

λ = 0,4 – для кусковых материалов;

λ = 0,6 – для зернистых материалов;

h – высота материала бункере, м

|

R – гидравлический радиус отверстия, равный отношению его площади F к периметру А;

F – минимальная площадь выходного отверстия

|

dср. – поперечный размер типичного куска, м;

φ – угол внутреннего трения (табл. 15).

Для порошковых и мелкозернистых материалов площадь разгрузочного отверстия должна быть не менее 0,09 м².

Таблица 15

Физико-механические свойства строительных материалов

| Материал | Плотность, т/м3 | Коэффици ент внутреннего трения | Угол естественного откоса материала, град | Коэффици ент трения о сталь | |

| в покое | в дви-жении | ||||

| Сухая мелко-кусковая глина | 1,2–1,5 | 0,5–0,9 | 0,75 | ||

| Песок | 1,4–1,9 | 0,6–0,9 | 0,84 | ||

| Гравий | 1,5–1,9 | 0,5–1,0 | 0,84 | ||

| Щебень | 1,4–2,0 | 0,8–1,0 | 0,63 | ||

| Шлак | 0,6–1,0 | 0,6–1,1 | 1,19 | ||

| Цемент | 0,9–1,5 | 0,5–0,9 | 0,65 | ||

| Свежеприготов-ленный бетон (на щебне или гравии) | 1,8–2,5 | 0,65–1,0 | 0,84-1,0 |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 16349. Смесители цикличные для строительных материалов. Технические условия..

2.Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций М.: Машиностроение, 1981.

3. Борщевский А.А., Ильин А.С. Механическое оборудование для производства строительных материалов.- М.: Высшая школа, 1987.

4. Дроздов Н.Е., Журавлев М.И. Механическое оборудование заводов ЖБИ.- М.: Стройиздат, 1975.

5. Сергеев В.П. Строительные машины и оборудование.- М.: Высшая школа, 1987.

6. Строительные машины: Справочник. В 2-х томах. Том I: Машины

для строительства промышленных, гражданских сооружений и дорог /А.В.Раннев и др.; под общ. ред. Э.Н.Кузина.- М.: Машиностроение, 1991.

7. Воронцов-Вельяминов Н.П., Шагинов Д.Л., Петров Н.М. Строительные машины. Альбом чертежей.- М.: Госстройиздат, I960.

8. Механическое оборудование предприятий строительных материалов Атлас конструкций. Под ред. М.Сапожникова.- М.: Машиноотроение, 1978.

9. Сапожников М.Я. Машины промышленности строительных материалов. Атлас конструкций,- М.: Машиностроение, 1961.

10. Волынец Н.П. и др. Справочник инженера-технолога предприятия сборного железобетона.- Киев: Будивельник, 1983.

11. Гогия К.К. Формование железобетонных изделий.- М.: Стройиздат, 1989.

12. Константопуло Г.С. Механическое оборудование заводов железобетонных изделий и теплоизоляционных материалов.- М.: Высшая школа, 1988.

13. Королев К.М. Механизация приготовления и укладки бетонной смеси.- М.: Стройиздат, 1986.

14. Михайлов К.В., Фоломеев А.А. Справочник по производству сборных железобетонных изделий.- М.: Стройиздат, 1982.

15. Производство сборных железобетонных изделий. Справочник. Под ред. К.В.Михайлова и К.М.Королева.- М.: Стройиздат, 1989.

16. Анфимов М.И. Редукторы. Конструкция и расчет.- М.: Машиностроение, 1972; 1993-

17. Вайнсон А.А. Транспортирующие машины. Атлас конструкций.- М.: Машиностроение, 1976.

18. Гузенков П.Г. Детали машин.- М.: Высшая школа, 1986.

19. Кузьмин А.В. и др. Расчет деталей машин. Справочное пособие Минск: Высшая школа, 1986.

20. Привода машин. Справочник. Под ред. В.В. Длоугого.- М.: Машиностроение, 1982.

21. Проектирование механических передач/ С. А. Чертовский; Г. А. Снесарвёв, Б. С. Козинцев и др. -М.: Машиностроение, 1984.

22. Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации.–М.: Высш. шк., 2001.–575 с.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 1523; Нарушение авторских прав?; Мы поможем в написании вашей работы!