КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цикловой график. Норматив длительности производственного цикла, резервы и пути снижения его длительности.

|

|

|

|

|

|

|

|

|

|

В простом процессе детали (заготовки) в большинстве случаев изготавливаются партиями, поэтому очень важным является вопрос о рациональном выборе движения партии деталей через всю совокупность последовательно выполняемых операций. Выбранный вид этого движения определяет степень непрерывности и параллельности производственного процесса и время изготовления партии деталей.

Применяют три вида движения партии деталей по операциям технологического процесса: последовательный, последовательно-параллельный, параллельный.

Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями.

Рис. 3.1. График продолжительности технологического цикла при последовательном движении деталей по операциям.

Продолжительность технологического цикла пропорциональна размеру партии и времени выполнения операций. При этом имеют место существенные перерывы партионности. Это связано с тем, что каждая деталь партии, за исключением первой и последней, пролеживает на каждой операции дважды: перед началом обработки и после нее до окончания обработки последней детали в партии. Производственный цикл всегда продолжительнее технологического цикла, так как кроме выполнения технологических операций в него включается время на выполнение контрольных и транспортных операций, время, затрачиваемое на естественные процессы, и время различных перерывов. Как правило, учитывают три основные его составляющие: продолжительность технологического цикла (с учетом перерывов партионности), время естественных процессов (Тест) и время перерывов, не перекрываемых технологическим циклом, т. е. преимуществом последовательного вида движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях.

Сущность последовательно-параллельного вида движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем одна и та же партия деталей обрабатывается параллельно на смежных операциях. Детали передаются с предыдущей операции на последующую поштучно или транспортными партиями.

Рис. 3.2. График продолжительности технологического цикла при последовательно-параллельном движении деталей по операциям.

При построении графика данного вида необходимо учитывать следующие сочетания периодов выполнения смежных операций.

1. Если периоды выполнения смежных операций одинаковые, то детали передаются с предыдущей операции на последующую поштучно или небольшими транспортными партиями сразу же после их обработки.

2. Если продолжительность последующей операции меньше, чем предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней определенного запаса деталей, позволяющего эту операцию выполнять непрерывно. Для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей партией, отложить вправо отрезок, равный в принятом масштабе времени выполнения последующей операции над одной транспортной партией, а влево — отрезок, равный продолжительности последующей операции над всеми предшествовавшими транспортными партиями.

3. Если продолжительность последующей операции больше, чем предыдущей, то в этом случае транспортную партию можно передать с предыдущей операции на последующую сразу же по окончании ее обработки.

При такой организации производственный цикл изготовления партии деталей характеризуется тем, что, во-первых, его продолжительность меньше, чем при последовательном виде движения; во-вторых, в нем отсутствуют перерывы в работе оборудования и рабочих; в-третьих, при этом виде движения общее время пролеживания деталей на операциях намного меньше, чем при последовательном виде движения.

Сущность параллельного вида движения заключается в том, что детали передаются с одной операции на другую поштучно или транспортными партиями (р) сразу же после завершения обработки (независимо от времени выполнения смежных операций).

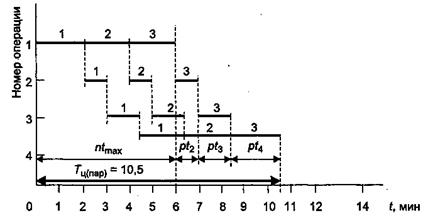

Рис. 3.3. График продолжительности технологического цикла при параллельном движении деталей по операциям.

При этом детали обрабатываются на всех операциях непрерывно и пролеживание их исключено. Это значительно сокращает продолжительность технологического цикла и, следовательно, производственного.

При построении графика параллельного вида движения партии деталей по операциям необходимо соблюдать следующие правила. Сначала построить технологический цикл для первой транспортной партии по всем операциям без пролеживания между ними. На операции с наибольшей продолжительностью построить операционный цикл обработки деталей по всей партии (п) без перерывов в работе оборудования. Для всех остальных транспортных партий достроить операционные циклы.

Из графика видно, что технологический цикл изготовления партии деталей при данном виде движения является самым коротким по сравнению с другими видами движения. Вместе с тем на всех операциях, кроме максимальной по продолжительности, работа осуществляется с перерывами в работе оборудования за исключением случая, когда периоды выполнения операций технологического процесса равны либо кратны, т.е. синхронны. Этот вариант, называемый поточным видом движения, применяется при организации непрерывно-поточных линий.

Однако и при параллельном виде движения партии деталей по операциям технологического процесса детали пролеживают, во-первых, до начала обработки на первой операции и после окончания обработки на последней операции и, во-вторых, внутри транспортной партии.

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность технологического цикла и особенно, если процесс синхронизированный, а также равномерную загрузку рабочих и оборудования и высокую производительность труда. Данный вид движения применяется в серийном и массово-поточном производствах.

Структура производственного цикла сложного процесса определяется составом операций и связей между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов их изготовления. Взаимосвязь операций и процессов обусловливается веерной схемой сборки изделия и технологией его изготовления.

Веерная схема сборки изделия показывает, какие узлы, подузлы, мелкие сборочные единицы можно изготавливать параллельно независимо друг от друга, а какие — только последовательно.

Так как изделия на сборку запускаются партиями, то прежде чем приступить к расчету продолжительности производственного цикла, необходимо определить следующие календарно-плановые нормативы:

· размер партии изделий;

· удобопланируемый ритм;

· количество партий, запускаемых в течение планового периода;

· время операционного цикла партии изделий;

· продолжительность операционного цикла партии изделий по сборочным единицам;

· число рабочих мест, необходимых для изготовления изделий.

Затем построить цикловой график сборки изделий без учета загрузки рабочих мест; закрепить операции за рабочими местами; составить стандарт-план сборки изделий; построить уточненный цикловой график с учетом загрузки рабочих мест и определить продолжительность производственного цикла и опережения запуска-выпуска по сборочным единицам и деталям.

Факторы, связанные с реализацией одного принципа (партионности) и нарушением другого принципа (непрерывности), с увеличением партии изделий требуют такого размера партии, при котором сочетание экономии от реализации первого принципа и потерь от нарушения второго было бы наиболее рациональным с экономической точки зрения. Этот размер партии принято называть экономически оптимальным.

Определение оптимального размера партии изделий является одним из важнейших календарно-плановых нормативов при организации серийного производства, так как все остальные календарно-плановые нормативы устанавливаются на партию предметов труда.

Путями сокращения длительности производственного цикла являются научно-технический прогресс и совершенствование организации труда, производства и управления.

Технический прогресс вызывает сокращение длительности производственного процесса в результате внедрения более совершенных технологических процессов, например точного литья, позволяющего получить заготовки, по своим размерам очень близкие к готовым деталям, что снижает затем время механической обработки их; полного исключения некоторых операций или замены одних другими, более производительными, например, совмещение в одном рабочем цикле нескольких различных технологических операций; интенсификации производственных процессов.

Длительность естественных процессов значительно сокращается в результате замены их соответствующими технологическими операциями. Например, естественная сушка окрашенных деталей может быть заменена сушкой в поле токов высокой частоты со значительным ускорением этого процесса.

Сокращение подготовительно-заключительного времени достигается внедрением поточного метода организации производства, типовых и универсальных приспособлений. Уменьшение продолжительности контроля качества выполняемых операций достигается их механизацией и автоматизацией, совмещением времени выполнения технологических и контрольных операций.

Вскрытию резервов сокращения длительности производственного цикла способствуют фотографии рабочего дня занятых в различных стадиях производственного цикла, которые позволяют определить фактическую длительность рабочего времени цикла и время перерывов, как зависящих, так и не зависящих от рабочих.

3.6. Построение производственного процесса в пространстве. Производственная структура предприятия (цеха) и определяющие её факторы.

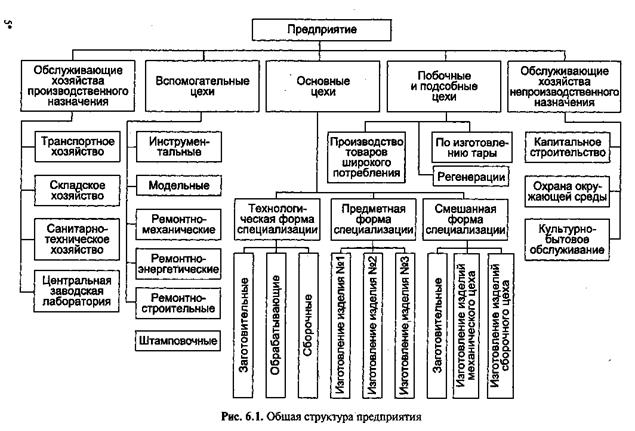

В соответствии с рассмотренным выше содержанием производственного процесса как совокупности основных, вспомогательных и обслуживающих процессов производственного назначения на любом машиностроительном заводе различаются основные, вспомогательные и побочные цехи и обслуживающие хозяйства. Их состав, а также формы производственных связей между ними принято называть производственной структурой предприятия, которая является составной частью общей структуры предприятия.

Цех - организационно обособленное подразделение предприятия, состоящее из нескольких производственных и вспомогательных участков и обслуживающих звеньев. На большинстве промышленных предприятий цех является основной структурной единицей. Часть мелких и средних предприятий может быть построена по бесцеховой структуре. В этом случае предприятие делится непосредственно на производственные участки. Некоторые наиболее крупные предприятия в организационно - административном отношении строятся по корпусной системе, при которой несколько цехов и хозяйств объединяются под единым руководством.

К цехам основного производства относятся цехи, изготовляющие основную продукцию предприятия. Это заготовительные (литейные, кузнечно-прессовые и др.), обрабатывающие (механической обработки деталей, холодной штамповки, термические и др.), сборочные (узловой сборки, генеральной сборки, монтажные, регулировочно-настроечные и др.) цехи.

Вспомогательные цехи способствуют выпуску основной продукции, создавая условия для нормальной работы основных цехов: оснащают их инструментом и приспособлениями, обеспечивают запасными частями для ремонта оборудования и проводят плановые ремонты, обеспечивают энергетическими ресурсами. Важнейшими из этих цехов являются инструментальные, ремонтно-механические, ремонтно-энергетические.

Побочные цехи — это такие, в которых изготавливают продукцию из отходов основного или вспомогательного производства либо восстанавливают использованные вспомогательные материалы для нужд производства.

Подсобные цехи осуществляют подготовку основных материалов для основных цехов, а также изготовляют тару для упаковки продукции.

К обслуживающим хозяйствам производственного назначения относятся: складское хозяйство, транспортное хозяйство, санитарно-техническое хозяйство, центральная заводская лаборатория и др. Все они выполняют работы по обслуживанию основных, вспомогательных и побочных цехов.

Все многообразие производственных структур машиностроительных предприятий в зависимости от их специализации можно свести к следующим типам: заводы с полным технологическим циклом, располагающие совокупностью заготовительных, обрабатывающих и сборочных цехов; заводы механосборочного типа (с неполным технологическим циклом), располагающие ограниченным числом основных цехов и, как правило, получающие необходимые заготовки в порядке кооперирования со стороны; заводы сборочного типа, выпускающие готовые изделия из деталей и комплектующих, изготовляемых на других предприятиях; заводы, специализирующиеся на производстве заготовок, как правило, построенные по принципу технологической специализации; заводы подетальной специализации, производящие отдельные детали, блоки, узлы, подузлы и сборочные единицы.

Основные цехи предприятий машиностроения, в которых производственные процессы проходят заготовительную, обрабатывающую и сборочную стадии, могут быть специализированы в технологической, предметной или предметно-технологической форме.

Технологическая форма специализации в цехах предполагает выполнение определенной части технологического процесса, состоящей из нескольких однотипных операций при весьма широкой номенклатуре обрабатываемых деталей. При этом в цехах устанавливается однотипное оборудование, а иногда близкое по габаритам. Примером цехов технологической специализации могут служить литейные, кузнечные, термические, гальванические и др.; среди механообрабатывающих цехов — токарные, фрезерные, шлифовальные и др. В таких цехах, как правило, изготавливается вся номенклатура заготовок или деталей. Если же это сборочный цех, то в нем собираются все изделия, выпускаемые заводом. Технологическая форма специализации цехов имеет свои преимущества и недостатки. При небольшом разнообразии операций и оборудования облегчается техническое руководство и создаются более широкие возможности регулирования загрузки оборудования, организации обмена опытом, применения рациональных технологических методов производства. Эта форма специализации обеспечивает большую гибкость производства при освоении выпуска новых изделий и расширении изготавливаемой номенклатуры без существенного изменения уже применяемых оборудования и технологических процессов.

Рис. 3.4. Схема формирования цехов по технологическому принципу специализации.

К существенным недостаткам можно отнести усложнение и удорожание внутризаводского кооперирования, ограничение ответственности руководителей подразделений за выполнение только определенной части производственного процесса. По технологическому принципу преимущественно формируются цехи на предприятиях единичного и мелкосерийного производств, выпускающих разнообразную и неустойчивую номенклатуру изделий.

Предметная форма специализации цехов характерна для заводов узкой предметной специализации. В цехах полностью изготавливаются закрепленные за ними детали или изделия узкой номенклатуры, например одно изделие, несколько однородных изделий или конструктивно и технологически однородных деталей.

В цехах с предметной формой специализации устанавливается разнообразное оборудование и оснастка, но выпускают они детали или изделия узкой номенклатуры. Оборудование подбирается в соответствии с технологическим процессом и располагается в зависимости от последовательности выполняемых операций. Такое формирование цехов характерно для предприятий серийного и массового производств.

Предметная форма специализации цехов, так же как и технологическая, имеет свои преимущества и недостатки. К первым можно отнести простое согласование работы цехов, так как все операции по изготовлению конкретного изделия (детали) сосредоточены в одном цехе. Все это приводит к устойчивой повторяемости производственного процесса, повышению ответственности руководителя цеха за выпуск продукции в установленные сроки, в определенном количестве и требуемого качества, к упрощению оперативно-производственного планирования, сокращению производственного цикла, уменьшению числа и разнообразия маршрутов движения предметов труда, сокращению потерь времени на переналадку оборудования, уменьшению межоперационного времени и ликвидации межцехового пролеживания, а также к созданию условий, благоприятных для внедрения поточных методов производства, комплексной механизации и автоматизации.

Рис. 3.5. Схема формирования цехов по предметному принципу специализации.

Цехи, специализированные на выпуске ограниченной номенклатуры предметов труда, целесообразно создавать лишь при больших объемах их выпуска. Только в этом случае оборудование будет загружено полностью и переналадка его, связанная с переходом на выпуск другого объекта, не будет вызывать больших потерь времени. В таких цехах появляется возможность осуществлять замкнутый (законченный) цикл производства продукции. Эти цехи получили название предметно-замкнутых. В них иногда совмещаются заготовительная и обрабатывающая стадии или обрабатывающая и сборочная (например, механосборочный цех).

Технологическая и предметная формы специализации в чистом виде используются довольно редко. Чаще всего на предприятиях машиностроения применяют смешанную (предметно-технологическую) специализацию, при которой заготовительные цехи строятся по технологической форме, а обрабатывающие и сборочные объединяются в предметно-замкнутые цехи или участки.

Под производственной структурой цеха понимают состав входящих в него производственных участков, вспомогательных и обслуживающих подразделений, а также связи между ними. Эта структура определяет разделение труда между его подразделениями, т.е. внутрицеховую специализацию и кооперирование производства.

Производственный участок как объединенная по тем или иным признакам группа рабочих мест представляет собой структурную единицу цеха, которая выделяется в отдельную административную единицу и возглавляется мастером при наличии в одной смене не менее 25 рабочих.

Рабочее место, являющееся первичным структурным элементом участка, представляет собой закрепленную за одним рабочим или бригадой рабочих часть производственной площади с находящимися на ней орудиями труда, в том числе инструментами, приспособлениями, подъемно-транспортным и иными устройствами, соответствующими характеру выполняемых на данном рабочем месте работ. В основу формирования производственных участков, так же как и цехов, может быть положена технологическая или предметная форма специализации.

При технологической специализации участки оснащаются однородным оборудованием (групповое расположение станков) для выполнения определенных операций технологического процесса. Преимущества и недостатки технологической формы специализации участков такие же, как при формировании цехов в соответствии с этой формой специализации.

При предметной форме специализации цех разбивается на предметно-замкнутые участки, каждый из которых специализируется на выпуске относительно узкой номенклатуры изделий, имеющих схожие конструктивно-технологические признаки, и реализует законченный цикл их изготовления. Оборудование этих участков различное и располагается так, чтобы обеспечивалась более полная реализация принципа прямоточное движения закрепленных за участком деталей. В практической деятельности выделяют три вида предметно-замкнутых участков:

1. предметно-замкнутые участки по производству конструктивно и технологически однородных деталей (участки шлицевых валиков, пинолей, втулок, фланцев, шестерен и т.п.);

2. предметно-замкнутые участки по производству конструктивно разнородных деталей, весь технологический процесс изготовления которых состоит, однако, из однородных операций и одинакового технологического маршрута (например, участок круглых деталей, участок плоских деталей и т.п.);

3. предметно-замкнутые участки по производству всех деталей узла, подузла мелкой сборочной единицы или изделия (применяется покомплектная система оперативного планирования, в которой за планово-учетную единицу принимают узловой комплект).

Организация предметно-замкнутых участков обусловливает почти полное отсутствие производственных связей между участками, обеспечивает экономическую целесообразность использования высокопроизводительного специализированного оборудования и технологической оснастки, минимальную продолжительность производственного цикла изготовления деталей, упрощает управление производством внутри цеха. Другие преимущества и недостатки предметной формы специализации участков аналогичны преимуществам и недостаткам при формировании цехов по этой форме специализации.

В цехах с предметной специализацией могут быть созданы участки, как с предметной, так и с технологической специализацией, а в цехах с технологической специализацией формируются технологические участки по группам оборудования и габаритам изделий. Важной частью производственной структуры цеха является состав вспомогательных и обслуживающих подразделений. К ним относятся: участок ремонта оборудования и технологической оснастки, участок централизованной заточки инструмента. Эти участки разгружают вспомогательные цехи от выполнения мелких заказов и срочных работ.

В состав обслуживающих структурных подразделений цехов основного производства входят: складские помещения (материальные и инструментальные кладовые), внутрицеховой транспорт (тележки, электрокары, конвейеры и др.) и пункты для осуществления технического контроля качества продукции, оснащенные контрольно-измерительной техникой.

Контрольные вопросы:

1. Структура производственного процесса.

2. Организация производственного процесса во времени.

3. Производственный цикл.

4. Построение производственного процесса в пространстве.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 269; Нарушение авторских прав?; Мы поможем в написании вашей работы!