КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация поточного и автоматизированного производства. Основы организации ПП. Понятие и основные признаки.

|

|

|

|

Поточное производство, классификация поточных линий, современные проблемы поточного производства.

Развитие предметной формы специализации цехов (участков) приводит к созданию поточного производства — наиболее прогрессивной и эффективной формы организации производственных процессов, основанных на ритмичной повторяемости согласованных во времени основных и вспомогательных операций. Эти операции выполняются на специализированных рабочих местах, расположенных в последовательности технологического процесса, которая в максимальной степени позволяет реализовать:

Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке следования операций технологического процесса.

Принцип специализации в условиях поточного производства воплощается в создании специализированных поточных линий, предназначенных для обработки одного закрепленного заданной линией изделия или нескольких технологически родственных изделий.

Принцип непрерывности, проявляется в виде непрерывного (без межоперационного пролеживания) движения изделий по операциям при непрерывной работе рабочих и оборудования. Подобные линии называются непрерывно-поточными.

Принцип параллельности предусматривает Параллельное движение изделий, при котором они передаются с операции на операцию поштучно либо небольшими транспортными партиями.

Принцип ритмичности характеризуется ритмичным выпуском продукции с линии и ритмичным повторением всех операций на каждом рабочем месте.

На непрерывно-поточных линиях с поштучной передачей выпуск (запуск) каждого изделия осуществляется через один и тот же интервал времени, называемый тактом линии (или поштучным ритмом). Такт линии, как правило, строго согласован с производственной программой. При передаче изделий транспортными партиями ритмичность работы непрерывно-поточной линии характеризуется интервалом времени, отделяющим выпуск (запуск) одной партии от выпуска последующей за ней, т.е. ритмом линии.

Таким образом, за время каждого ритма на линии и рабочих местах выполняется одинаковый по количеству и составу объем работы.

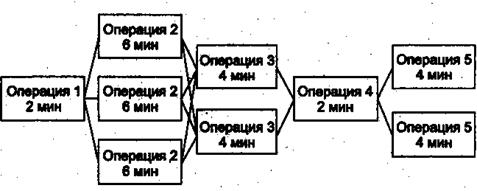

Чтобы наглядно пояснить, почему подобное производство называется поточным, обратимся к следующему примеру. Пусть технологический процесс обработки детали А27 состоит из пяти операций, время выполнения которых соответственно равно: t1 = 2 мин, t2 = 6 мин, t3= 4 мин, t4= 2 мин, t5 = 4 мин. Задана месячная программа (N3 = 9000 шт.). Эффективный фонд времени работы оборудования за месяц составляет 300 ч, или 18 000 мин.

Очевидно, что такт линии будет равен 2 мин/шт. (18 000: 9000), штучное время на всех операциях равно или кратно такту. Следовательно, для согласования ритмичной работы на 1-й операции необходимо иметь один станок, на 2-й операции - втрое больше станков, чем на 1-й, так как время выполнения 2-й операции в 3 раза больше (6: 2 = 3). Аналогично рассчитывается потребное число станков на всех остальных операциях. Схематически это представлено на рис.4.1.

Рис.4.1. Схема организации поточного производства

Приведенная схема наглядно показывает, почему такое производство названо поточным. Чем уже русло потока, тем быстрее его течение, и наоборот. Для организации поточного производства характерны следующие признаки:

· возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

· оснащение рабочих мест поточной линии специальным оборудованием, инструментом и приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

· размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

· транспортная направленность, регламентирующая все производство во времени и в пространстве;

· высокая степень механизации и автоматизации процессов производства;

· непрерывно повторяющееся единообразие всех производственных факторов - качества и форм материалов, инструментов, приспособлений и т.п.;

· равномерность выпуска продукции на основе единого расчетного такта поточной линии;

· немедленная (т.е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей при помощи специальных транспортных средств.

Условиями для перехода на поточные методы производства являются:

· достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий;

· углубление специализации завода, цехов, участков и рабочих мест; отработка конструкций изделий с точки зрения требований поточной технологичности;

· разработка технологического процесса, обеспечивающего наибольшую пропорциональность в потоке, а в серийном производстве — унификация технологии и применение групповой обработки.

4.2.Классификация поточных линий. Особенности организации непрерывно-поточных линий. Особенности организации прерывно–поточных линий.

Организационные формы поточных линий весьма разнообразны, поэтому целесообразно делить их на группы по классификационным признакам.

1. По степени специализации различают одно- и многопредметные поточные линии.

Однопредметные поточные линии, как правило, являются постоянно-поточными, для которых характерны:

а) производство одного вида продукции в течение длительного времени, до смены объекта производства на заводе;

б) постоянно действующий, несменяемый технологический процесс;

в) большой масштаб производства однотипной продукции. Чаще всего эти линии применяют в условиях массового или крупносерийного производства.

Многопредметные поточные линии создаются в тех случаях, когда программа выпуска продукции одного вида не обеспечивает достаточно загрузки комплекта оборудования линии. В зависимости от метода чередования объекта производства такие линии подразделяются на переменно-поточные и групповые.

Переменно-поточная линия - это линия, на которой обрабатывается несколько конструктивно однотипных изделий разного наименования, обработка ведется поочередно через определенный интервал времени с переналадкой рабочих мест (оборудования) или без их переналадки. В период изготовления предметов определенного 'наименования такая линия работает по тем же принципам, что и однопредметная,

Групповая линия — это линия, на которой обрабатывается несколько изделий разных наименований по групповой технологии и с использованием групповой оснастки либо одновременно, либо поочередно, но без переналадки оборудования (рабочих мест).

2. По степени непрерывности технологического процесса различают непрерывно-поточные и прерывно-поточные (прямоточные) линии.

Непрерывно-поточными могут быть как одно-, так и многопредметные поточные линии. На непрерывно-поточных линиях предметы труда непрерывно передаются с операции на операцию поштучно или небольшими транспортными партиями с помощью механизированных или автоматизированных транспортных средств (конвейеров) через одинаковый промежуток времени, равный такту или ритму потока. При этом время выполнения всех операций технологического процесса на данном рабочем месте должно быть равно или кратно такту (ритму). Такой технологический процесс принято называть синхронизированным.

Прерывно-поточными также могут быть одно- и многопредметные поточные линии. Они создаются в тех случаях, когда длительность операции не равна или не кратна такту и при этом не достигается полная непрерывность производственного процесса. Для поддержания беспрерывности процесса на наиболее трудоемких операциях создаются межоперационные оборотные заделы. Прерывно-поточные однопредметные линии наиболее широко применяются в механообрабатывающих цехах массового и крупносерийного производств, а прямоточные многопредметные - в механообрабатывающих цехах серийного и мелкосерийного производств.

3. По способу поддержания ритма различают линии с регламентированным и свободным ритмом.

Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Здесь ритм поддерживается с помощью конвейеров, перемещающих предметы труда с определенной скоростью, или с помощью световой либо звуковой сигнализации при отсутствии конвейеров.

Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока (непрерывный и прерывный), и соблюдение ритма в этом случае возлагается непосредственно на работников данной линии. Величина ритма должна соответствовать расчетной средней производительности за определенный период (час, смену).

4. По виду использования транспортных средств различают линии со средствами непрерывного действия (конвейерами), с транспортными средствами дискретного действия и линии без транспортных средств.

Линии с транспортными средствами непрерывного действия в зависимости от функций, выполняемых этими средствами, подразделяются на:

1) линии с транспортным конвейером;

2) линии с рабочим конвейером;

3) линии с распределительным конвейером.

Линии с транспортными средствами дискретного действия в зависимости от разновидности этих средств могут быть подразделены на несколько видов. К транспортным средствам дискретного действия относятся: бесприводные (гравитационные) транспортные средства (рольганги, скаты, спуски и др.); подъемно-транспортное оборудование циклического действия (мостовые краны, монорельсы с тельферами, электротележки, электрокары и др.).

Линии без наличия транспортных средств - это линии с неподвижным предметом труда (как правило» при сборке крупных объектов).

5. По характеру движения конвейера различают линии с непрерывным и пульсирующим движением конвейера.

Линии с непрерывным движением конвейера создаются в тех случаях, когда по условию технологического процесса операции должны выполняться во время движения рабочего конвейера без снятия предметов труда с рабочих мест либо операции должны выполняться на стационарных рабочих местах (транспортный конвейер).

Линии с пульсирующим движением конвейера применяются, если по условию технологического процесса операции должны выполняться при неподвижном объекте производства на рабочем конвейере. В этом случае привод конвейера включается автоматически через заданный интервал только на время, необходимое для перемещения изделий на следующую операцию.

6. По уровню механизации процессов различают автоматические и полуавтоматические поточные линии.

Автоматические поточные линии характеризуются объединением в единый комплекс технологического и вспомогательного оборудования и транспортных средств, а также автоматическим централизованным управлением процессами обработки и перемещения предметов труда. На этих линиях все технологические, вспомогательные и транспортные процессы полностью синхронизированы и действуют в едином такте (ритме).

В зависимости от номенклатуры выпускаемых изделий и технологии их изготовления выбирают:

- многопредметные непрерывно-поточные линии с последовательным изготовлением (переменно-поточные) или с параллельным изготовлением (многорядные), либо групповые, если технологический процесс изготовления изделий разного наименования синхронизирован и при переходе с изготовления одного изделия определенного наименования на другое не требуется переналадка оборудования;

- многопредметные прерывно-поточные линии (переменно-поточные иди групповые), если процессы изготовления изделий не синхронизируются.

После выбора вида поточной линии определяют тип оборудования и транспортных средств. Выбор типа технологического оборудования для формирования поточной линии предопределяется характером технологического процесса, составом, сложностью и назначением входящих в него операций, габаритами, массой изготовляемого изделия и требованиями, предъявляемыми к его качеству.

При выборе транспортных средств поточно-механизированного и автоматизированного производства учитывают конфигурацию, габаритные размеры, массу, особенности выполнения операций и их синхронизацию, объем и постоянство выпуска изделий, а также функции, выполняемые транспортными устройствами и системами, их технические и эксплуатационные возможности.

Организация однопредметной непрерывно-поточной линии (ОНПЛ) — наиболее совершенная форма организации поточного производства, при которой:

а) нормы времени выполнения операций равны или кратны такту (ритму);

б) предметы труда перемещаются с одного рабочего места на другое без пролеживания (параллельный вид движения);

в) каждая операция закреплена за определенным рабочим местом (узкая специализация рабочих мест);

г) рабочие места расположены в порядке последовательности рабочего процесса.

Если продолжительность каждой операции равна такту или ритму, то на каждой операции достаточно одного рабочего места и изделия через один и тот же интервал времени будут передаваться с предыдущей операции на последующую: Если же продолжительность операции кратна такту, то на параллельно работающих рабочих местах каждой операции будет обрабатываться одновременно несколько изделий, поступающих в определенной последовательности.

Основными календарно-плановыми нормативами ОНПЛ являются:

а) такт или ритм потока;

6) число рабочих мест по операциям и по всей поточной линии;

в) период конвейера и система адресования;

г) длина ленты конвейера;

д) скорость движения ленты конвейера и пропускная способность поточной линии;

е) величина заделов и незавершенное производство;

ж) продолжительность производственного цикла;

з) мощность, потребляемая конвейером.

Характерной особенностью многопредметной непрерывно-поточной линии (МНПЛ) является более широкая их специализация по сравнению с ОНПЛ. На каждой МНПЛ изготавливается, как правило, несколько технологически родственных видов продукции, а на каждом рабочем месте выполняется несколько детале-операций.

В зависимости от метода чередования изготавливаемой продукции МНПЛ подразделяются на групповые (с последовательным чередованием) и переменно-поточные (с последовательно-партионным чередованием). Технологические процессы всех изготавливаемых изделий синхронизированы.

Групповой называют поточную линию, на которой технологически родственные изделия обрабатываются без переналадки оборудования. Каждое рабочее место оборудуется групповыми приспособлениями, необходимыми для обработки закрепленной за линией группы изделий.

Переменно-поточной называют поточную линию, на которой чередующимися партиями непрерывно обрабатываются или собираются изделия разных наименований либо типоразмеров. При переходе от партии одних изделий к партии других обязательна переналадка оборудования. Это связано с различием применяемой технологии и технологической оснастки при обработке изделий различных наименований. В каждый период на линии изготавливается изделие только одного наименования.

Движение предметов труда на ОППЛ осуществляется параллельно-последовательно. На каждой операции обработка определенного количества предметов труда ведется непрерывно, а на следующие операции они подаются частями (транспортными партиями), чаще всего поштучно, по бесприводным транспортным средствам (скатам, склизам, желобам, рольгангам), работающим в свободном ритме. Время, в течение которого повторяется изготовление определенного количества предметов на всех операциях, принято называть периодом оборота или обслуживания поточной линии.

Для того чтобы свести к минимуму наличие оборотных заделов, а также время простоя оборудования и рабочих, необходимо установить наиболее целесообразный регламент работы линии. С этой целью рассчитывают следующие календарно-плановые нормативы:

· укрупненный такт (ритм) поточной линии;

· число рабочих мест по операциям и по всей поточной линии;

· стандарт-план работы поточной линии;

· размер и динамику движения межоперационных оборотных заделов;

· продолжительность производственного цикла.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 100; Нарушение авторских прав?; Мы поможем в написании вашей работы!