КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Преси для гранулювання біопалива

|

|

|

|

Інші технології сушіння

Серед альтернативних технологій сушіння, які отримали певне поширення в біопаливній галузі:

* Сушильні комплекси "фонтанного типу";

* Кінетичні агрегати для сушки і подрібнення матеріалів;

* Роторні барабанні сушарки;

* Шнекові сушарки.

На сьогоднішній день жодна з перелічених технологій не одержали масового поширення через незавершеність конструкторських розробок, а також у ряді випадків - за причини принципових недоліків у застосуванні саме для сушіння сировини для твердого біопалива. Однак сам факт ведення подібних розробок позитивний і вселяє надію на те, що в майбутньому виробництво біопалива стане ще більш ефективним, економічним і безпечним.

Методи гранулювання формуванням і екструзією засновані на здатності дисперсних матеріалів, утворювати гранули необхідної форми і розмірів в результаті силової дії робочих органів на оброблювану масу та продавлюванням її через отвори [68-71].

Гранулювання методом формування включає ряд стадій:

· підготовку вихідного продукту (нейтралізацію, плавлення, змішування реагентів і т. п.);

· власне формування або екструзію (продавлювання маси через перфоровану поверхню в результаті силової дії);

· охолоджування, дроблення, класифікацію гранул за розмірами.

Преси для гранулювання класифікуються:

· за принципом пресування – на преси із закритою і відкритою камерами, в яких протитиск створюється відповідно глухою стінкою та силою тертя об бічну стінку камери;

· за типом робочих органів, що створюють зусилля пресування, на наступні: шнекові, плунжерні, вальцеві і комбіновані.

а) Шнекові гранулятори

Можуть бути циліндровими і конічними, одно- і двошнековими, з горизонтальним і вертикальним розташуванням шнеків (рис 1.10).

Рис. 1.9 Шнекові гранулятори

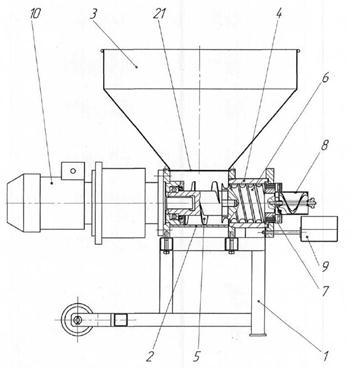

На рис.1.10 зображена одна з можливих конструкцій шнекового гранулятора.

Рис.1.10 Принципова схема шнекового гранулятора

Гранулятор складається з рами 1, на якій закріплена приймальна камера з приймальним бункером 3 та робоча камера 4, в яких розташовані подаючий 5 та пресуючий 6 шнеки.

В торці робочої камери закріплена кільцева матриця 7 з філь'єрами для екструдованого продукту. З зовнішнього боку матриці 7 розміщені гранулоутворюючий пристрій 8 і лоток 9 для відведення відходу. Привод шнеків 5 і 6, а також гранулоутворюючого пристрою 8 здійснюється від загального силового приводу 10.

Працює гранулятор таким чином: переробляємий продукт завантажується в прийомний бункер З і при включеному силовому приводі 10 подається подаючим шнеком 5 до пресуючого шнеку 6, який продавлює продукт скрізь філь'єри матриці 7. На виході з філь’єр матриці 7 джгути продукту розрізаються на гранули лезами основних ножів. Довжина гранул залежить від кількості ножів та від кількості подаваємого в одиницю часу продукту та може регулюватися заслінкою 21 приймальної камери 2.

Для шнекових грануляторів характерний високий питомий тиск формування унаслідок великих деформацій зрушення. Ця особливість може бути віднесена як до переваг, так і до недоліків шнекових грануляторів. Перевагою являється висока міра гомогенізації і міцності готових гранул, а недоліком – велика енергоємність, можливість небажаної термічної дії на матеріал.

б) Плунжерні екструдери

У плунжерних екструдерах, широко вживаних у виробництві фторопластів, на відміну від шнекових формування є результатом одноосного стискування. Зазвичай в циліндр плунжерного екструдера завантажують велику порцію матеріалу, який в процесі формування практично не перемішується. При цьому ускладнюється прогрівання формованого матеріалу. Плунжерні преси, як правило, використовують для матеріалів, які розм'якшуються без підігрівання або заздалегідь нагріваються перед завантаженням до температури плавлення. До недоліків цього типу грануляторів можна віднести періодичність процесу, необхідність ретельного очищення циліндра і всіх робочих поверхонь перед кожним завантаженням.

в) Вальцеві гранулятори

Вальцеві гранулятори поділяються:

1. За розміщенням осей пресуючих валків:

- гранулятори з горизонтальним розміщенням осей пресуючих валків;

- гранулятори з вертикальним розміщенням осей пресуючих валків.

2. За типом приводного механізму:

- матриця нерухома, до руху приводяться тільки пресуючі ролики;

- матриця та пресуючі ролики приводяться до руху;

- тільки матриця приводяться до руху.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 522; Нарушение авторских прав?; Мы поможем в написании вашей работы!