КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вибропреобразователи их преимущества и недостатки

|

|

|

|

Частотный (спектральный) анализ вибрационных характеристик его основная цель при идентификации источников колебаний.

Общая характеристика вибрационного контроля для оценки технического состояния судовых объектов, параметры вибрации их взаимосвязь.

TDC

Признаки нарушения процесса сгорания топлива и возможные причины, вызывающие эти нарушения

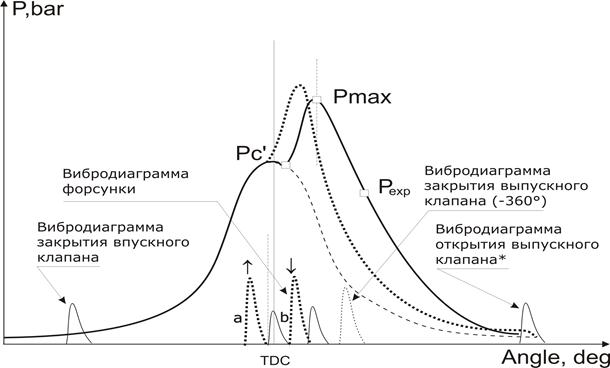

| Эталонная кривая процесса сгорания топлива в сравнении с текущей кривой | Рассогласование текущих значений параметров с эталонными | Возможные причины нарушения процесса сгорания топлива | ||||||||

| Рi | tвг | nдв | Pz | Pc | Pexp | Ps | aPmax | Ne | ||

| | | -- | -- | -- | | | -- | ¯ |

1.Подтекание форсунки

Увеличивается Pexp и температура выпускных газов.

Признаки нарушения процесса сгорания топлива и возможные причины, вызывающие эти нарушения

| Эталонная кривая процесса сгорания топлива в сравнении с текущей кривой | Рассогласование текущих значений параметров с эталонными | Возможные причины нарушения процесса сгорания топлива | ||||||||

| Рi | tвг | nдв | Pz | Pc | Pexp | Ps | aPmax | Ne | ||

| ¯ | | -- | ¯ | -- | | | -- | ¯ |

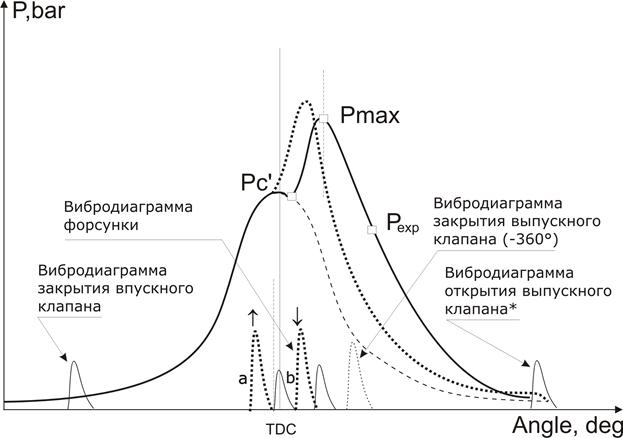

1.Поздняя подача топлива.

2.Плохое качество

топлива (высокое CCAI)

3. Плохой распыл

топлива

Смещается за ВМТ начало видимого сгорания Pс'.

Уменьшается Pz, увеличивается Pexp и температура выпускных газов.

Изменяется форма, уменьшается амплитуда и смещается вправо вибродиаграмма форсунки.

a – передний фронт первого виброимпульса соответствует подъему иглы форсунки

b – передний фронт второго виброимпульса соответствует посадке иглы форсунки

* возможна фиксация открытия выпускного клапана на некоторых моделях МОД

Признаки нарушения процесса сгорания топлива и возможные причины, вызывающие эти нарушения

| Эталонная кривая процесса сгорания топлива в сравнении с текущей кривой | Рассогласование текущих значений параметров с эталонными | Возможные причины нарушения процесса сгорания топлива | ||||||||

| Рi | tвг | nдв | Pz | Pc | Pexp | Ps | aPmax | Ne | ||

| ¯ | | -- | ¯ | -- | | | ¯ | ¯ |

1.Неплотность

всасывающего клапана ТНВД.

2.Низкое

давление

создаваемое

ТНВД.

Смещается за ВМТ начало видимого сгорания Pс'.

Уменьшается Pz, увеличивается Pexp и температура выпускных газов.

Изменяется форма, уменьшается амплитуда и смещается вправо вибродиаграмма форсунки.

Признаки нарушения процесса сгорания топлива и возможные причины, вызывающие эти нарушения

| Эталонная кривая процесса сгорания топлива в сравнении с текущей кривой | Рассогласование текущих значений параметров с эталонными | Возможные причины нарушения процесса сгорания топлива | ||||||||

| Рi | tвг | nдв | Pz | Pc | Pexp | Ps | aPmax | Ne | ||

| ¯ | ¯ | -- | | -- | ¯ | ¯ | | ¯ |

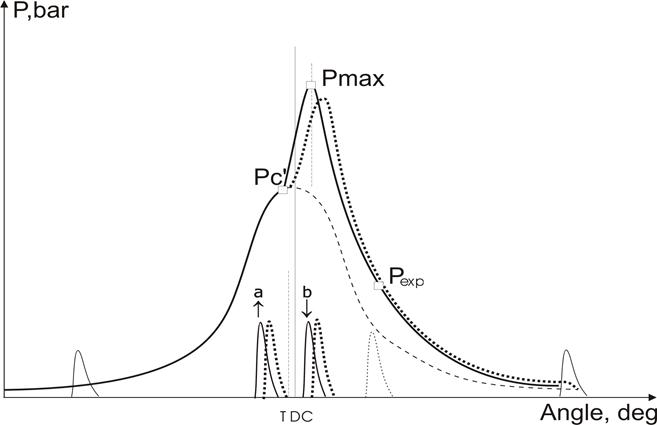

Ранняя подача

топлива

Момент начало видимого сгорания топлива Pc смещается на линию сжатия. Характерный перегиб индикаторной диаграммы в момент начала сгорания может вообще не проявляться.

Увеличивается Pz.

Уменьшается Pexp и температура выпускных газов.

Увеличивается «жесткость» рабочего процесса – скорость повышения давления на первой фазе сгорания. Увеличивается механическая напряженность двигателя и ударные нагрузки на подшипники.

Вибродиаграмма форсунки смещается влево.

Вибрация возникают при появлении неуравновешенных сил и их моментов в движущихся деталях и узлах СТС и гидромеханических процессах.

Типичные появления вибрации:

1)периодические процессы, интенсивность которых возрастает при наличии дисбалансов, неполадок, повреждений;

2)вибрационные импульсы от ударов, зазорах, люфтах, кинематических парах;

3)случайные колебания из-за явлений кавитации и турбулентности. Случайные колебания накладываются на периодические импульсные сигналы, образуя общий вибрационный фон.

Изменяющийся уровень вибрации (чаще всего растущий) служит основным симптомом развивающейся неисправности или указанием имеющихся повреждений.

Вибрационный анализ является средством быстрого и точного определения зарождающейся, развивающейся неисправности или возникшего отказа.

При измерениях и анализе энергетических характеристик вибрации можно определить общий уровень вибрации, а спектральный анализ вибрации позволяет выявить источник колебаний.

Существуют следующие параметры вибрации:

1) частота колебаний (вибрации):

f = 1/ T, 1/с или Hz,

где Т - период колебаний.

2)вибрационное перемещение: S [мм] или [мк]

Энергетические характеристики:

3)скорость вибрации:

V=2π·f·S мм/с или м/с.

Характеризует затраченную на вибрацию механическую мощность:

4) ускорение вибрации:

W=4π2·f2·S = V·S м/с2 или g (9,8 м/с2 )

Характеризует силу, развиваемую вибрационным процессом.

Взаимосвязь между указанными параметрами прослеживается при вращении точки Р на радиусе R, с постоянной угловой скоростью ω.

Р

Р

ω

A

A

В любой момент времени горизонтальная составляющая Х будет равна:

X = R · cos α = R · cos (ω t);

V = ω R · sin (ω t) = ω X;

W = - ω2 R cos (ω t) = ω2 X.

В свою очередь, угловая скорость ω относится к периоду Т как:

ω=2π/Т=2π·f

V=2π·f·S

W=4π2·f2·S

Судовые механические средства практически никогда не вибрируют в форме простого гармонического колебания, им характерны сложные колебания узлов и деталей в условиях наложения на них колебаний вибрационно активных СТС.

|

Энергетические характеристики позволяют определить ТС объекта по величине вибрации, а частотный (спектральный) позволяет установить (уточнить) место и характер неисправности:

Различные детали и узлы вибрируют на одной или нескольких дискретных частотах, взаимодействие этих колебаний приводит к сложной волновой картине в

месте измерения вибрации. Суммарный вибрационный сигнал содержит также частотные составляющие, которые вызываются различными источниками вибрации или могут явиться следствием механического резонанса других деталей или узлов. Поэтому, кроме частоты, эквивалентной основному источнику вибрации fос (t), суммарный спектр содержит другие, так называемые, фоновые составляющие fф (t).

Суммарное вибрационное поле можно представить в виде суммы отдельных слагаемых, отдельных источников:

i=n

X∑ (t) = ∑ xi (t),

1

m

X∑ (t) = ∑ (xос (t) + xф (t)).

1

В свою очередь, каждое из слагаемых fi (t) является периодической функцией, которую можно представить рядом Фурье:

i=n

xi (t) = ∑ Si cos (i x f1 x t - φj),

1

где:

φj – фазовый угол,

i - порядок гармоники,

f1 - основная частота колебаний,

Si - амплитуда колебаний.

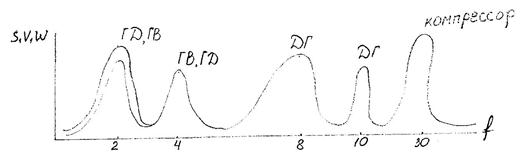

Суммарный спектр вибрационного поля СТС представляется в виде зависимостей амплитуд S; V; или W от частоты f и отражают действительное вибрационное поле. С целью идентификации источника колебаний из него выделяются составляющие дискретные частоты, которые генерируются основными источниками,

F∑ (f) = Fос (f) + Fф (f).

Частоты колебаний, генерируемые источниками периодических вибрационных процессов протекают на частотах их вращения и определяются:

f = i · n

где n - частота вращения, с-1;

i =1,2,3… - числа натурального ряда, определяющие порядок гармонических составляющих.

Так, например,

если частота вращения приводного электродвигателя насоса составляет

1200 мин-1, то основная частота колебаний электродвигателя и насоса составляет: f1ЭД=1200:60 =20Hz;

если частота вращения газотурбокомпрессора (ГТК) составляет 9000 мин-1,

то основная частота его колебаний составит:

f1ГТК=9000:60 =150Hz.

Обычно пик колебаний наблюдается на первой или второй гармонической составляющей.

Используя частотную селекцию сигналов можно определить величину вибрации, которая генерируется СТС и локализовать его узел или деталь.

Наибольший уровень вибрации судовых конструкций и СТС создаёт гребной винт (ГВ). Лопасти ГВ подвергаются периодическим воздействиям от неравномерного поля скоростей и гидродинамических сил. Периодически действующие гидродинамические силы передаются через гребной вал, подшипники валопровода на корпус судна и через фундаментные опоры на СТС.

Гидродинамические силы имеют составляющие по всем трём осям пространственной системы координат X, Y, Z.

Неуравновешенность ГВ, вызванная его повреждениями или неточностями изготовления проявляются на частотах: f гв1 = i · nгв в поперечной плоскости.

Осевая сила Рх является причиной продольных колебаний валопровода, а момент Мх – его крутильных колебаний.

Сила Рy и момент Мz – вызывают вибрацию корпуса судна в вертикальной плоскости. Сила Рz и момент Мy вызывают вибрацию корпуса судна в поперечной плоскости. Гармонические составляющие упора и крутящего момента в осевом направлении (Рх, Мх) проявляются на частотах: f гв2 = i · zгв · nгв, причём наибольшие величины вибрации проявляются на первой и второй гармонических составляющих (i =1,2).

Гармонические составляющие сил и моментов в поперечной плоскости

(Ру, Рz, Му, Мz) проявляются на частотах f гв3 = (i · zгв + 1)· nгв.

ГВ с чётным числом лопастей создают бóльшие амплитуды колебаний упора и крутящего момента в осевом направлении и малые в поперечной плоскости. При нечётном числе лопастей – более высокие значения имеют амплитуды колебаний вызванные изгибающим моментом и поперечной силы.

Вибрация характеризуется пространственным вектором с тремя координатами - X, Y, Z. Вибрацию необходимо измерять по всем основным составляющим, которые, в результате, отображают сложную волновую картину колебательного процесса. В связи с этим выбор местоположения и направление оси установки вибропреобразователей представляют одну из основных задач анализа вибрационных характеристик объекта и их интерпретации, так как, если сигнал не содержит информации относительно исследуемого узла, то никакой, даже самый сложный анализ не позволит определить его техни

ческое состояние.

Подшипники являются наилучшим местом для измерения вибрации. Именно в этих местах прикладываются основные динамические усилия и нагрузки, поэтому они являются «критическими компонентами» СТС. Вибропреобразователь лучше всего устанавливать на корпусе подшипника. Если это невозможно, то измерения вибрации должны производиться в месте, максимально близко расположенным к подшипнику, с наименьшим импедансом между подшипником и местом установки вибропреобразователя. Основная информация о вибрационном состоянии узла м.б получена при совпадении оси

датчика с основным направлении действия вибрационных возмущений. Для всестороннего анализа измерения целесообразно производить по трём ортогональным осям.

В процессе измерения вибрации механические колебания преобразуются в электрические сигналы и, затем, в измеряемые величины.

В качестве преобразователей используются:

1)пьезокерамика, представляющая собой пластины, колеблющиеся в направлении своей толщины;

2)индуктивные, представляющие собой дифференциальную катушку с продольным или поперечным расположением якоря.

Преимущества:

индуктивного датчика:

1)неограниченный ресурс;

2)возможность измерения при температурах до 300°С.

3).защищённость от внешних воздействий

пьезокерамического датчика:

1.малые габариты

2.возможность измерений в широком частотном диапазоне

Недостатки:

пьезокерамического датчика:

1)ограниченный ресурс;

2)при температурах выше 60°С требуется охлаждение датчика;

индуктивного датчика:

1)относительно большие габариты.

2).ограниченные частоты измерений (как правило до 1000 Hz)

Крепление датчиков на объекте должно быть достаточно жестким для обеспечения плоскостной механической связи. Места крепления датчиков должны быть очищены от краски, грязи, жидкостей и смазки, которые играют роль демпферов колебаний.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1289; Нарушение авторских прав?; Мы поможем в написании вашей работы!