КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Хвильова передача

|

|

|

|

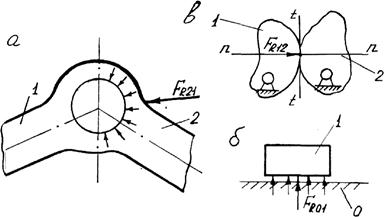

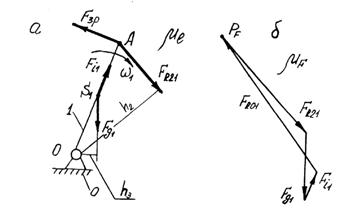

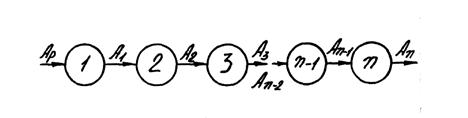

Рис. 5.11

Під час обертання генератор 1 своїми роликами обкочує пружно деформований зубчастий вінець 3 по нерухомому центральному колесі 2 переміщуючи у коловому напрямі у бік власного обертання осей зачеплення, або хвилі деформації. При різних числах зубців 2 та гнучкого вінця 3 це приводить до обертання вінця, а отже і з'єднаного з ним веденого вала у напрямі, протилежному напряму обертання генератора 1.

Визначимо передаточне відношення хвильової передачі в планетарному одноступінчатому виконанні /рис. 5.11/.

| ω 1 | ω 1- ω 1=0 | |

| ω 2=0 | ω 2- ω 1=- ω 1 | |

| ω 3 | ω 3- ω 1 |

Залежність між кутовими швидкостями ω1 генератора I і /ведучої ланки/ та ω 3 пружного вінця /веденої ланки / можна дістати, користуючись методом обертання руху. Для цього всьому механізму надамо кутову швидкість – ω 1: при цьому в оберненій передачі генератор буде немов би зупинений, а гнучкий вінець і жорстке колесо обертатимуться в одному напрямі відповідно з кутовими швидкостями:

Передаточне відношення від колеса 2 до гнучкої ланки 3 в оберненому русі визначиться відношенням

/5.62/

/5.62/

З відношенням /5.62/ маємо:

. /5.63/

. /5.63/

Враховуючи, що передаточне відношення U (1)32 в зображеній передачі визначається як і звичайної передачі відношенням чисел зубів, тобто  і z2>z3, то рівняння /5.63/ остаточно прийме вид

і z2>z3, то рівняння /5.63/ остаточно прийме вид

. /5.64/

. /5.64/

5. 12 Проектування планетарних механізмів.

Планетарні механізми виконують звичайно з декількома сателітами, розміщеними на рівних відстанях один від одного. При числі сателітів, рівному k, вони повинні бути встановлені один відносно одного під кутами 2 p/ k.

При збільшенні числа сателітів навантаження на кожну пару зубів зменшується; це дозволяє застосовувати колеса менших розмірів, а тому і загальні габарити механізму зменшуються. Однак існує межа числа сателітів. Максимальне число сателітів може бути таким, щоб вершинами своїх зубів сателіти не торкалися один одного. Для того, щоб планетарний механізм можна було скласти, необхідно щоб зуби сателітів могли одночасно ввійти в зачеплення з зубами обох центральних коліс. Виконання цих і інших умов повинно бути враховано при проектуванні планетарних механізмів, яке зводиться до визначення числа зубів коліс, при заданому передаточному відношенні і підбору числа сателітів.

При проектуванні планетарного механізму необхідно виконати наступні умови: забезпечення заданого передаточного відношення, умову співвісності, умову складання, умову сусідства.

Розглянемо всі ці умови на прикладі редуктора Джемса /рис. 5.12/.

Забезпечення заданого передаточного відношення

Визначимо необхідне співвідношення між числом зубів коліс редуктора Джемса для забезпечення заданого передаточного відношення, використавши формулу передаточного відношення планетарної передачі /5.60/, отримаємо:

. /5.65/

. /5.65/

Умова співвісності.

Для виконання умови співвістиності необхідно щоб осі центральних

/сонячних/ коліс 1 і 3 і водила Н лежали на одній прямій /осі/ 00.

Із рис. 5.12 видно, що для виконання цієї умови необхідно забезпечити наступне співвідношення між радіусами коліс:

r3=r1+2r2. /5.66/

Виразимо радіуси через модуль і числа зубів

. /5.67/

. /5.67/

Скоротивши це рівняння на m/2, отримаємо:

z3 = z1 + 2 z2 . /5.68/

Звідки

. /5.69/

. /5.69/

Редуктор Джемса

|

Рис.5.12

Таким чином число зубів сателітів залежить від числа зубів центральних коліс. Із рівняння /5.69/ випливає, що оскількі Z2повинно бути числом цілим, то числа зубів Z1 I Z3 повинні бути або обидва парними, або обидва непарними.

Умова складання.

При числі сателітів рівним одиниці, передача завжди може бути складена, якщо виконується умова співвісності. В загальному випадку при числі сателітів К>1 цієї умови уже недостатньо.

Для того щоб механізм, який включає К сателітів, міг бути складений,

тобто зуби сателітів одночасно могли ввійти в зачеплення з зубами обох центральних коліс, необхідно, щоб відношення суми чисел зубів центральних коліс до числа сателітів було цілим числом, тобто:

,

,

де С – ціле число.

Умова сусідства.

Для забезпечення умови сусідства необхідно, щоб сусідні сателіти не черкалися головками зубців, тобто щоб відстань між центрами обертання сателітів була більшою двох радіусів кіл вершин, тобто

O2O2`>2ra2. /5.70/

Визначивши із рис.5.12 відстань O2O2` і виразивши ra2 через модуль і число зубів, знайдемо:

/5.71/

/5.71/

Нерівність /5.71/ забезпечує умову сусідства, тобто умову не черкання сусідніми сателітами один одного.

5. 13 Методи нарізання зубів зубчастих коліс

Зубчасті колеса виготовляються багатьма способами. Всі ці способи можна віднести до двох методів виготовлення: метод копіювання, та метод обкатування.

Методи нарізання зубів зубчастих коліс викладені в [1,2,3,4].

5.14. Підрізування зубів. Найменше число зубів на колесі.

Розглянемо можливий випадок, коли вершина зуба колеса вкорінюється в тіло шестерні. При цьому зуби колеса защемлятимуться в западинах шестерні що викличе посилений знос зубів або їхню поломку. Щоб запобігти заклинанню зубів, ніжку зуба шестерні треба підрізати. При нарізанні зубчастих коліс методом обкатування різальний інструмент і заготовку також можна розглядати як зубчасту передачу. Однак в процесі нарізання заклинювання не виникає тому, що інструмент зрізає частину профілю зуба, що йому мішає. В результаті отримуємо підріз зубів колеса /рис.5.13/

|

Підрізування зубів

Рис. 5.13

Підрізування зовсім не бажане тому, що при цьому видаляється деяка частина активного профілю зуба і це призводить до зменшення коефіцієнта і опору згину, а також збільшення питомих тисків отже, збільшення спрацювання зубів.

Питання про граничне число зубів, яке можна призначити для шестерні, дуже важливе, бо з цим зв’язана зміна габаритів усього механізму, а значить, і збільшення передаточних відношень.

Основною умовою, що обмежує можливість зменшення числа зубів на шестерні, є відсутність підрізування.

Визначимо найменше число зубів Zmin на меншому колесі, при якому відсутнє підрізування.

Для нормального зубчастого зачеплення, у якого кут зачеплення αw = 200 і коефіцієнт висоти зуба ha* = 1,0, найменше число зубів колеса /приведено без виводу/ Zmin = 17.

5.15 Виправлення /корегування/ зубчастих коліс.

Граничне мінімальне число зубів в нормальних евольвентних колесах / αw = 200 і ha* = 1,0/ Zmin = 17 надто велике. Це число можна зменшити, збільшивши кут зачеплення αw і зменшивши висоту головки зубця ha = 0,8m.

Для того, щоб передача була особливо компактною, можна відступити від норм стандарту і застосувати такі індивідуальні геометричні умови зачеплення, які дозволяли б здійснити передачу з мінімальними числами зубців і забезпечити при цьому нормальну роботу коліс.

Зубчасті колеса, що відхиляються від норми, мають загальну назву виправлених, або коригованих, зубчастих коліс.

Виправлені колеса широко застосовуються в сучасному машинобудуванні в усіх тих випадках, коли умова замінюваності коліс є неістотною і на перший план висовується умова компактності передачі. Таким чином, виправлені колеса – це парні колеса.

Нарізування зубчастих коліс методом обкатування дає можливість дуже просто замінювати окремі параметри зубчастого колеса і виготовляти не тільки нормальні, а й кореговані зубчасті колеса з іншими раціональнішими параметрами.

Розрахунки та методи виготовлення таких коліс викладені в [1,2,3,4,5].

Змістовий модуль 3. Динамічний аналіз механізмів.

Тема 6. Сили, що діють в механізмах.

6.1Загальні відомості. Основні задачі.

При розгляді кінематичного аналізу механізмів, ми вважали, що закон руху ведучих /вхідних/ ланок заданий. Рух ведених /вихідних/ ланок вивчався в залежності від заданого закону руху ведучих ланок. При цьому сили, які діють на ланку механізму, і сили, що виникають при його русі, нами не враховувалися. Таким чином, при кінематичному аналізі, дослідження руху механізмів ведеться з врахуванням тільки структури механізмів і геометричних співвідношень між розмірами їх ланок.

Динаміка механізмів і машин вивчає рух ланок з врахуванням сил, які визивають цей рух.

Основні задачі динамічного аналізу механізмів:

а) Вивчення впливу зовнішніх сил на ланки механізму і їх елементи, на кінематичні пари і нерухомі опори і визначення способу зменшення динамічних навантажень, які виникають при рухові механізму;

б) Вивчення режиму руху механізму під дією заданих сил і визначення способів, які забезпечують задані режими руху механізму.

Перша задача має назву силового, або кінетостатичного аналізу механізмів, а друга задача - динаміки механізмів.

Усі сили, що діють в механізмах, поділяються на:

1) рушійні сили Fp;

2) сили виробничого /корисного/ опору Fко;

3) сили тяжіння ланок Fg /гравітаційні сили/;

4) сили тертя та інших невиробничих опорів Ff;

5) реакції зв’язків FR;

6) сили інерції Fі ;

Сила – це дія навколишнього середовища на тіло, яка прагне змінити його стан спокою, або руху.

Величина сили – це міра механічної взаємодії двох тіл.

Рушійні сили Fp створюються двигунами, які здійснюють перетворення якогось виду енергії /теплової, електричної, гідравлічної/ у механічну роботу. Ці сили намагаються прискорити рух ланок механізму. Елементарна робота dAp, що здійснюється рушійною силою на елементарному переміщенні dS, завжди додатна:

dAp= FpdScos(Fp^V). /6.1/

Отже, рушійна сила збільшує кінетичну енергію машин. В двигуні внутрішнього згоряння рушійна сила створюється в результаті тиску газу, що розширюється, на поршень. В електродвигуні момент рушійних сил виникає в результаті взаємодії між струмом і обмотці ротора і магнітним полем.

Сили виробничого /корисного/ опору Fко – це сили, для переборювання яких призначена машина /сили опору різання в металообробних верстатах, опору, що виникає при стисканні повітря у компресорах та ін. /.

Сили виробничих опорів з напрямком швидкості точок їх прикладання утворюють тупий кут, або кут, що дорівнює 1800. Елементарна робота dAko, що здійснюється силою Fко на елементарному переміщенні dS, від’ємна:

- /6.2/

/6.2/

Сила Fко зменшує кінетичну енергію машин.

Робота Ag сил тяжіння Fg ланок, що визначаються матеріалом та конструкцією ланок, на деякому переміщенні h його центра ваги, що відлічується по вертикалі:

/6.3/

/6.3/

Ця робота буває додатна і від’ємна.

До сил невиробничих опорів належать сили опору повітряного чи рідинного середовища переміщенню ланок і сили тертя Ff в кінематичних парах машин. Сили опору і сили тертя виконують від’ємну роботу. Сили тертя являють собою дотичні складові реакції зв’язків у кінематичних парах.

6.2 Механічні характеристики машин.

Механічною характеристикою двигуна, або робочої машини називають

залежність силового параметра від одного чи кількох кінематичних параметрів і часу.

При доборі двигуна до робочої машини для узгодження оптимального значення кутових швидкостей треба, щоб механічна характеристика двигуна відповідала характеристиці робочої машини. Щоб зменшити габарити та масу агрегату, треба застосовувати швидкохідні двигуни, бо потужність двигуна N дорівнює

N=Mpω, /6.4/

де Mp - момент рушійних сил, ω - кутова швидкість.

У більшості машинних агрегатів безпосереднє з'єднання двигуна з робочою машиною здійснити неможливо. Тому для збільшення величини крутного моменту і відповідного зменшення кутової швидкості між двигуном і робочою машиною встановлюють редуктор.

Залежно від типу двигуна чи робочої машини механічні характеристики бувають більш-менш складними. Розглянемо механічні характеристики деяких машин.

На рис 6.2 показані механічні характеристики електродвигунів постійного струму: а - з паралельним збудженням; б - з послідовним збудженням.

|

Механічні характеристики електродвигунів постійного струму

а - з паралельним збудженням; б - з послідовним збудженням

Рис.6.1

На рис.6.2 показано механічну характеристику асинхронного електродвигуна трифазного струму.

Механічна характеристика цього двигуна складається з двох частин: перша - висхідна, нестійка частина розташована ліворуч Ммах; друга - низхідна, стійка частина розташована праворуч Ммах, ця частина являється робочою. При деякому значенні кутової швидкості ω, що відповідає номінальному моменту Мн, двигуна і номінальній швидкості ωн, двигун розвиває максимальну потужність. Кутова швидкість ωс, при якій Мр= 0, називається синхронною і з цією швидкістю ротор обертається під час холостого ходу. Точка а діаграми визначає положення максимального перекидного моменту Ммах мінімально допустимої кутової швидкості ωmin робочої частини характеристики, а т.О визначає початковий пусковий момент Мп при нульовій кутовій швидкості ротора. Умови роботи електродвигунів при низьких швидкостях обертання значно погіршуються.

|

Механічна характеристика асинхронного електродвигуна

Рис 6.2

Механічна характеристика двигуна внутрішнього згоряння показана на рис.6.4 двома кривими, що виражають залежність моменту М, який розвивається на головному валу, і потужності N від швидкості ω.

|

Механічна характеристика двигуна внутрішнього згорання

Рис.6.3

6.4. Режими руху механізмів.

Механізм являє собою механічну систему з двосторонніми не залежними від часу зв'язками, що рухається під дією сил. Тому при розв'язанні деяких питань динаміки механізмів з одним ступенем вільності можна визначити закон зміни кінетичної енергії. Цей закон формулюється так: приріст кінетичної енергії механізму на кінцевому його переміщенні дорівнює алгебраїчній сумі робіт усіх заданих сил і реакцій зв'язків на відповідних переміщеннях точок їх прикладання

T – T0 = ΣA, /6.5/

де  - кінетична енергія механізму в довільному положенні;

- кінетична енергія механізму в довільному положенні;

- кінетична енергія механізму в початковому положенні; ΣА-алгебраїчна сума робіт усіх сил і моментів, прикладених до механізму.

- кінетична енергія механізму в початковому положенні; ΣА-алгебраїчна сума робіт усіх сил і моментів, прикладених до механізму.

За характером зміни кінетичної енергії повний цикл роботи машинного агрегату в загальному випадку складається з трьох частин: розгону /пуску/, усталеного руху і вибігу /зупинки/ /рис.6.4/.

Час розгону tp характеризується збільшенням швидкості ведучої ланки від нуля до номінального значення, а це можливо за умови, якщо робота Ар рушійних сил більша, ніж робота Аоп усіх сил опору

Ар> Аоп. /6.6/

|

Режими руху

Рис 6.4

Час зупинки характеризується зменшенням швидкості ведучої ланки від номінального значення до нуля, тоді

Ар < Аоп. /6.7/

Час розгону і час зупинки машини не повинен бути тривалим. Час усталеного руху tу найтриваліший, при цьому русі

Ар = Аоп. /6.8/

Протягом цього часу виконується корисна робота, для здійснення якої і призначений агрегат.

Робота Аоп усіх сил опору складається із суми робіт Ако сил корисного /виробничого/ опору і робіт Af сил тертя та інших невиробничих опорів:

Аоп = Ако+ Af. /6.9/

16. 4. Види тертя. Тертя ковзання сухих тіл.

Загальний опір, що виникає в місцях дотику двох тіл, які переміщуються одне відносно одного, називається силою тертя. Тертя - це складне явище, для пояснення якого створені дві гіпотези: механічна і молекулярна.

За сучасною гіпотезою, що має змішанний характер, процес тертя при ковзанні поверхонь є результатом не лише механічної взаємодії поверхонь, але і результатом дії молекулярних сил.

В загальному тертя розрізняють таких видів:

а/ чисте - сухе;

б/ граничне, якщо поверхні розділяє шар мастила завтовшки не більше ніж 0,1 Мкм;

в/ рідинне, поверхні певністю розділені шаром мастила;

г/ напівсухе - одночасно сухе і граничне;

д/ напіврідинне - одночасно рідинне і граничне.

По видам рухів розрізняють:

а/ тертя ковзання;

б/ тертя кочення.

Сила Ff сухого тертя, яка виникає при відносному ковзанні одного тіла відносно іншого, пропорційна силі FN нормального тиску і визначається із рівняння Амонтона-Кулона

Ff = f FN, /6.10/

де f - коефіцієнт тертя ковзання.

Коефіцієнт тертя f залежить від матеріалів поверхонь що труться, їх стану та обробки, мащення та інших факторів.

Не дивлячись на це, коефіцієнт тертя f для конкретних матеріалів приймається сталим.

Сила тертя завжди напрямлена в сторону, протилежну швидкості відносного ковзання тіла.

Повна реакція FR ланки 2 на ланку 1 визначається додаванням нормальної реакції FN і сили тертя Ff /рис. 6.5/.

|

Визначення кута тертя

Рис. 6.5

Повна реакція FR відхилена від нормальної реакції FN на кут φ, який називається кутом тертя ковзання

/6.11/

/6.11/

Таким чином, коефіцієнт тертя дорівнює тангенсу кута тертя.

6.5. Тертя на похилій площині.

Знайдемо рушійну силу FР, необхідну для рівномірного переміщення тіла 1, на яке діє гравітаційна сила Fg /сила тяжіння/, вгору на похилій площині 2, якщо коефіцієнт тертя ковзання рівний f. Похила площина і рушійна сила FР складають з горизонталлю кути, відповідно α і β /рис.6.6,а/.

При рівномірному переміщенні тіла 1 на похилій площині 2 вгору на нього діють: рушійна сила FР, сила тяжіння Fg, нормальна реакція FN та сила тертя Ff.

Знайдемо повну реакцію FR шляхом додавання нормальної реакції FN та сили тертя Ff. Реакція FR складає з нормаллю до площини кут тертя φ.

Складемо векторне рівняння всіх сил, що діють на тіло 1:

/6.12/

/6.12/

Тіло на похилій площині

а - переміщення тіла вгору; б - план сил

Рис. 6. 6

Побудуємо план сил /рис. 6. 6, б/. Отримаємо замкнутий силовий трикутник із відповідними кутами при вершинах. На основі теореми синусів можна записати:

/6.13/

/6.13/

Звідси знайдемо рушійну силу

/16.14/

/16.14/

Якщо сила FР горизонтальна, кут β=0, то рівняння /16.14/ прийме вигляд:

/16.15/

/16.15/

Розглянемо випадок, коли тіло 1 рухається рівномірно донизу /рис.6.7,а/.

В цьому разі побудова відрізняється від попередньої тим, що сила тертя Ff напрямлена вверх, а повна реакція FR відхиляється на кут тертя φ, не ліворуч від нормалі /рис. 6.6, а/, а праворуч від неї /рис.6.7,а/.

Для цього випадку досить у формулах /6.14/ і /6.15/ замінити кут φ на –φ. Тоді будемо мати:

/6.16/

/6.16/

/6.17/

/6.17/

|

Тіло на похилій площині

а - переміщення тіла донизу; б - план сил

Рис. 6. 7

Рівняння /6.17/ також випливає із /рис. 6.7, б/.

При відсутності тертя /кут φ = 0/ рівняння /6.7/ набере вигляду:

/6.18/

/6.18/

6.6. Тертя в клинчастому і циліндричному жолобі. Тертя в гвинтовій пврі

Цей матеріал викладено в [1,2,3].

6.7. Тертя в обертальних парах: цапфі, п'яті.

Вали можуть передавати на опори як радіальні, так і осьові зусилля.

Розглянемо випадок, коли вал передає на опору радіальне зусилля, тобто визначимо момент тертя в цапфі /рис.6.8,а/.

|

Обертальні кінематичні пари

Рис.6.8

Момент тертя в цапфі визначається за формулою:

/6.19/

/6.19/

f `= 1,27f - приведений коефіцієнт тертя в припрацьованій цапфі.

Визначимо момент тертя в п'яті /вал передає на опору осьове зусилля/, /рис.6.8,б/.

В цьому випадку на поверхні стикання п'яті 1 і підп'ятника 2 виникає сила тертя вертіння, яка підкоряється закону Амонтона-Кулона.

На рис.6.8,б показана кільцева п'ята, яка має опорну поверхню у вигляді кільця шириною R - r.

Величина питомого тиску Р на одиницю площі постійна і рівна

/6.20/

/6.20/

Виділимо на опорній поверхні п”яті кільце радіусом ρ і шириною d ρ

Елементарний момент тертя dМf на цій площі

/6.21/

/6.21/

Елементарна сила тертя рівна

/6.22/

/6.22/

Рівняння /6.21/ з врахуванням /6.4/ прийме вигляд:

/6.23/

/6.23/

Проінтегруємо рівняння /6.23/ в границях від r до R

/6.24/

/6.24/

Підставимо в рівняння /6.24/ значення Р Із /6.20/, отримаємо:

/6.25/

/6.25/

Якщо п'ята суцільна, то r = 0 і рівняння /6.25/ прийме вигляд:

/6.26/

/6.26/

6.8. Тертя гнучкої ланки по нерухомому барабану.

Розглянемо випадок, коли за допомогою гнучкої ланки /паса/, перекинутої через нерухомий циліндричний барабан, рушійною силою FP піднімається вантаж, на який діє сила тяжіння Fg /рис. 6. 9, а/. Нехай коефіцієнт тертя між гнучкою ланкою і барабаном f. Визначимо рушійну силу FP, необхідну для рівномірного переміщення вантажу вверх. Для надання гнучкій ланці рівномірного руху, необхідно перебороти силу тертя, яка виникає між гнучкою ланкою і барабаном. Позначимо кут в рад. обхвата пасом барабана α.

Виділимо на поверхні барабана елемент dS. Цей елемент буде знаходитися в рівновазі під дією нерівних сил натягу FT і нормальної реакції барабана FN і елементарної сили тертя dFf /рис. 6. 9, б/. Очевидно, що

/6.27/

/6.27/

З іншого боку маємо:

/6.28/

/6.28/

|

Гнучка ланка на барабані

а - барабан - гнучка ланка; б - елемент барабана; в - план сил

Рис. 6. 9

Порівнюючи /6.27 І /6.28/, знаходимо:

/6.29/

/6.29/

Отже, елементарна сила тертя зрівноважується елементарною силою натягу в dFT, а тому їх можна відкинути.

Побудуємо план сил /рис. 6. 9, в/. Складемо векторне рівняння сил:

/6.30/

/6.30/

Із трикутника сил маємо:

/6.31/

/6.31/

Відомо, що  і при малих кутах α,

і при малих кутах α,  тоді рівняння /6.31/ прийме вид:

тоді рівняння /6.31/ прийме вид:

/6.32/

/6.32/

Враховуючи значення dFN із /6.29/ знайдемо елементарну силу натягу dFT із /6. 29/

або

або  /6.33/

/6.33/

Проінтегруємо рівняння /6.33/:

/6.34/

/6.34/

, або

, або  /6.35/

/6.35/

Оскільки FT2 = FP, а FT1 = Fg то рівняння /6.35/ остаточно прийме вигляд:

/6.36/

/6.36/

Ця залежність була отримана вперше Леонардом Ейлером в 1765 р.

Для клинового паса:

/6.37/

/6.37/

де f’ - приведений коефіцієнт тертя  кут профілю паса.

кут профілю паса.

6.9. Тертя кочення у вищих кінематичних парах.

Якщо циліндр знаходиться в стані спокою на горизонтальній площині і на нього діє сила тяжіння Fg, то крива розподілу напружень в зоні контакту колеса з площиною буде симетрична і реакція буде проходити через т.А /рис. 6. З, а/.

Прикладемо до колеса рушійний момент Мρ /рис,6. 10, б/, або горизонтальну рушійну силу Fρ на висоті h /рис. 6. 10, в/, які спричинять рівномірне кочення колеса /циліндра/. В цих випадках крива розподілу напружень буде не симетрична. При цьому реакція FN площини зміститься назустріч руху на величину R, яку будемо називати плечем сили тертя кочення, або коефіцієнтом тертя кочення. Величина R вимірюється в мм. При рівномірному коченні колеса можна скласти наступні рівняння рівноваги:

;

;  /6.38/

/6.38/

Із рівнянь /6.38/ маємо:

/6.39/

/6.39/

де FPh = МР - момент рушійних сил, F g К = Мf - момент сил тертя кочення.

При рівномірному коченні момент рушійних сил дорівнює моменту сил тертя  /6.40/

/6.40/

|

Циліндр на горизонтальній площині

а - у стані спокою; 6 - навантажений рушійним моментом; в - навантажений рушійною силою

Рис.6. 10

Рушійна сила знаходиться із /6.39/

. /6.41/

. /6.41/

В залежності від висоти h можливі три випадки:

1) чисте ковзання буде проходити, якщо

i

i  /6.42/

/6.42/

звідки знаходимо:

або

або  /6.43/

/6.43/

2) чисте кочення можливе, якщо

і

і  /6.44/

/6.44/

звідки знаходимо:

, або

, або  /6.45/

/6.45/

З) одночасне кочення і ковзання буде, якщо

і

і  /6.46/

/6.46/

звідки знаходимо:

або

або  /6.47/

/6.47/

6.10. Переміщення вантажу на катках. Переміщення вантажу на візку

Ці задачі викладені в [1,2,3].

6.11. Визначення сил інерції ланок плоских механізмів.

При вивченні цього матеріалу слід звернутися до [1,2,4].

6.12. Умова статичної визначеності кінематичного ланцюга.

Рух ланок механізму здійснюється під дією прикладених до них зовніш-ніх сил. Сили взаємодії ланок, що виникають в місцях їх дотику, називаються реакціями в кінематичних парах.

Вважатимемо, що тиск в кінематичних парах розподіляється рівномірно по їх елементах, які приймаємо за абсолютно гладенькі, тобто силами тертя нехтуємо. Напрям рівнодійної тиску у парі проходить по спільній нормалі до дотичних поверхонь. Таким чином, результуюча тиску в обертальній парі проходить через центр шарніра /рис.6.11,а/. Величина і лінія дії цієї рівнодійної не відомі. У поступальній парі /рис. 6.11, б/ результуюча реакція напрямлена перпендикулярно до напрямних, але величина і точка прикладання її також не відомі.

Таким чином, для визначення реакції в кожній із нижчих кінематичних пар 5 класу необхідно знайти дві невідомі.

Реакція в вищій кінематичній парі 4 класу проходить по спільній нормалі до дотичних поверхонь /рис.6.11,в/. Невідома тільки її величина.

Для кожної ланки кінематичного ланцюга можна скласти три рівняння рівноваги, тоді для п ланок можна скласти З п рівнянь рівноваги. Число невідомих, які потрібно визначити, буде: для пар V класу 2P5, а для пар ІV класу Р4 .

Статично визначеним буде кінематичний ланцюг, у якого число рівнянь дорівнює числу невідомих, тобто:

3n = 2p5+p4 /6.48/

Вищі кінематичні пари ІV класу можна замінити нижчими парами V класу /див. рис.3.6/, тоді матимемо:

3n = 2p5. /6.49/

Зусилля в кінематичних парах

а і б - нижчі кінематичні пари: обертальна і поступальна; в - вища

кінематична пара

Рис. 6. 11

Звідки  /6.50/

/6.50/

| n | 2 | 4 | 6 |

| P5 | 3 | 6 | 9 |

Поєднання числа ланок і числа кінематичних пар V класу в рівнянні /6.50/, аналогічне їх поєднанню для груп Ассура /рівняння 1.6/

Таким чином, всі групи Ассура є статично визначеними, тобто число рівнянь, які можна скласти для групи Ассура, дорівнює числу невідомих.

6.13. Кінетостатика груп Ассура П класу П порядку.

Кінетостатичний розрахунок механізмів проводиться в послідовності, оберненій утворенню механізмів, тобто розпочинається з останньої приєднаної групи Ассура і закінчується механізмом І класу. Отже, кінетостатичний розрахунок механізмів зводиться до розрахунку окремих груп Ассура і механізму І класу.

Силовий розрахунок будемо проводити методом планів сил. Вважатимемо, що всі зовнішні сили, прикладені до ланки, а також сили інерції і моменти пар сил інерції замінені однією узагальненою силою

Механізми, утворені із груп Ассура І виду, застосовуються, наприклад, у верстатах, підйомних механізмах кранів і ін.

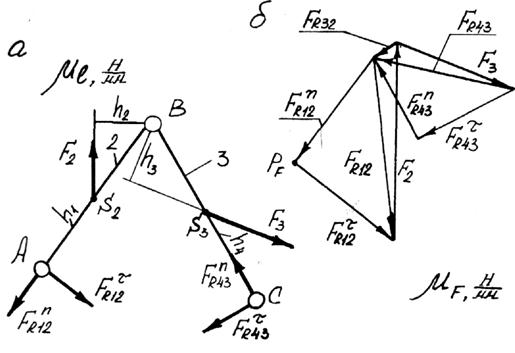

Накреслимо в певному масштабі групу Ассура_І виду /рис. 6. 12, а/. Нехай до ланки 2 прикладено узагальнену силу  , а до ланки 3 - узагальнену силу

, а до ланки 3 - узагальнену силу  . Лінію дії, величину і точки прикладання обох сил задано. Дію від'єднаних ланок механізму замінимо реакціями в кінематичних парах FRi. Ці реакції невідомі як за величиною, так і за напрямом.

. Лінію дії, величину і точки прикладання обох сил задано. Дію від'єднаних ланок механізму замінимо реакціями в кінематичних парах FRi. Ці реакції невідомі як за величиною, так і за напрямом.

Розкладемо кожну невідому, прикладену в центрі шарніра, на дві складові: нормальну  - напрямлену вздовж відповідної ланки і тангенціальну

- напрямлену вздовж відповідної ланки і тангенціальну  - напрямлену перпендикулярно до цієї ж ланки. Тоді, згідно принципу Даламбера, група буде в стані рівноваги, і до неї можна застосовувати рівняння статики.

- напрямлену перпендикулярно до цієї ж ланки. Тоді, згідно принципу Даламбера, група буде в стані рівноваги, і до неї можна застосовувати рівняння статики.

Кожну ланку окремо також можна розглядати в стані рівноваги, так як дію однієї ланки на другу можна замінити реакцією в середній кінематичній парі.

Кінетостатика групи Ассура П кл., П пор., І виду

а - група Ассура І виду; б - план сил

Рис. 6.12

Визначимо тангенціальні складові реакції, розглянувши рівновагу окремо кожної ланки. Візьмемо суму моментів всіх сил відносно т .В для другої ланки:

/6.51/

/6.51/

/6.52/

/6.52/

Візьмемо суму моментів всіх сил відносно т.В для третьої ланки:

/6.53/

/6.53/

/6.54/

/6.54/

Складемо векторне рівняння суми всіх сил, що діють на групу Ассура:

/6.55/

/6.55/

Побудуємо план сил в масштабі /рис. 6.12,б/:

/6.56/

/6.56/

де  - дійсне значення сили в Н; f - відрізок на плані сил в мм, що зображає дійне значення сили.

- дійсне значення сили в Н; f - відрізок на плані сил в мм, що зображає дійне значення сили.

Вибираємо довільну точку PF - полюс план сил і з неї, в вибраному масштабі, розпочинаємо побудову плана сил. Відкладемо вектор, що зображає реакцію -  Затим, згідно векторного рівняння /6.55/ відкладаємо послідовно вектори всіх сил, згідно їх величини і напряму. Проводимо лінії дії нормальних реакцій

Затим, згідно векторного рівняння /6.55/ відкладаємо послідовно вектори всіх сил, згідно їх величини і напряму. Проводимо лінії дії нормальних реакцій  і

і  до їх взаємного перетину. Повні реакції

до їх взаємного перетину. Повні реакції  і

і  отримаємо додаванням відповідних нормальних і тангенціальних складових.

отримаємо додаванням відповідних нормальних і тангенціальних складових.

Визначимо реакцію в середній кінематичній парі. Для цього розглянемо рівновагу однієї ланки, наприклад, другої. Складемо векторне рівняння:

/6.57/

/6.57/

На плані сил знайдемо реакцію Для цього з'єднаємо кінець вектора

Для цього з'єднаємо кінець вектора  і із початком вектора

і із початком вектора  . Дійсні значення реакцій знайдемо множенням відповідного відрізка, що зображає цю реакцію на масштаб плана сил, наприклад:

. Дійсні значення реакцій знайдемо множенням відповідного відрізка, що зображає цю реакцію на масштаб плана сил, наприклад:  /6.58/

/6.58/

6.14. Кінетостатика механізму І класу.

Накреслимо в масштабі механізм І классу /рис. 6. 13, а/. Прикладемо в

центрі мас S1 силу тяжіння  та силу інерції

та силу інерції  . Дію від'єднаної ланки 2 замінимо реакцією

. Дію від'єднаної ланки 2 замінимо реакцією  , яка дорівнює

, яка дорівнює  . До ланки 1 в т. А прикладемо зрівноважувальну силу

. До ланки 1 в т. А прикладемо зрівноважувальну силу  і визначимо її. Візьмемо суму моментів всіх сил відносно т. О:

і визначимо її. Візьмемо суму моментів всіх сил відносно т. О:

/6.59/

/6.59/

/6.60/

/6.60/

Із рівняння /6.60/ знаходимо:

/6.61/

/6.61/

Визначимо реакцію Складемо векторне рівняння сил, що діють на механізм І класу:

Складемо векторне рівняння сил, що діють на механізм І класу:

/6.62/

/6.62/

Побудуємо план сил в масштабі μF /рис.6.13,б/, згідно векторного рівняння /6.62/.

Кінетостатика механізму І класу

Кінетостатика механізму І класу

а - механізм І класу; б - план сил

Рис. 6.13

Кінець вектора  сполучимо з початком вектора

сполучимо з початком вектора  Отриманий вектор і буде зображати реакцію

Отриманий вектор і буде зображати реакцію  .

.

Таким чином, кінетостатичне дослідження механізмів дозволяє визначити реакції у всіх кінематичних парах та зрівноважувальну силу, або зрівноважувальний момент:

/6.63/

/6.63/

6.15. Визначення коефіцієнту корисної дії при послідовному з'єднанні механізмів.

Нехай маємо п послідовно з'єднаних механізмів /рис.6.14 /.

Прикладом послідовного з'єднання механізмів може бути теплосилова установка. Роботою рушійних сил тут є енергія палива; роботою сил виробни-чого опору - енергія, що виділяється головним валом двигуна; роботою сил

Послідовне з'єднання механізмів

|

Рис.6.14

невиробничих опорів - послідовні втрати у топці, котлі, паропроводах, у двигуні і т.д.

Іншими прикладами послідовного з'єднання механізмів можуть бути: привод стрічкового конвеєра /електродвигун, муфта, зубчасті передачі редуктора, підшипники, гнучка передача, стрічковий конвеєр/; привод автомобіля /двигун внутрішнього згорання, муфта, коробка передач, кардан, диференціальний механізм, ведучі колеса/.

Позначимо А1 роботу сил корисного опору на вихідному валу першого механізму і роботу сил рушійних на вхідному валу другого механізму, А2 роботу сил корисного опору на вихідному валу другого механізму і роботу сил рушійних на вхідному валу третього механізму і т.д. Таким чином, ККД усієї машини:  /6.64/

/6.64/

Окремі ККД кожного механізму будуть:

/6.65/

/6.65/

Запишемо тотожність:

/6.66/

/6.66/

Підставимо в тотожність /6.66/ значення множників із /6.65/, отримаємо:

/6.67/

/6.67/

ККД послідовного з'єднання механізмів дорівнює добутку ККД окремих механізмів.

Тема 7. Рух та регулювання руху механізмів

7.1. Основні відомості.

Вивчаючи рух механізму, ми досі припускали, що вхідна /ведуча/ ланка обертається із сталою кутовою швидкістю / ω1 = соnst /. Для здійснення такого руху потрібне цілком певне співвідношення між силами, що діють на механізм. Взагалі неможливо встановити таке співвідношення між силами, що діють на механізм, яке б забезпечило заданий закон його руху.

У більшості випадків сили корисного опору залежать від положення ланок, до яких вони прикладені. Наприклад, сила опору стиску повітря в циліндрі компресора залежить від його кутової швидкості. У ряді випадків сили корисних опорів залежать від швидкості точок їх прикладання, а іноді від часу. Наприклад, момент опору пропелера залежить від його кутової швидкості, а зусилля перемішування тіста залежить від часу перебування тіста у місильній машині. Сила опору переміщенню транспортного засобу /автомобіля/ залежить не тільки від маси вантажу, але і від швидкості та профілю шляхопроводу.

Визначення закону руху механізму, що перебуває під дією прикладених до його ланок заданих сил, і є задачею динамічного аналізу. Для механізму, що має один ступінь вільності, цю задачу можна вважати розв'язаною, коли буде встановлено закон руху однієї ланки. За таку ланку, звичайно, вибирають ведучий вал робочої машини або ведений вал двигуна. До цієї ланки, що приймається за ланку зведення, доцільно звести всі сили й моменти пар сил, що прикладені до механізму. При цьому необхідно, щоб потужність, яку розвиває замінююча сила, дорівнювала сумі потужностей, що розвивають всі сили, прикладені до ланок механізму. Цю замінюючу силу називатимемо зведеною силою Fзв.

Маси всіх ланок зручно замінити деякою умовною масою, зосередженою в точці зведення. При цьому необхідно, щоб кінетична енергія зведеної маси в даному положенні дорівнювала сумі кінетичних енергій усіх ланок механізму. Тоді замість розглядання всього комплексу сил, що діють на ланки механізму, можна розглянути сили, що діють лише на одну ланку - ланку зведення, наприклад кривошип О1А /рис.7.1/, що перебуватиме під дією зведеної сили Fзв або зведеного моменту Mзв /у загальному випадку змінних/ і матиме зведену масу тзв / у загальному випадку також змінну/, зосереджену ніби в точці А зведення.

Якщо ланка зведення робить обертальний рух, то всі діючі сили і моменти доцільно замінити однією зведеною парою сил з моментом Мзв а всі маси і динамічні моменти інерції ланок замінити зведеним динамічним моментом інерції Ізв, наданим ланці зведення О1А.

|

Вхідна ланка /ланка зведення/

Рис.7.1.

Отже, у цьому випадку задача полягає у визначенні закону руху однієї ланки, що перебуває під дією зведеного моменту і має зведений динамічний момент інерції Ізв. Закон руху всіх інших ланок механізму можна визначити методом планів швидкостей та прискорень, або методом кінематичних діаграм.

7.2. Зведені сили і моменти.

Зведеного силою /моментом/ називається сила /момент/, що замінює дію всіх сил і моментів в механізмі із умови рівності миттєвих потужностей зведеної сили /моменту/ і всіх сил і моментів, що зводяться.

Сила /момент/, що дорівнює за величиною зведеній силі /моменту/ і протилежно їй напрямлена, називається зрівноважувальною силою /моментом/.

/7.1/

/7.1/

Точка, до якої прикладена зведена сила, називається точкою зведення, а ланка, до якої зводяться всі сили і моменти, називається ланкою зведення.

Нехай до механізму /рис.7.2,а/ прикладені сила F3 і момент M2.

В загальному випадку, на основі визначення зведеної сили /моменту/ можна записати:  /7.2/

/7.2/

|

Кривошипно – повзун ний механізм

а - кінематична схема; б - повернутий план швидкостей

Рис.7.2.

Миттєві потужності визначаються за відомими формулами:

/7.3/

/7.3/

/7.4/

/7.4/

Із рівнянь /7.3/ та /7.4/ маємо:

/7.5/

/7.5/

/7.6/

/7.6/

Для конкретного механізму /рис.7.2,а/ із діючою силою F3 і моментом M2 зведена сила дорівнює:

/7.7/

/7.7/

Зведений момент буде:

/7.8/

/7.8/

Лінійні швидкості точок і кутові швидкості ланок можна визначити, побудувавши повернутий план швидкостей /рис.7.2,б/.

7.3. Теорема М.Є. Жуковського.

Знайти зведену силу, або зведений момент можна також, користуючись методом М.Є.Жуковського.

Теорема М.Є.Жуковського читається так. Якщо механізм під дією систе-ми прикладених до нього сил перебуває в рівновазі, то і повернутий на 90° план швидкостей механізму, навантажений тими ж силами, прикладеними в однойменних точках плану, також перебуватиме в рівновазі.

План швидкостей розглядається як жорсткий важіль з опорою в полюсі плану. Теорему Жуковського можна також застосувати до системи, яка не пере-буває в рівновазі. Для цього потрібно крім діючих сил прикласти до системи ще й сили інерції, а моменти пар сил інерції замінити парами сил інерції. Система цих прикладених сил умовно перебуватиме в рівновазі і до них можна застосу-вати теорему Жуковського. Для доведення теореми скористаємось принципом можливих переміщень /принцип Даламбера/. Сума можливих робіт заданих сил Fj на елементарних переміщеннях δSj точок їх прикладання дорівнює нулю. Математичний вираз принципу можливих переміщень має вигляд:

/7.9/

/7.9/

Поділимо /7.9/ на dt, дістанемо:

/7.10/

/7.10/

де Fj - задані сили; Vj - швидкості точок прикладання сил Fj; Vjcos( )

)

проекції швидкостей тих самих точок на лінії дії сил Fj; Nj - потужності, що розвивають сили Fj.

Нехай в точці j ланки АВ прикладена сила Fj /рис.7.З,а/. Перенесемо цю силу паралельно їй самій в однойменну точку j / повернутого на 90° плану швидкостей ланки /рис.7.З,б/.

Із повернутого плану швидкостей потужність Nj сили можна визначити так:

/7.11/

/7.11/

де hj - перпендикуляр, опущений із полюса PV плану швидкостей на лінію дії сили Fi; α j - кут між вектором швидкості  і плечем hj.

і плечем hj.

|

До теореми М.Є.Жуковського

а - ланка механізму; б - повернутий план швидкостей

Рис.7.3.

Застосуємо рівняння /7.11/ для всіх сил

/7.12/

/7.12/

що і є доведенням теореми.

7.4. Зведена маса і зведений динамічний момент інерції механізму.

Зведеною масою, /динамічним моментом інерції/ механізму, називається така умовна маса /динамічний момент інерції/, яка будучи зосередженою в точці зведення має кінетичну енергію, що дорівнює сумі кінетичних енергій всіх ланок механізму.

Отже, кінетична енергія зведеної маси тзв, зосередженої в точці А ланки

зведення /рис.7.4/  або кінетична енергія зведеного динамічного моменту інерції Ізв.

або кінетична енергія зведеного динамічного моменту інерції Ізв.

має дорівнювати сумі Tj кінетичних енергій усіх ланок механізму, тобто:  або

або  /7.13/

/7.13/

Звідки дістаємо:

/7.14/

/7.14/

/7.15/

/7.15/

У формулах /7.14/ і /7.15/ mj і Ij - це відповідно маса j - i ланки та її динамічний момент інерції відносно осі, що проходить через центр маси перпендикулярно площині руху, Vj - швидкість центра маси ланки; ωj - кутова швидкість ланки; VA - швидкість точки зведення А; ω1 - кутова швидкість ланки зведення.

7.5. Рівняння руху машини.

Виконавши зведення сил і мас, будь-який механізм з однією ступінню вільності /важільний, зубчастий, кулачковий і ін./ /рис.7.4,а/, яким би складним він не був і скільки б сил на нього не діяло, можна замінити динамічною моделлю /рис.7.4.б/.

Основою для складання рівняння руху механізму чи машини з однією ступінню вільності є теорема про зміну кінетичної енергії: Т-То =ΣА,

де Т і То - кінетична енергія механізму відповідно в довільному і початковому положенні; ΣА - сума робіт всіх сил /рушійних і опору/.

Рівняння руху в формі рівняння кінетичної енергії буде мати вигляд:

/7.16/

/7.16/

|

де

і

і  робота зведених до ланки зведення сил рушійних і сил опору;

робота зведених до ланки зведення сил рушійних і сил опору;  ,

,

і V, V0 - зведені маси і швидкості точки зведення відповідно в довільному і початковому положенні.

і V, V0 - зведені маси і швидкості точки зведення відповідно в довільному і початковому положенні.

Механізм стругального верстату

а - кінематична схема; б - динамічна модель

Рис.7.4.

Якщо ланка зведення здійснює обертальний рух навколо нерухомої осі, то рівняння руху прийме вигляд:

/7.17/

/7.17/

де  і

і  - робота зведених до ланки зведення моментів рушійних і опору;

- робота зведених до ланки зведення моментів рушійних і опору;  ,

, і

і  ,

,  - зведені динамічні моменти інерції ланок і кутова швидкість ланки зведення відповідно в довільному і початковому положенні.

- зведені динамічні моменти інерції ланок і кутова швидкість ланки зведення відповідно в довільному і початковому положенні.

7.6. Нерівномірність руху механізмів.

Рівномірність руху частин механізму є істотно важливою умовою най-вигіднішого його використання. Розрізняють два типи коливання швидкостей механізму: періодичне і неперіодичне, що зумовлено головним чином зміною навантаження механізму.

У ротаційних двигунах /електродвигуни/ робочий процес відбувається не циклічно, а безперервно і при усталеному русі характеризується сталістю рушійного моменту; отже, у цих двигунах періодичних коливань швидкості не буде і головна ланка при усталеному русі обертатиметься рівномірно.

У поршневих двигунах, в основі яких лежить кривошипно-повзунний механізм, орган, що сприймає роботу рушійних сил /поршень/, робить зворотно-поступальні рухи. Це ускладнює регулювання кутової швидкості обертання головного вала двигуна. В таких двигунах рушійна сила і сила корисного опору являються змінними величинами, незалежними одна від одної. Усталений рух механізму супроводжується періодичними змінами швидкості обертання головного вала. Така нерівномірність називається періодичною. Великі періодичні коливання швидкості недопустимі, бо вони спричиняють у кінематичних парах додаткові динамічні зусилля, які знижують надійність роботи механізму та його загальний коефіцієнт корисної дії. Задача про сталість швидкості обертання полягає в тому, щоб неминучі періодичні коливання швидкості усталеного руху довести до деяких, наперед заданих значень. Отже, питання зводиться до задачі регулювання коливань швидкості обертання головного вала при усталеному русі. Це регулювання здійснюється за допомогою додаткової маси - маховика /колеса з великим динамічним моментом інерції/, який встановлюють на одному з валів механізму.

Дія маховика полягає в тому, що при перевищенні роботи рушійних сил над роботою сил опору, маховик сприймає на себе надлишок кінетичної енергії механізму, завдяки своєму великому моменту інерції не дає швидкості надмірно зростати; коли ж робота сил опору перевищує роботу рушійних сил, маховик віддає нагромаджену кінетичну енергію, протидіючи зменшенню швидкості.

Крім періодичних коливань, у механізмі можливі коливання швидкості, що не мають певного циклу, так звані неперіодичні коливання. Ці коливання можуть виникати при раптовій зміні навантаження, включення в механізм додаткових мас тощо. Неперіодичні коливання регулюють за допомогою спеціальних механізмів, які називаються регуляторами.

7.7. Середня швидкість руху. Коефіцієнт нерівномірності руху.

При проектуванні та розрахунку механізмів середнє значення кутової швидкості вхідної ланки /головного валу/ за один цикл усталеного руху завжди задається на основі загальних міркувань про роботу механізму в зв'язку з його робочим процесом.

Розглянемо усталений рух, при якому через деякі проміжки часу параметр руху буде повторюватися /рис.7.5/.

|

Зміна кутової швидкості вхідної ланки

Рис.7.5.

Цей проміжок часу назвемо циклом періодичного руху. При визначенні середньої кутової швидкості ωСР користуються наближеною формулою:

/7.18/

/7.18/

де  і

і  - відповідно максимальна і мінімальна кутові швидкості вхідної ланки.

- відповідно максимальна і мінімальна кутові швидкості вхідної ланки.

Середня швидкість ωСР береться рівною номінальній кутовій швидкості, тобто кутовій швидкості, яка проставляється у паспорті двигуна механізму, або машини. При регулюванні руху механізмів треба наперед знати, в яких межах допускається робочим процесом механізму зміна кутової швидкості ωСР вхідної /головної/ ланки. Ці межі установлюються з досвіду. Нерівномірність руху механізму характеризується відношенням абсолютної нерівномірності руху механізму до його середньої швидкості;

/7.19/

/7.19/

Величина  називається коефіцієнтом нерівномірності руху механізму. Найсуворіші вимоги щодо рівномірності руху повинні задовольняти двигуни, які надають рух електричним генераторам змінного струму. Для них

називається коефіцієнтом нерівномірності руху механізму. Найсуворіші вимоги щодо рівномірності руху повинні задовольняти двигуни, які надають рух електричним генераторам змінного струму. Для них  для металообробних верстатів

для металообробних верстатів  для двигунів внутрішнього згоряння <

для двигунів внутрішнього згоряння <

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1393; Нарушение авторских прав?; Мы поможем в написании вашей работы!