КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкция сверлильных станков

|

|

|

|

Зубчатый венец, 14 - поворотный корпус; 15 - шпиндель головки

Корпус основной; 6 - стержень; 7, 8 - упорные винты; 9 - рейка; 10 -

Фиксатор; 2 - рычаг фиксатора; 3 - ведущая полумуфта; 4 - рычаг муфты;

зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

между центрами отверстий, диаметров отверстий и т.д. Точность измерения линейкой - 0,5 мм.

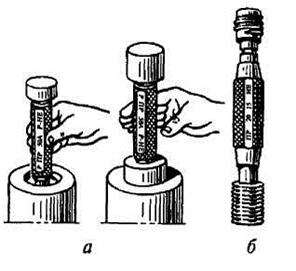

Индикаторный нутромер (рис. 6.16, а) применяют для измерения точных отверстий диаметром от 6 мм и более. Погрешность показаний нутромера ± 0,15 мм; цена деления

Рис. 6.16. Нутромеры: Рис. 6.17. Калибр пробки:

а -индикаторный а - гладкая предельная,

; б - микрометрический б - резьбовая двусторонняя

0,01 мм. В комплект нутромеров входит набор сменных вставок, с помощью которых устанавливают нужные пределы измерения.

Для проверки точных отверстий применяют микрометрические нутромеры с ценой деления 0,01 мм и погрешностью показаний ± 0,006 мм (рис. 6.16, б).

Гладкие калибры - бесшкальные измерительные инструменты - используют главным образом в серийном или массовом производстве для контроля правильности изготовления отверстий.

В настоящее время применяют в основном предельные двусторонние калибры, у которых одна сторона имеет наибольшие предельные размеры детали и называется проходной (ПР), а вторая — наименьшие предельные размеры и называется непроходной (НЕ). К предельным гладким калибрам относятся гладкие пробки (рис. 6.17, а).

Изделия, имеющие внутренние резьбы, контролируют резьбовыми калибрами — прототипами сопрягаемых изделий. Рабочими калибрами для контроля внутренних резьб являются резьбовые пробки: проходная ПР и непроходная НЕ (рис. 6.17, б).

Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

В зависимости от требуемого качества и числа обрабатываемых заготовок сверление отверстий производят по разметке или кондуктору. В процессе работы необходимо соблюдать следующие основные правила:

• при сверлении сквозных отверстий в заготовках необходимо обращать внимание на способ их закрепления; если заготовка крепится на столе, то нужно установить ее на подкладку, чтобы обеспечить свободный выход сверлу после окончания обработки;

• сверло следует подводить к заготовке только после включения вращения шпинделя так, чтобы при касании поверхности заготовки нагрузка на него была небольшой, Иначе могут быть повреждены режущие кромки сверла;

• не следует останавливать вращение шпинделя, пока сверло находится в обрабатываемом отверстии. Сначала надо вывести сверло, а затем прекратить вращение шпинделя или остановить станок, в противном случае сверло может быть повреждено;

• в случае появления во время сверления скрежета, вибраций, возникающих в результате заедания, перекоса или износа сверла следует немедленно вывести его из заготовки и после этого остановить станок;

• при сверлении глубоких отверстий (l >5d, где l - глубина отверстия, мм; d - диаметр отверстия, мм) необходимо периодически выводить сверло из обрабатываемого отверстия для удаления стружки, а также для смазки сверла. Этим существенно уменьшается вероятность поломки сверла и преждевременного его затупления;

• отверстие диаметром более 25 мм в сплошном металле рекомендуется сверлить за два перехода (с рассверливанием или зенкерованием);

• сверление следует выполнять только по режимам, указанным в технологических картах или в таблицах справочников, а также по рекомендациям мастера (технолога);

• при сверлении отверстий в заготовках из стали или вязких материалов обязательно применять СОЖ для предохранения режущего инструмента от преждевременного износа и увеличения режимов резания.

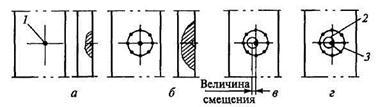

Рис. 6.18. Сверление отверстий по разметке:

а - разметка и кернение центра отверстия, б - разметка и кернение контрольной окружности; в - увод сверла от центра отверстия; г - исправление направления сверла; 1 - след от кернера; 2 - канавка от предварительно просверленного отверстия; 3 - обработанное отверстие

Сверление по разметке применяют в единичном и мелкосерийном производствах, когда изготовление кондукторов экономически неоправданно из-за небольшого числа обрабатываемых деталей. В этом случае к сверловщику поступают размеченные заготовки с нанесенными на них контрольными окружностями и центром будущего отверстия (рис. 6.18, а). В некоторых случаях разметку производит сверловщик. Сверление по разметке производят в два этапа: сначала предварительное сверление, а затем — окончательное. Предварительное сверление производят с ручной подачей, высверливая небольшое отверстие (0,25d). После этого отводят обратно шпиндель и сверло, удаляют стружку, проверяют совмещение окружности надсверленного отверстия с разметочной окружностью.

Если предварительное отверстие просверлено правильно (рис. 6.18, б), сверление следует продолжить и довести до конца, а если отверстие ушло в сторону (рис. 6.18, в), то производят соответствующую корректировку: прорубают узким зубилом (крейц-мейселем) две-три канавки 2 с той стороны от центра, куда нужно сместить сверло (рис. 6.18, г). Канавки направляют сверло в намеченное кернером место. После исправления смещения продолжают сверление до конца.

Сверление по кондуктору. Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину. Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая. При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий. Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

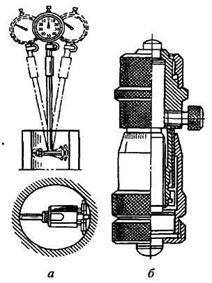

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.19, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпу-

са 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1... 0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.19, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки. Глубину сверления глухого

отверстия периодически проверяют глубиномером, но этот

способ требует дополнительных затрат времени, так как

приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Рассверливание отверстий. Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем — большего диаметра.

Диаметр первого сверла примерно равен длине поперечной режущей кромки второго сверла. Это позволяет значительно уменьшить силу резания при обработке сверлом большего диаметра.

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения

Рис. 6.19. Приспособление для ограничения центра отверстия с осью сверла.

движения подачи шпинделя: Правила и приемы работы при

а - патрон с регулируемым- упором; б - упорное кольцо; рассверливании отверстий

1 - корпус патрона со сверлом; 2 - упорная втулка; аналогичны правилам и приемам

3 - кондукторная втулка при сверлении. На сверлильных

станках, кроме сверления и рассверливания отверстий, можно выполнять операции зенкерования, цекования,

зенкования и развертывания.

Зенкерование обеспечивает точность отверстия 9... 11-го квалитетов и шероховатость поверхности Rz 40... 10 мкм, ликвидирует овальность, конусность и другие дефекты. Так как у зенкеров в отличие от сверл не две, а три или четыре режущие кромки, нет перемычки и направление благодаря большей жесткости лучше, чем у сверла, подачи при зенкеровании в несколько раз больше, чем при сверлении, поэтому рекомендуется (по возможности) рассверливание отверстий заменять зенкерованием.

Зенкерование является преимущественно промежуточной операцией между сверлением и развертыванием, поэтому диаметр зенкера должен быть меньше диаметра окончательного отверстия на величину припуска, снимаемого разверткой.

Зенкерование торцовых поверхностей — цекование — бобышек, приливов, упорных колец осуществляют зенкерами-подрезками (цековками), имеющими зубья на торце. Торцовые зенкеры имеют направляющую цапфу.

Зенкование цилиндрических или конических углублений под цилиндрические или конические головки винтов и болтов производят с помощью цилиндрических или конических зенкеров, называемых зенковками.

Развертывание выполняют разверткой после сверления или зенкерования. Оно является завершающей операцией обработки отверстий, обеспечивающей высокую точность по диаметру (7... 8-й квалитеты) и наименьшую шероховатость обработанной поверхности. При развертывании срезается незначительный слой металла одновременно несколькими зубьями развертки.

Размер сверла или зенкера, которыми отверстие обрабатывалось перед развертыванием, выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск 0,25...0,50 мм, а на чистовое — 0,05...0,015 мм.

Следует иметь в виду, что диаметр развернутого отверстия всегда несколько больше диаметра развертки. Чтобы уменьшить разницу диаметров отверстия и развертки, необходимо обеспечить правильное направление развертки относительно обрабатываемого отверстия. Это достигается применением самоустанавливающихся патронов.

Нарезание внутренних резьб метчиками. Для этого необходимо иметь предварительно подготовленное отверстие. Если отверстия в заготовках получают литьем или штамповкой, то нарезание резьбы происходит в тяжелых условиях, так как невозможно обеспечить размеры допусков в пределах, необходимых для нарезания внутренних резьб. Исключение составляют отверстия в заготовках, полученных литьем под давлением или литьем по выплавляемым моделям.

Наиболее благоприятные условия для нарезания резьбы метчиком создаются при подготовке отверстия сверлением или зенкерованием. При нарезании резьбы материал детали частично выдавливается метчиком и внутренний диаметр резьбы получается больше диаметра отверстия, полученного при сверлении. При подготовке сверлением отверстий под нарезание резьбы метчиками необходимо диаметры сверл подбирать согласно ГОСТ 19257—73. Если диаметр отверстия, просверленного под резьбу, будет меньше рекомендуемого ГОСТом, нагрузка на метчик резко возрастет, резьба получится рваной, может заклинить и поломать метчик. Если диаметр просверленного отверстия окажется больше рекомендуемого, то резьба будет иметь неполный профиль.

При нарезании внутренней резьбы на сверлильных станках необходимо руководствоваться следующими общими правилами:

• не рекомендуется нарезать резьбу в отверстиях, полученных литьем и штамповкой. Отверстия, полученные указанными методами, перед нарезанием резьбы надо рассверливать или зенкеровать, чтобы удалить нагар, окалину, наклеп и получить требуемый диаметр отверстия под резьбу;

• метчики при нарезании резьбы на сверлильных станках должны быть закреплены в предохранительных (см. рис. 6.10) самоцентрирующих, качающихся, плавающих и реверсивных патронах;

• в отверстиях, подготавливаемых под нарезание в них резьбы, со стороны входа метчика должны быть сняты фаски (угол 60°, высота не менее одного шага резьбы);

• при нарезании резьбы на сверлильных станках особое внимание следует уделять регулированию перемещения шпинделя, который должен быть хорошо уравновешен противовесом, легко перемещаться, чтобы врезание и вывинчивание метчика происходили плавно. При перемещении шпинделя с большим осевым усилием может произойти разбивание резьбы по среднему диаметру;

• метчик воспринимает большие нагрузки, поэтому при нарезании резьбы надо применять охлаждение и смазку инструмента. При нарезании резьбы в отверстиях на сверлильных станках по окончании операции метчик из нарезанного отверстия надо вывернуть. Технологии нарезания резьб в глухих и сквозных отверстиях имеют различия.

По окончании нарезания резьбы в глухом отверстии метчик из него можно удалить только вывинчиванием. Поэтому нарезают такую резьбу только на станке, у которого метчик может реверсироваться, т. е. вращаться в направлении, обратном рабочему, и со скоростью, большей, чем при нарезании (для уменьшения непроизводительных затрат времени).

Если нарезают глухую резьбу на станке, у которого нет реверсивного механизма, изменяющего направление вращения шпинделя, то для крепления метчиков применяют специальный реверсивный патрон, имеющий соответствующее предохранительное устройство.

Чтобы при нарезании глухой резьбы метчик не сломался, когда дойдет до конца отверстия и упрется в дно, на станках, имеющих реверсивный механизм, необходимо применять специальный предохранительный патрон (см. рис. 6.10).

Для нарезания глухих резьб следует применять машинные метчики с небольшой заборной частью (равной примерно трем шагам нарезаемой резьбы). Это позволит нарезать резьбу наиболее близко ко дну отверстия.

Нарезание резьбы в пластичных легированных сталях с аустенитной структурой, которые плохо обрабатываются резанием, а также в жаропрочных, титановых и легких сплавах имеет следующие специфические особенности, которые необходимо учитывать при выполнении этой работы:

• если заготовка из жаропрочного сплава обладает достаточной жесткостью и при ее установке на столе станка обеспечивается перпендикулярность оси резьбы к базовой поверхности, то резьбу можно нарезать, не применяя кондуктор. Если же требуется обеспечить строгую перпендикулярность оси резьбы к базовой поверхности, а жесткость заготовки и ее крепление на станке не обеспечивают получения заданной точности, то резьбу надо нарезать с применением кондукторов;

• для нарезания резьбы в заготовках из жаропрочных сплавов следует применять метчики с шахматным расположением зубьев. Для сквозных отверстий применяют один метчик, для глухих — комплект из двух или трех метчиков;

• при нарезании резьбы в заготовках из жаропрочных сплавов надо обязательно охлаждать метчик. Если охлаждающая жидкость подается насосом, то в ее состав должно входить: 60 % сульфо-фрезола, 25 % керосина и 15 % олеиновой кислоты. Если на станке нет насоса, то охлаждающую жидкость, состоящую из 85 % сульфофрезола и 15% олеиновой кислоты, наносят на метчик кистью или погружают метчик в эту жидкость;

• нарезать резьбу в заготовках из алюминиевых и цинковых сплавов, обладающих сравнительно небольшой твердостью и большой пластичностью, рекомендуется на станках с принудительной скоростью подачи шпинделя по шагу резьбы. Если на станке нет механизма принудительной подачи шпинделя, то должен быть обеспечен его легкий ход, что достигается уменьшением уравновешивающих нагрузок (пружин, грузов). При большой массе подвижных частей и перемещении шпинделя с большой осевой нагрузкой нарезаемая резьба чаще разбивается по среднему диаметру;

• скорость резания при нарезании резьбы в заготовках из силуминовых сплавов должна быть в 1,2... 1,5 раза выше, а охлаждение — во столько же раз интенсивнее, чем при нарезании резьбы в стали;

• для охлаждения метчиков при обработке заготовок из легких сплавов лучше всего применять керосин; можно также использовать 8... 10 %-ную эмульсию. Не следует охлаждать метчик маслом, так как оно не предохраняет его от налипания стружки при нарезании, а также затрудняет очистку нарезанной резьбы от налипшей стружки;

• для нарезания резьбы от М4 до М30 в заготовках из труднообрабатываемых сталей аустенитного класса и титановых сплавов могут быть применены бесканавочные метчики из быстрорежущей стали. Стойкость такого метчика по сравнению со стандартным значительно выше.

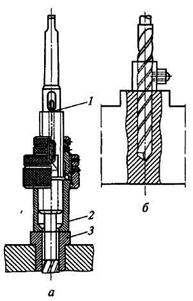

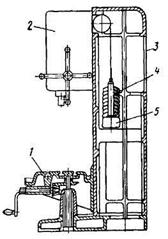

Колонны, основания и столы. Колонны вертикально-сверлильных станков связывают между собой отдельные узлы станка в заданном пространственном размещении и обеспечивают точность их взаимного расположения под рабочей нагрузкой. Различают две принципиальные конструкции колонны: цельные и разъемные. По форме колонны делятся на коробчатые и круглые. В б.СССР наибольшее распространение получили вертикально-сверлильные станки с цельной литой коробчатой колонной (рис. 6.20). По направляющим колонны перемещаются сверлильная головка 2 и стол 1. Внутри колонны размещаются грузовые противовесы 4, 5У а также проложены трубы или металлорукава электрооборудования. В колонне предусмотрено окно 3 для монтажа противовесов, а в некоторых колоннах

имеются также ниши для размещения электрооборудования. Размеры колонны по высоте определяются основными паспортными данными, а также размерами сверлильной головки и стола. Размеры поперечного сечения колонны зависят от усилия подачи и наибольшего крутящего момента на шпинделе.

Поперечное сечение или, как его обычно называют, профиль колон ны представляет собой коробчатый прямоугольник, передняя сторона которого является направляющими для перемещаемых узлов. Для универсальных станков направляющие имеют форму «ласточкин хвост» с углом 55°. Для специальных и тяжелых станков, в которых движение подачи осуществляется за счет перемещения сверлильной головки, колонны выполняются с прямоугольными направляющими. В станках, у которых стол закрепляется на основании, нет необходимости делать сквозные на всю длину колонны направляющие. У них колонны имеют направляющие только в верхней части, т. е. в зоне перемещения сверлильной головки. Образованная при этом выемка используется для

ны представляет собой коробчатый прямоугольник, передняя сторона которого является направляющими для перемещаемых узлов. Для универсальных станков направляющие имеют форму «ласточкин хвост» с углом 55°. Для специальных и тяжелых станков, в которых движение подачи осуществляется за счет перемещения сверлильной головки, колонны выполняются с прямоугольными направляющими. В станках, у которых стол закрепляется на основании, нет необходимости делать сквозные на всю длину колонны направляющие. У них колонны имеют направляющие только в верхней части, т. е. в зоне перемещения сверлильной головки. Образованная при этом выемка используется для

Рис. 6.20. Продольный разрез увеличения рабочего пространства, занимаемого столом

колонны вертикально- и обрабатываемой деталью. По такой схеме разработаны

сверлильного станка мод. все станки с крестовыми столами мод. 2Н118К, 2Н125К,

2Н135 2Н135К и 2Н150К, а также станки с программным

управлением моделей 2Е118Ф2 и 2Е135Ф2. Благодаря

этому в данных станках удалось использовать сверлильные головки и размещенные в них узлы из базовых станков.

Наряду с цельными колоннами имеется большая группа вертикально-сверлильных станков, в которых 'применяются составные колонны. Они более трудоемки в изготовлении, но дают возможность создавать ряд важных унифицированных модификаций станков.

Универсальные вертикально-сверлильные станки поставляются с подъемными так называемыми консольными столами (см. рис. 6.4). Стол перемещается по направляющим колонны вручную с помощью винтового механизма. Стол станка имеет три Т-образных паза, ширина рабочей поверхности соответствует ГОСТ 6569—70. Консольные столы станков с круглой колонной имеют круглую или прямоугольную форму. В этих станках использован реечный механизм подъема стола. Рейка свободно находится в пазу стола, а ее торцы упираются в нижние и верхние фланцы круглой колонны. Такая конструкция позволяет осуществлять подъем стола в любом ее положении при повороте вокруг колонны. На консольные столы устанавливают различные накладные столы: плавающие, крестовые, поворотные и др. Их конструкции описаны ниже.

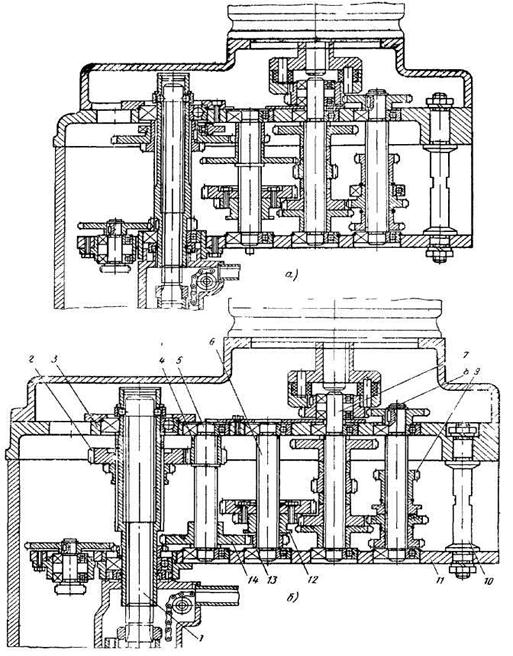

Рис. 6.21. Унифицированные коробки скоростей вертикально-сверлильных станков:

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 843; Нарушение авторских прав?; Мы поможем в написании вашей работы!