КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции ферментеров

|

|

|

|

Технологические особенности процесса ферментации

План лекции

Проблемы

Тема 3. Промышленная ферментация, оптимизация, контроль, управление.

Форма проведения лекции: проблемная

1 С какой целью проводят оптимизацию процессов ферментации.

2 Как влияет выбор конструкции ферментера на технико - экономические параметры процесса.

3 Какие факторы влияют на выбор методов выделения целевых продуктов.

1 Технологические особенности процесса ферментации.

2 Конструкции ферментеров.

3 Системы контроля и управления

4 Стадия концентрирования и отделения биомассы от культуральной жидкости.

5 Стадия выделения целевых продуктов микробиологического синтеза.

Термин «ферментация», ранее обозначавший только процессы брожения, приобрел сейчас более широкое значение. Под ферментацией понимают процессы выращивания микроорганизмов для различных целей. Способы культивирования микроорганизмов отличаются большим разнообразием. Это объясняется различием свойств микроорганизмов-продуцентов, которые учитываются в первую очередь при создании технологии их выращивания.

По технологическому оформлению различают следующие микробиологические процессы:

- аэробное и анаэробное культивирование;

- поверхностное и глубинное культивирование;

- периодическое и непрерывное культивирование.

Наибольшее распространение в промышленности получил процесс глубинного культивирования аэробных микроорганизмов в жидкой питательной среде, на котором мы остановимся подробнее.

Выращивание разных аэробных микроорганизмов в глубинных условиях имеет ряд общих особенностей. Процесс культивирования протекает в сложных многофазных системах: газ → жидкость → твердое тело (клетки). В виде твердой фазы может быть и нерастворимый в воде источник углерода (например,

н-парафины).

Жизнедеятельность микроорганизмов связана с выделением теплоты, в том числеи при выращивании микроорганизмов в лабораторных условиях. При использовании сосудов небольшого объема тепловой эффект процесса незаметен, выращивание микроорганизмов в аппаратах большого объема сопровождается выделением значительного количества теплоты. Поэтому в процессе культивирования необходимо в течение длительного времени поддерживать постоянную температуру во всем объеме культуральной жидкости.

Конструкция ферментера должна обеспечивать оптимальные условия для роста и жизнедеятельности микроорганизмов, которые зависят от тепло - и массообмена.

Ферментеры представляют собой закрытые цилиндрические сосуды, снабженные специальными устройствами: 1) для подачи и диспергирования воздуха; 2) гомогенизации среды; 3) пеногашения; 4) нагревания и охлаждения; 5) запорной арматурой и контрольно-измерительными приборами.

Выбор конструкции ферментера диктуется как используемым видом микроорганизма-продуцента, так и конечным продуктом биосинтеза. По своему назначению ферментеры могут быть лабораторными, полупроизводственными и промышленными. Принципиально конструкции их не различаются, но в зависимости от назначения ферментеры могут иметь разную вместимость - от 0,001 м3 до нескольких сотен кубических метров. Основной материал для изготовления ферментеров - нержавеющая сталь. Лабораторные аппараты могут быть изготовлены из стекла.

Конструктивные различия ферментеров определяются в основном способами подвода энергии и аэрации среды. По этому принципу ферментеры можно разделить на три группы:

- ферментеры с подводом энергии к газовой фазе;

- ферментеры с подводом энергии к жидкой фазе;

- ферментеры с комбинированным подводом энергии.

Ферментеры с подводом энергии к газовой фазе. В аппаратах этого типа аэрация и перемешивание культуральной жидкости осуществляются сжатым воздухом, который подается в ферментер под определенным давлением. Следовательно, на работу компрессора для сжатия воздуха затрачивается энергия.

Конструктивно эти ферментеры различаются способом подачи воздуха и конструкцией аэраторов (барботеров). Основные типы барботеров представлены на рисуноке 4. Независимо от типа общая площадь отверстий в барботере должна быть не менее площади поперечного сечения трубопровода, по которому подводится воздух.

Барботажные ферментаторы по конструкции довольно просты. Они представляют собой металлические емкости цилиндрической формы. На дне аппарата расположены лучевые барботеры, через которые подается сжатый воздух.

Рисунок 4 - Основные типы барботеров: а – прямоугольный;

б – лучевой; в – кольцевой.

Рисунок 4 - Основные типы барботеров: а – прямоугольный;

б – лучевой; в – кольцевой.

|

Аппарат может быть также выполнен в виде резервуара с расположенным на его днище барботером, который представляет собой воздухораспределительные коробки прямоугольного сечения с перфорированными крышками (отверстия диаметром 0,3-0,5 мм). Эффективность аэрации достигается за счет увеличения скорости газа в отверстиях крышки коробов.

Аппарат может быть также выполнен в виде резервуара с расположенным на его днище барботером, который представляет собой воздухораспределительные коробки прямоугольного сечения с перфорированными крышками (отверстия диаметром 0,3-0,5 мм). Эффективность аэрации достигается за счет увеличения скорости газа в отверстиях крышки коробов.

Аппарат снабжен устройством для охлаждения в виде каналов, соединенных с подводящим холодную воду коллектором.

Ферментеры, используемые для выращивания дрожжей, называют дрожжерастильными аппаратами.

| Рисунок 5 - Ферментер системы Лефрансуа: 1 – корпус аппарата; 2 – воздуховод; 3 – диффузор; 4 – кювета. |

Аппараты с диффузором (эрлифтным аэратором). Наиболее широкое распространение из аппаратов этой конструкции получили дрожжерастильные аппараты конструкции Лефрансуа (рисунок 5).

Ферментер имеет внутренний цилиндр-диффузор, который обеспечивает циркуляцию жидкости. Воздух по воздуховоду подается через щели кольцевого аэратора, а питательная среда поступает в кювету, расположенную над аэратором. Пленка жидкости, переливаясь через край кюветы, встречается с потоком воздуха, выходящим из щели аэратора. В результате образуется пенная эмульсия, плотность которой меньше плотности  жидкости, и она поднимается вверх по диффузору. Вверху часть воздуха отделяется от эмульсии пены и отводится из аппарата.

жидкости, и она поднимается вверх по диффузору. Вверху часть воздуха отделяется от эмульсии пены и отводится из аппарата.

Жидкость вместе с оставшейся пеной движется вниз по кольцевому пространству между корпусом аппарата и диффузором. Отвод теплоты осуществляется охлаждением наружной стенки, а также подачей холодной воды между стенками диффузора.

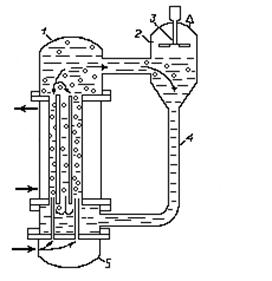

| Рисунок 6 - Газлифтный ферментер: 1 – реактор кожухотрубный; 2 – сепаратор; 3 – механическийпеногаситель; 4 - циркуляционная труба; 5 - воздушная камера. |

Достоинством конструкции является то, что в ферментере нет механического перемешивания и механического пеногашения. К недостаткам можно отнести достаточно высокий расход воздуха.

Аппараты данной группы широко эксплуатируются в дрожжевом производстве, а также в производстве аминокислот и антибиотиков.

Аппараты данной группы широко эксплуатируются в дрожжевом производстве, а также в производстве аминокислот и антибиотиков.

Трубчатый ферментер (газлифтный) состоит из реактора кожухотрубного типа и сепаратора, соединенных между собой циркуляционными трубами (рисунок 6). В нижней части реактора имеется воздушная камера, куда подается сжатый воздух. Из воздушной камеры воздух поступает в трубки-барботеры диаметром 4 мм и движется с большой скоростью вверх по трубам диаметром 56 мм вместе с увлекаемой им жидкостью. В верхней камере реактора часть воздуха отделяется от жидкости и выводится из реактора, а жидкость опускается вниз по тем трубам, в которые воздух снизу не поступает.

| Рисунок 7 - Ферментер с форсуночным воздухораспределением: 1 – корпус аппарата; 2 – диффузор; 3 – форсунка. |

Пена из верхней части реактора поступает в сепаратор, где гасится центробежным пеногасителем. Жидкость, образовавшаяся в результате гашения пены, проходя через циркуляционные трубы, возвращается в низ реактора, где снова увлекается воздухом и поднимается вверх. В результате в ферментере создаются два контура циркуляции-внешний и внутренний. В межтрубное пространство реактора подводится вода для охлаждения.

Достоинством конструкции является отсутствие застойных зон, однородная турбулентность во всех трубах, герметичность.

Достоинством конструкции является отсутствие застойных зон, однородная турбулентность во всех трубах, герметичность.

| Рисунок 8 - Днище ферментера с сопловым воздухораспределением |

Ферментер с форсуночным воздухораспределением. Основная конструктивная особенность аппаратов - это форсунки для подачи сжатого воздуха. Форсунки крепятся в днище аппарата, а над форсункой устанавливается диффузор (рисунок 7). Воздух, выходя из форсунки с определенной скоростью, диспергируется в культуральной жидкости. Более легкая воздушно-жидкостная эмульсия поднимается вверх по диффузору, где часть воздуха отделяется от жидкости, которая, имея большую плотность, опускается вниз по пространству между стенками корпуса и диффузором.

За счет движения струи воздуха у отверстий форсунок создается разрежение, что обеспечивает подсос свежих порций культуральной среды.

Разновидностью таких аппаратов являются ферментеры с коническим днищем, имеющие одно или несколько отверстий для установки сопла или форсунки (рисунок 8). Эти ферментеры получили название сопло-конусных. Сжатый воздух подается через сопло и диспергируется в культуральной жидкости. Биосинтез протекает в таких аппаратах в

Разновидностью таких аппаратов являются ферментеры с коническим днищем, имеющие одно или несколько отверстий для установки сопла или форсунки (рисунок 8). Эти ферментеры получили название сопло-конусных. Сжатый воздух подается через сопло и диспергируется в культуральной жидкости. Биосинтез протекает в таких аппаратах в

основном в пенном слое.

Ферментер колонного типа представляет собой цилиндрическую колонну, разделенную горизонтальными перегородками на секции (рисунок 9).

Каждая секция может иметь самостоятельную систему охлаждения, контроля. Основное различие между ферментерами такого типа заключается в конструкциях перегородок, которые называют тарелками. Тарелки могут быть плоскими или сегментными, ситчатыми, колпачковыми, с радиальными щелями и т. п.

| Рисунок 9 - Колонный ферментер |

Воздух, подаваемый в низ колонны, собирается под каждой тарелкой и барботирует через слой жидкости на тарелке. Культуральная жидкость перетекает вниз по кольцевой щели между бортом тарелки и корпусом аппарата. Таким образом, создается противоток движения воздуха и жидкости. На каждой тарелке достигается обновление поверхности контакта фаз.

Колонные аппараты широко применяются для процессов непрерывного культивирования.

Колонные аппараты широко применяются для процессов непрерывного культивирования.

Ферментер с добавками гранулята. Этот ферментер представляет собой цилиндрический сосуд, заполненный гранулятом - твердыми частицами определенного размера (рисунок 10).

| Рисунок 10 - Ферментер с добавками гранулята |

Воздух под давлением подается снизу через круговой барботер. Питательная среда и циркулирующая культуральная жидкость также подаются в низ аппарата. Воздух, выходя из барботера, увлекает за собой жидкость и частицы гранулята. Пузырьки воздуха, сталкиваясь с твердыми частицами гранулята, разрушаются, в результате чего в этих микрообластях наблюдается падение скорости течения жидкости, а содержащиеся в них микроорганизмы постоянно вступают в контакт со свежим питательным раствором.

К грануляту предъявляются особые требования: он должен быть химически инертным, обладать определенной плотностью, ударостойкостью и т. д. В ферментерах с гранулятом накапливается больше биомассы, чем в ферментерах без добавок.

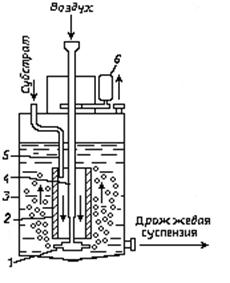

Ферментеры с подводом энергии к жидкой фазе. Аппараты этого типа давно применяются в производстве кормовых дрожжей на гидролизатах растительного сырья на установках небольшой производительности. Усовершенствование конструкции самовсасывающей турбины позволило создать аппараты для крупнотоннажного производства кормовых дрожжей на парафинах нефти.

Ферментеры с подводом энергии к жидкой фазе. Аппараты этого типа давно применяются в производстве кормовых дрожжей на гидролизатах растительного сырья на установках небольшой производительности. Усовершенствование конструкции самовсасывающей турбины позволило создать аппараты для крупнотоннажного производства кормовых дрожжей на парафинах нефти.

| Рисунок 11 - Ферментер с самовсасывающей системой аэрации: 1 - полые лопасти аэратора; 2 – диффузор; 3 - корпус аппарата; 4 - воздухопод; 5 - труба подачи субстрата; 6 - привод мешалки. |

Аппарат с самовсасывающей турбиной. Ферментеры этого типа просты по устройству и удобны в эксплуатации. В корпусе аппарата установлен цилиндрический диффузор, а под ним с небольшим зазором мешалка в виде закрытой турбинки с радиално расположенными полыми лопастями (рисунок 11). Турбинка насажена на полый трубчатый вал, верхний конец которого сообщен с воз душным пространством над ферментером. Благодаря вращению внутри лопастей мешалки создается разрежение, и воздух засасывается через полый вал из верхней части аппарата или снаружи. Самовсасывание достаточного количества воздуха достигается при глубине жидкости не более 1,5-2 м. Самовсасывающий аэратор одновременно перемешивает жидкость. Жидкость вместе с пеной отбрасывается к периферии и поднимается вверх между стенками диффузора и аппарата и переливается через верхний край диффузора. Теплота отводится охлаждающей водой, пропускаемой через установленные в аппарате змеевики.

душным пространством над ферментером. Благодаря вращению внутри лопастей мешалки создается разрежение, и воздух засасывается через полый вал из верхней части аппарата или снаружи. Самовсасывание достаточного количества воздуха достигается при глубине жидкости не более 1,5-2 м. Самовсасывающий аэратор одновременно перемешивает жидкость. Жидкость вместе с пеной отбрасывается к периферии и поднимается вверх между стенками диффузора и аппарата и переливается через верхний край диффузора. Теплота отводится охлаждающей водой, пропускаемой через установленные в аппарате змеевики.

| Рисунок 12 - Ферментер с турбоэжекторными перемешивающими устройствами: 1 - эжекционное устройство; 2 – воздуховод; 3 – пеногасители; 4 – сепаратор; 5 - привод турбоэжектора; 6 – теплообменник; 7-диффузор. |

Если в промышленных аппаратах высота жидкости в аппарате больше 2 м, то воздух подается принудительно вентилятором или компрессором.

Наиболее старым и широко известным аппаратом этой группы является аппарат «Вальдгоф», применяемый на заводах кормовых дрожжей.

Ферментер с турбоэжекторными перемешивающими устройствами. Аппарат представляет собой двенадцатигранник, разделенный вертикальными перегородками на 12 сообщающихся секций (рисунок 12). Диаметр аппарата 17м. В первых девяти секциях происходит выращивание дрожжей, а в последних протекает дозревание.

Для подачи воздуха и перемешивания культуральной жидкости в каждой секции смонтирован эжектор, вращение которого происходит от двигателя, установленного на крышке ферментера. Вращающийся эжектор представляет собой двухъярусную самовсасывающую мешалку турбинного типа с нижней и верхней горловиной для входа и выхода жидкости. Воздух засасывается эжектором по трубе, которая герметично соединена с турбиной.

Для создания необходимой циркуляции культуральной жидкости в каждой секции установлены диффузоры, перегородки и конические вставки. На диффузорах смонтированы змеевики-теплообменники для охлаждения культуральной жидкости. На верхней крышке секций установлены механические пеногасители. При вращении турбины воздух засасывается из атмосферы и по трубопроводу поступает в турбоэжектор, где смешивается с жидкостью. Жидкость из турбоэжектора движется вверх, омывает теплообменные устройства змеевикового типа и далее разделяется на два потока: один поток направляется в центральную часть циркуляционного устройства и входит в верхнюю горловину турбоэжектора, а второй поток опускается по периферии циркуляционного устройства и, проходя под ложным днищем, входит в нижнюю горловину турбоэжектора. В вертикальных перегородках между секциями имеются окна, по которым культуральная жидкость с определенной скоростью перетекает из секции в секцию.

Ферментеры с турбоэжекторной системой аэрации и перемешивания нашли широкое применение в производстве кормового белка на жидких парафинах нефти.

Струйный ферментер также можно отнести к аппаратам с подводом энергии к жидкой фазе, так как энергия тратится на работу насоса, который подает жидкость в верх аппарата. Ферментер представляет собой колонну, в корпусе которой расположены одна над другой секции, соединенные сливными трубами (рисунок 13). Культуральная жидкость циркуляционными насосами подается в верхнюю секцию колонны и по сливным трубам стекает в ниже расположенную секцию. При движении струи жидкости создается разрежение, за счет чего захватывается воздух, поступающий через газоводную трубу. Воздух вместе со стекающей жидкостью поступает в нижнюю секцию. Импульс струн рассчитан таким образом, чтобы струя доходила до дна аппарата. Благодаря этому достигается высокая турбулентность, тонкая дисперсия газа, длительное пребывание газа в среде. Ферментаторы такой конструкции могут быть довольно большого объема.

Струйный ферментер также можно отнести к аппаратам с подводом энергии к жидкой фазе, так как энергия тратится на работу насоса, который подает жидкость в верх аппарата. Ферментер представляет собой колонну, в корпусе которой расположены одна над другой секции, соединенные сливными трубами (рисунок 13). Культуральная жидкость циркуляционными насосами подается в верхнюю секцию колонны и по сливным трубам стекает в ниже расположенную секцию. При движении струи жидкости создается разрежение, за счет чего захватывается воздух, поступающий через газоводную трубу. Воздух вместе со стекающей жидкостью поступает в нижнюю секцию. Импульс струн рассчитан таким образом, чтобы струя доходила до дна аппарата. Благодаря этому достигается высокая турбулентность, тонкая дисперсия газа, длительное пребывание газа в среде. Ферментаторы такой конструкции могут быть довольно большого объема.

| Рисунок 13 - Струйный ферментатор: 1 - циркуляционный насос; 2 - газовводная труба; 3 - сливная труба; 4 - патрубок сброса воздуха; 5 - секция; 6 - корпус колонны. |

Ферментеры с комбинированным подводом энергии. В этих аппаратах существлен комбинированный подвод энергии к газовой фазе - для аэрации и к жидкой фазе для перемешивания. Ферментеры этого типа широко распространены в производстве антибиотиков, микроорганизмы-продуценты которых образуют колонии крупных размеров и, кроме того, растут на средах, отличающихся высокой вязкостью.

Ферментатор представляет собой цилиндрический сосуд со сферическим днищем, снабженный механической мешалкой и барботером (рисунок 14). Барботеры устанавливаются, как правило, под нижним ярусом мешалки и могут быть различной конструкции.

В функцию перемешивающих устройств входит обеспечение отсутствия зон застоя, а также сохранение равномерного температурного поля по всему объему аппарата, своевременный подвод продуктов питания к клеткам и отвод от них продуктов метаболизма.

Для перемешивания культуральной жидкости наибольшее распространение получили механические мешалки. Движение от мешалки передается жидкости, в результате чего образуется вихревой поток. При высоком числе оборотов мешалки образуется центральный водоворот. Среда начинает вращаться с той же скоростью, что и мешалка, и перемешивается недостаточно. Для создания турбулентного движения внутри аппарата устанавливают отражательные перегородки. Они изготавливаются из листовой нержавеющей стали в форме вертикальных лопаток и размещаются радиально с небольшим зазором у стенок ферментера. Число отражательных перегородок обычно от 4 до 6.

Для отвода теплоты ферментер имеет снаружи рубашку и внутри змеевики, по которым циркулирует охлаждающая вода.

Для отвода теплоты ферментер имеет снаружи рубашку и внутри змеевики, по которым циркулирует охлаждающая вода.

Недостатком ферментеров с механической мешалкой является наличие вращающихся узлов, а также возможность попадания посторонней микрофлоры через уплотнения вала мешалки.

| Рисунок 14 - Ферментер с механическим перемешиванием: 1 – барботер; 2 - отражательная перегородка; 3 – мешалка; 4 - рубашка; 5 - пеногаситель. |

Ферментер со струящейся пленкой. В конструкции аппарата используется комбинированный подвод энергии - к жидкости и к газовой фазе. Аппарат представляет собой цилиндрический сосуд, заполненный вертикальными трубками (насадками) (рисунок 15). Культуральная жидкость подается насосом в верх аппарата и стекает в виде тонкой пленки по вертикальным каналам. В результате падения скорости у стенок насадки микроорганизмы вовлекаются в  дополнительное вращательное движение, что обеспечивает постоянный подвод к клетке свежих питательных веществ. Воздух подается под небольшим избыточным давлением снизу. Количеством подаваемого воздуха можно регулировать скорость насыщения культуральной жидкости кислородом.

дополнительное вращательное движение, что обеспечивает постоянный подвод к клетке свежих питательных веществ. Воздух подается под небольшим избыточным давлением снизу. Количеством подаваемого воздуха можно регулировать скорость насыщения культуральной жидкости кислородом.

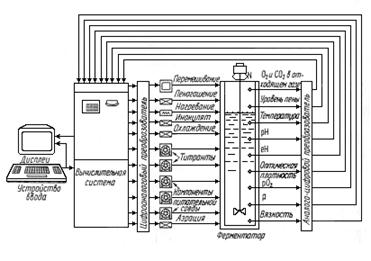

3 СИСТЕМЫ КОНТРОЛЯ И УПРАВЛЕНИЯ

Чтобы процесс ферментации сделать управляемым, оператор должен постоянно получать информацию о ходе развития биологического агента и динамике среды культивирования. Основные показатели, характеризующие ферментационный процесс, следующие.

| Рисунок 15 - Ферментер со струящейся пленкой |

Физические: температура, давление, вводимая мощность, частота вращения мешалки, пенообразование, скорость потока газа (воздуха), скорость потока среды, вязкость, турбулентности.

Химические: рН среды, окислительно-восстановительный потенциал, содержание растворимых О2и СО2, содержание О2 и СО2 в газе, содержание углерода, содержание предшественника, азота, фосфора; Мg2+, К+, Са2+, Nа+, Fе2+, SO42-и др.

Важнейшими показателями процесса ферментации являются содержание биомассы, субстрата, продукта и отсутствие зараженности посторонней микрофлорой.

Важнейшими показателями процесса ферментации являются содержание биомассы, субстрата, продукта и отсутствие зараженности посторонней микрофлорой.

| Рисунок 16 - Система управления процессом ферментации при помощи ЭВМ |

Физиологическое состояние продуцента характеризует удельная скорость роста, его морфологическое состояние (величина клеток, количество делящихся клеток), а также ряд биохимических показателей (содержание РНК, ДНК, НАД, НАДФ, АТФ, AДФ, АМФ, активность ключевых ферментов).

Большинство приведенных выше химических показателей определяют периодически в отобранной пробе, физические показатели - непрерывно при

помощи вмонтированных в ферментер датчиков. Для биотехнологического процесса существенное значение имеют не только температура среды, но и величина рН, а также содержание растворенного кислорода. Для определения рН и растворенного кислорода применяют стерилизуемые электроды, вмонтированные непосредственно в ферментер.

Для определения растворенного кислорода чаще всего применяют амперометрические серебряно-свинцовые или серебряно-золотые электроды.

Существенное влияние на ход процесса ферментации оказывает степень пенообразования субстрата. Для сильнопенящихся субстратов применяют автоматизированные системы пеногашения, включающие как химические, так механические средства.

Современный биотехнологический процесс немыслим без применения ЭВМ для управления процессом ферментации: поддержания оптимальной величины рН, температуры, пенообразования, частоты вращения мешалки, количества растворенного кислорода, скорости подачи субстрата и др. (рисунок 16).

4 СТАДИЯ КОНЦЕНТРИРОВАНИЯ И ОТДЕЛЕНИЯ БИОМАССЫ ОТ КУЛЬТУРАЛЬНОЙ ЖИДКОСТИ

В культуральной жидкости после окончания процесса ферментации содержатся микроорганизмы, продукты их жизнедеятельности, остатки питательной среды, пеногаситель и другие растворенные и нерастворенные вещества.

Целевым продуктом биосинтеза могут быть либо непосредственно сами микроорганизмы, либо их метаболиты, растворенные в культуральной жидкости или находящиеся внутри клеток микроорганизмов. Почти во всех случаях для получения целевого продукта необходимо отделить взвешенную фазу - массу микроорганизмов от культуральной жидкости.

Содержание микроорганизмов в культуральной жидкости, как правило, очень низкое. В 1 л культуральной жидкости содержится обычно 5 - 10 г сухой биомассы. Отделение такого количества взвешенной фазы - трудная технологическая задача, которую приходится решать путем постепенного концентрирования биомассы различными способами (флотирование, сепарирование, упаривание). В производственных условиях приходится затрачивать значительное количество энергии на обработку больших объемов труднофильтруемых суспензий.

Способы отделения клеточной биомассы микроорганизмов от культуральной жидкости можно разделить на механические (отстаивание, фильтрование, центрифугирование) и теплотехнические (сушка). В зависимости от конечной цели выбирают различные сочетания этих способов. При выборе схемы концентрирования и извлечения биомассы проводят экономическую оценку схемы с учетом товарной формы биопрепаратов, концентрации микроорганизмов в культуральной жидкости и др.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 12264; Нарушение авторских прав?; Мы поможем в написании вашей работы!