КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Износы и дефекты колесных пар

|

|

|

|

Классификация, назначение и устройство колесной пары

Тема 5. Колесные пары

Колесные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы.

Конструкция и техническое состояние колесных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодей-ствии вагона и пути, сопротивление движению, безопасность движения поездов. Поэтому к колесным парам предъявляются особые, повышенные требования.

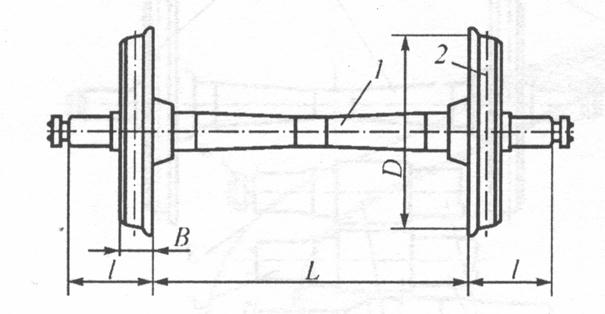

Рис. 5.1. Основные элементы и размеры колесной пары

Колесная пара (рис. 5.1) состоит из оси 1 и двух напрессованных на нее цельнокатаных колес 2, с соблюдением строго определенных размеров. Расстояние между внутренними гранями колес L составляет: для новых колесных пар, предназначенных для вагонов, обращающихся со скоростями до 120 км/ч, – 1440 ± 3 мм, свыше 120 км/ч, но не более 160 км/ч, – 1440 – 1, + 3мм.

Колеса, укрепленные на одной оси, не должны иметь разность по диаметру D более 1 мм, что предотвращает односторонний износ гребней и не допускает повышения сопротивления движению.

Тип колесной пары определяется типом оси, диаметром колес, конструкцией подшипника, способом крепления подшипника на оси, максимальной расчетной статической нагрузкой от колесной пары на рельсы (осевая нагрузка).

В обозначении колесных пар с роликовыми подшипниками РУ1-950, РУ1Ш-950, РУ-950 и РУ-1050 РУ означает – роликовая унифицированная, Ш – торцевое крепление внутренних колец подшипников приставной шайбой, 950 – диаметр колеса по кругу катания в миллиметрах. Колесные пары указанных типов рассчитаны на осевую нагрузку до 230,5 кН (23,5 тс). Для грузовых вагонов с осевой нагрузкой до 245,25 кН (25 тс) должны применяться колесные пары типа РВ2Ш-957-Г.

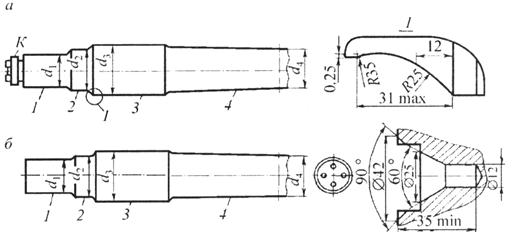

Вагонные оси (рис. 5.2) являются составной частью колесной пары

и представляют собой стальной брус круглого поперечного сечения, переменного по длине.

Рис. 5.2. Типы вагонных осей

Вагонные оси различаются размерами, определяемыми в зависимости от осевой нагрузки; формой шейки оси в соответствии с применяемым типом подшипника; способом торцевого крепления подшипников качения на шейке оси – корончатой гайкой или тарельчатой шайбой.

На подступичных частях 3 оси располагаются колеса, укрепленные жестко, а на шейках 1 размещаются подшипники. Между шейками и подступичными частями находятся предподступичные части 2, служащие для размещения деталей задних уплотняющих устройств букс, а также снижения концентрации напряжений в переходных сечениях от подступичных частей к шейкам оси. Для снижения концентрации напряжений в местах изменения диаметров имеются плавные сопряжения – галтели, выполненные определенными радиусами: от шейки 1 к предподступичной части 2, от предподступичной к подступичной части 3 и от средней части 4 к подступичной части.

В зависимости от способа торцевого крепления подшипников качения оси на концах шеек могут иметь нарезную часть К (рис. 5.2, а) для навинчивания корончатой гайки либо иметь в торцах шеек нарезные отверстия для болтов, которыми крепится тарельчатая приставная шайба

(рис. 5.2, б) при помощи трех или четырех болтов.

На торцах всех типов осей предусмотрены центровые отверстия, служащие для установки и закрепления оси или колесной пары в центрах при обработке на токарном станке.

Оси колесных пар, оборудуемых дисковым тормозом, а также оси, на которых предусмотрена установка привода подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора.

На шейке осей РУ-1 и РУ-1Ш устанавливаются роликовые подшипники с наружным диаметром 250 мм.

В колесных парах вагонов используются стальные безбандажные цельнокатаные колеса.

Стальное цельнокатаное колесо (рис. 5.3) состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4.

Рис. 5.3. Стальное цельнокатаное вагонное колесо: 1 – обод колеса,

2 – диск, 3 – ступица

Номинальный размер ширины обода колеса составляет 130 мм.

На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и величины проката колеса. Противоположная грань б называется наружной.

Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

Профиль поверхности катания оказывает существенное влияние на процессы взаимодействия колес с рельсами и безопасность движения поездов.

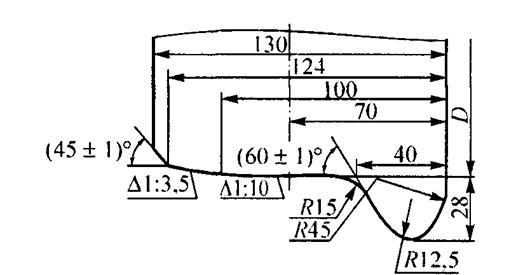

Стандартный профиль поверхности катания колеса (рис. 5.4) служит для направления движения и предохранения от схода колесной пары.

Он распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги.

Стандартный профиль поверхности катания колеса имеет гребень, конические поверхности 1:10, 1:3,5 и фаску 6 мм под углом 45°.

Рис. 5.4. Стандартный профиль поверхности катания колес для вагонов

Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Стандартный профиль имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм под углом 45° наружная грань приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов.

В процессе изготовления на наружной грани обода колеса в горячем состоянии наносят знаки и клейма: месяц и год изготовления; номер плавки; приемочное клеймо МПС; номер завода-изготовителя; номер колеса.

С августа 2004 г. Выксунский металлургический завод освоил производство цельнокатаных колес повышенного качества и твердости. При изготовлении такого колеса на ободе наносится буква «Т», а при формировании и производстве полного освидетельствования колесных пар в вагоно-колесных мастерских с наружной стороны диска наносится трафарет «Т» белой краской.

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. В процессе торможения между колесами и колодками, а также в контакте

с рельсами возникают силы трения, вызывающие нагрев и износ обода. Удары на стыках могут вызывать появление трещин и отколов в ободе колеса. От исправного состояния колес во многом зависит безопасность движения поездов. Поэтому особо важно при формировании колесной парыобеспечить надежное соединение колеса с осью, которое осуществляется посредством прессовой посадки. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. От величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияют точность обработки посадочных поверхностей и процесс запрессовки.

Формирование вагонных колесных пар производят в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами для запрессовки колес на ось, подъемными кранами, транспортными механизмами и др.

После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары покрываются краской черного цвета по всей поверхности.

На каждой принятой колесной паре в холодном состоянии выбивают знаки маркировки и клеймения. На торце шейки с правой стороны колесной пары наносят знак формирования; клеймо ОТК; условный номер предприятия, сформировавшего колесную пару; приемочные клейма; дату формирования; клейма, относящиеся к изготовлению оси.

При монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар, на торце левой шейки оси выбиваются знаки и клейма о производстве монтажа: условный номер предприятия, производившего монтаж буксовых узлов; знак монтажа буксовых узлов; дата монтажа.

При постановке редукторно-карданного привода генератора от торца шейки оси колесная пара подлежит полному освидетельствованию с нанесением клейма – букв РК и даты установки (месяц римской цифрой и две последние цифры года).

Колесные пары, подвергшиеся динамической балансировке, имеют клеймо «Б», выбитое на ободе каждого колеса рядом с маркировкой.

В колесной паре тележки грузового вагона перспективной модели 18-194 производства Уралвагонзавода применяются колеса с диском

S-образной формы (рис. 5.5). Колеса выпускаются Выксунский металлургический завод.

Рис. 5.5. Колесо с диском S-образной формы

Применение колес с диском S-образной формы обеспечивает сведение к минимуму возможности образования трещин и изломов дисков за весь срок службы колеса, увеличивает предел выносливости дисков и пробег колеса; позволяет увеличить осевую нагрузку до 25 тс и уменьшить уровень напряжения в 1,5 раза, снижает динамику взаимодействия в системе «колесо – рельс», повышает срок службы колес не менее чем на 50 %.

Неисправности колесных пар могут привести к сходам подвижного состава, изломам осей, осевых шеек или колес, отцепкам вагона от поезда в пути следования и другим нарушениям требований безопасности движения.

По природе возникновения (физическим явлениям) и причинам, вызывающим неисправность, они могут быть объединены в следующие группы[21].

1. Неисправности, связанные с усталостью металла при циклическом нагружении: трещины, изломы, разрывы, выкрашивание металла (выщербины, раковины).

2.Неисправности, связанные с износом деталей, т.е. с изменением формы и размеров деталей в результате трения: износ трущихся поверхностей (прокат колес, ползуны на поверхности катания колес, износ гребней), смещение металла в результате трения (навар, остроконечный накат гребня).

3. Разрушения элементов от нагрузок, превышающих расчетные: изломы (хрупкое разрушение), пластические деформации (круговой наплыв металла на ободе), сколы (отколы), например откол наплыва на ободе.

4. Последствия высокого нагрева при трении: термические трещины на поверхности катания колес (от трения тормозных колодок), разрушение шейки оси вследствие перегрева подшипников.

5. Коррозионные: атмосферная коррозия (ржавчина), коррозия, связанная с микроперемещениями элементов в сопряжениях, например поверхность отверстия ступицы и подступичной части оси.

Рассмотрим подробнее некоторые основные неисправности колесных пар.

Равномерный прокат колес – естественный нормальный износ от взаимодействия с рельсами и от трения тормозных колодок. При чрезмерном прокате гребень колеса может повреждать или срезать болты рельсовых креплений. Предельно допустимая величина проката колес зависит от установленной скорости движения и типа вагона. Для грузовых и рефрижераторных вагонов при скорости до 120 км/ч в эксплуатации допустимая величина равномерного проката колеса – не более 9 мм. Прокат свыше нормы опасен при проходе колесом крестовин стрелочных переводов.

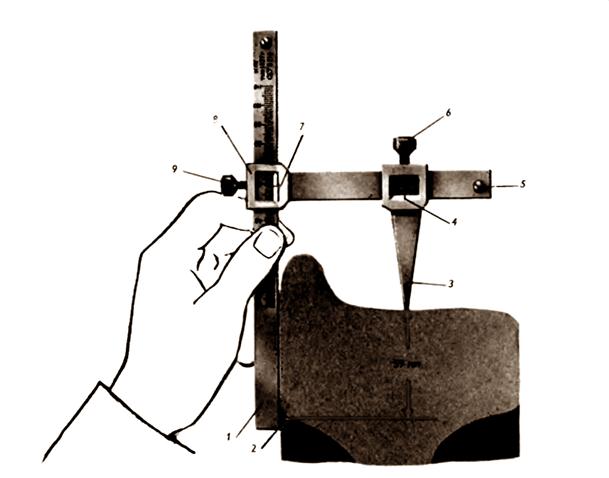

Неравномерный прокат – неодинаковый прокат, измеренный в трех различных сечениях. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Он опасен своим динамическим воздействием на путь и на вагон. Проверка неравномерного проката производится абсолютным шаблоном вагонным, предназначенным для измерения величины проката, навара, ползуна колеса и толщины гребня колеса. Измерение величины проката колеса осуществляется в месте наибольшей величины дефекта (рис. 5.6).

Рис. 5.6. Измерение проката колеса абсолютным шаблоном

Чтобы выявить глубину проката, ножку движка 1 на абсолютном шаблоне устанавливают на расстоянии 70 мм от внутренней грани обода колеса. Затем вертикальную грань 6 шаблона полотно прижимают к внутренней грани обода колеса, а опорный выступ 5 – к гребню и опускают движок 1 до соприкосновения с поверхностью катания. Деление на шкале 2, оказавшееся против риски 3 на движке, укажет величину проката. Прорезь 4 на шаблоне, позволяет сместить шкалу и движок в сторону наибольшего износа поверхности катания. Измерения неравномерного проката производятся в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм. На рис. 5.7 приведены характерные признаки неравномерного проката.

У грузовых вагонов допустимая величина неравномерного проката колеса в эксплуатации не более 1 мм.

Рис. 5.7. Характерные признаки неравномерного проката колеса:

1 – местное уширение обода, сужение или смятие фаски; 2 – неравномерный круговой наплыв на фаску; 3 – местное уширение дорожки качения; 4, 5 – закатавшийся ползун;

6 – закатавшийся навар

Ползун – плоский участок на поверхности катания колеса, возникающий при истирании в месте соприкосновения колеса с рельсом при движении заблокированных колес юзом. Колесо с ползуном при движении издает характерный стук и опасно тем, что создает насечки на рельсах, а при больших ползунах может быть сход вагона. При выпуске вагонов из текущего ремонта допускается ползун не более 0,5 мм. В эксплуатации под грузовыми вагонами бракуют колеса с ползунами глубиной более 1 мм.

Правилами технической эксплуатации железных дорог РФ предусмотрен порядок следования поезда в случае обнаружения ползуна на колесе вагона в пути следования.

При глубине ползуна от 1 до 2 мм разрешается довести вагон до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар, со скоростью: пассажирский – не свыше 100 км/ч, грузовой – не свыше 70 км/ч. При глубине ползуна от 2 до 6 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при глубине от 6 до 12 мм - со скоростью 10 км/ч. При ползуне свыше 12 мм разрешается вывести поезд с перегона до ближайшей станции со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары.

Навар – смещение металла на поверхности качения. Нормы браковки такие же, как для ползунов.

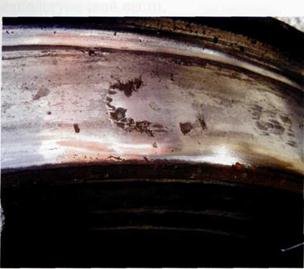

Выщербины – выкрашивание металла на поверхности катания

(рис. 5.8). Нормы браковки для грузовых вагонов: глубина выщербины более 10 мм, длина более 50 мм. Выщербины глубиной до 1 мм не бракуют независимо от их длины.

Рис. 5.8. Закатавшийся ползун с выщербинами

Тонкий гребень и вертикальный подрез гребня – неравномерный по поперечному профилю колеса круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, а радиус перехода от гребня к уклону 1:10 уменьшается до 8–12 мм.

Толщина гребня, так же как и прокат, определяется при помощи абсолютного шаблона, установка которого на колесную пару ничем не отличается от ранее описанной. Только пользоваться в этом случае нужно не вертикальным, а горизонтальным движком 1, расположенным на противоположной стороне шаблона. Толщина гребня колеса в эксплуатации допускается не более 33 мм и не менее 25 мм на расстоянии 18 мм от вершины.

Тонкомерный гребень колесной пары может быть выявлен в условиях эксплуатации и специальной браковочной прорезью абсолютного шаблона, ширина которой равна 25, а глубина 18 мм (рис. 5.9).

Рис. 5.9. Измерение толщины гребня колеса

Если при установке абсолютного шаблона между вершиной гребня и горизонтальной гранью боковой прорези имеется зазор, то колесную пару эксплуатировать разрешается, так как толщина гребня колеса, измеренная на расстоянии 18 мм от вершины, в этом случае больше 25 мм. Если такого зазора нет, то колесная пара бракуется, ибо ее гребень на том же расстоянии от вершины тоньше 25 мм.

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу. К эксплуатации не допускаются колесные пары с вертикальным подрезом гребня высотой более 18 мм.

|

Рис. 5.10. Измерение вертикального подреза гребня колеса

Для определения наличия вертикального подреза гребня колеса используется шаблон ВПГ (рис. 5.10). Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона имеется зазор, колесную пару не бракуют. Угольник шаблона 1 имеет вырезы для перемещения опорной лапки, которой шаблон прижимается к внутренней грани колеса.

Остроконечный накат гребня колеса – механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине.

Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия колеса с головкой рельса.

Причинами возникновения остроконечного наката и подреза гребня являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Кольцевые выработки – неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой. Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

Рис. 5.11. Кольцевые выработки на поверхности катания колес

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки неодинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

В процессе эксплуатации вагонов происходит износ колес. В результате трения о рельсы и при обточках поверхности катания уменьшается толщина обода колеса. Колеса с тонким ободом (толщина обода колеса менее допускаемой) изымаются из эксплуатации.

Толщину обода измеряют по кругу катания толщиномером (рис.5.12). Ножку 3 движка надо установить по кругу катания так, чтобы риска 4 совпала с делением 70 на шкале линейки 5, и закрепить винтом 6. Лапку подвести до упора под кромку обода, прижимая линейку к его внутренней грани 2. Переместить по линейке 1 движок 8 до соприкосновения ножки 3 с поверхностью катания колеса и закрепить винтом 9. Против риски движка 7 по шкале линейки 1 определяют толщину обода.

Рис. 5.12. Измерение толщины обода колеса

Толщину обода колеса можно найти с помощью абсолютного шаблона, кронциркуля и метра. Кронциркулем измеряется расстояние от верхней точки гребня до кромки внутренней грани обода колеса, из него вычитают величину измеренного абсолютным шаблоном проката и высоту гребня, равную 28 мм.

Запрещается эксплуатация колесной пары, если толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/ч, но не более 140 км/ч, а свыше 140 км/ч – не менее 40 мм.

К числу дефектов и неисправностей колесной пары, угрожающих безопасности движения относятся: сдвиг ступицы колеса, расстояние между внутренними гранями колес не соответствует допускаемому, разность диаметров колес более допускаемой.

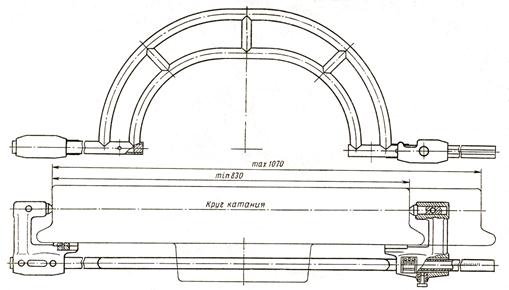

Проверка расстояния между внутренними гранями колес необходима для предупреждения случаев схода колесной пары с рельсов в кривой (при малом расстоянии между колесами). При расстоянии между колесами больше допустимого создается угроза повреждения стрелочных переводов и схода вагона с рельсов на стрелках, а также ускоренного износа поверхности катания и образования подреза гребня колеса.Измерение расстояния между внутренними гранями колес колесной пары производится штангеном РВП (рис. 5.13).

Рис.5.13. Штанген РВП для измерения расстояния между внутренними гранями колес

Перед проведением измерений на штангене необходимо ослабить стопорный винт, закрепляющий подвижную ножку, и поместить штанген между внутренними гранями ободьев колес, посаженных на ось. Измерительные поверхности подвижной и неподвижной ножек штангена ориентируют по направлению радиусов колеса.

При измерении неподвижная ножка штангена плотно прижимается к внутренней грани обода одного колеса, а подвижная ножка подводится к другому колесу, прижимается к его внутренней грани и стопорным винтом закрепляется на штанге. По делениям шкалы на штанге определяется расстояние между внутренними гранями цельнокатаных колес.

Измерения производятся в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, проходящих через ось колесной пары.

Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается вероятность перекосов колесной пары и проскальзывания колес на рельсах во время движения. В результате этого возникает неравномерный прокат поверхности катания колес, подрез гребня, износ других деталей ходовых частей.

Для измерения диаметров колес по кругу катания, определения их овальности и разности диаметров колес на одной оси используется скоба ДК (рис. 5.14).

Перед проведением измерений необходимо ослабить стопорный винт, закрепляющий подвижную бабку и прижать скобу опорными поверхностями бабок к внутренней грани обода колеса.

Наконечник неподвижной бабки подводится до соприкосновения с поверхностью катания колеса, а наконечник подвижной бабки перемещается по трубе скобы до приведения в соприкосновение с поверхностью катания колеса.

Рис. 5.14. Скоба ДК для измерения диаметра колеса по кругу катания

Для получения правильного значения диаметра колеса подвижный наконечник необходимо поворачивать вокруг точки соприкосновения сферической поверхности наконечника неподвижной бабки с поверхностью катания колеса. Линия измерения должна быть перпендикулярна к образующим и проходить через центр колеса.

В положении максимального диаметра колеса подвижная бабка фиксируется на трубе стопорным винтом и производится считывание показаний по основной шкале нанесенной на трубе скобы.

Измерение диаметров колес проводится не менее 3-х раз для каждого колеса (в разных диаметральных сечениях). За действительное значение диаметра колеса принимается среднее арифметическое трех измерений.

Разность диаметров по кругу катания определяется как разность полученных средних значений диаметров колес.

При определении овальности колеса по кругу катания указанные измерения производятся в двух взаимно-перпендикулярных плоскостях. Полуразность наибольшего и наименьшего диаметров колеса определяет его овальность.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 37356; Нарушение авторских прав?; Мы поможем в написании вашей работы!