КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Измерение твёрдости посредством упругого отскока бойка по Шору

|

|

|

|

Суть метода: боек определенной массы с алмазным наконечником падает вертикально с заданной высоты на испытуемую поверхность. Высота отскока бойка h принимается за величину твёрдости и измеряется в условных единицах.

Испытания проводятся при комнатной температуре. Масса детали при измерении твёрдости прибором, установленным непосредственно на деталь, должна быть не менее 5 кг. Образцы, устанавливаемые на столик твердомера, должны иметь массу не менее 0,1 кг и толщину не менее 10 мм.

Величиной твёрдости служит высота отскока и по шкале с произвольно нанесенными делениями 100 единиц можно непосредственно считывать значения твёрдости. По шкале Шора за 100 единиц твердости принята максимальная твердость стабилизированного после закалки на мартенсит образца из эвтектоидной инструментальной стали по ГОСТ 1435-99.

Прибор для измерения твёрдости должен обеспечивать высоту отскока бойка h 1 = 13,6±0,3 мм для 100 единиц твердости по Шору, высоту падения бойка – 19,0±5 мм. Остальные требования к твердомерам для измерения твердости по методу Шора, выпускаемым по ГОСТ 24746-81, должны соответствовать также ГОСТ 8.426-81.

Поверхность испытуемой детали должна иметь шероховатость не более R а = 2,5 мкм по ГОСТ 2789-73.

Детали больших размеров испытывают посредством съёмной части прибора. Прибор устанавливают вертикально по уровню, вмонтированному в корпус прибора в соответствии с требованиями ГОСТа 3059-75. Расстояние между двумя соседними отпечатками и от края детали до отпечатка должно быть не менее 2 мм.

Твёрдость по Шору обозначается индексом НSD, например, 85 НSD.

Величина твёрдости по Шору не имеет точного метода перевода ее на другие величины твердости или прочности при растяжении.

Измерение твердости посредством ударного отпечатка (в соответствиис ГОСТ 18661-73 для сталей и ГОСТ 28868-90 для цветных металлов)

Суть метода: индентор (шарик или конус) внедряют с помощью ударно действующей нагрузки одновременно в поверхность испытуемого металла и в поверхность испытуемого бруска.

Испытания проводятся при температуре от -10 до +50 °С. Используются переносные твердомеры с энергией удара от 0,03 до 2,5 кгс×м (для конического индентора) и от 0,03 до 0,7 кгс×м (для шарового индентора) при начальной скорости удара от 1 до 5 м/с.

Диаметры ударных отпечатков измеряют посредством отсчетного оптического микроскопа с погрешностью ±0,01 мм на одно деление шкалы для конического индентора и ±0,05 мм для шарового индентора. Глубину отпечатка шарика измеряют индикаторным глубиномером с ценой деления 0,01 мм.

Стальные шарики из термически обработанной стали с твёрдостью не менее НV 850 диаметром 5 или 10 мм должны иметь предельные отклонения диаметра в соответствии с ГОСТ 3722-60. Шероховатость шарика должна быть R а £ 040 мкм по ГОСТ 2789-73.

Двусторонний конус из твёрдого сплава должен иметь углы при вершинах 136° и радиус закругления не более 0,2 мм. Поверхность испытуемой детали и контрольного бруска должна иметь шероховатость не более R а £ 1,25 мкм в соответствии с ГОСТ 2789-73. Минимальная толщина испытуемой детали должна быть не менее 10-кратной глубины отпечатка.

При испытаниях коническими инденторами применяют стальные контрольные бруски сечением 4,5´4,5 мм любой твердости в интервале НV 100-360, а при испытании шаровыми инденторами применяют стальные контрольные бруски сечением 10´10 мм любой твердости в интервале НВ 120-200.

При измерении сравнительной твёрдости контрольного бруска и детали (образца) конический индентор внедряют путем кратковременной динамической нагрузки, создаваемой ударным механизмом. После испытания индентор снимают с испытуемой поверхности и с помощью оптического микроскопа измеряют диаметры отпечатков конуса на поверхности контрольного бруска и испытуемой детали.

Твёрдость по конусу обозначается символом НК136 с углом при вершине 136° и равна твердости по Виккерсу, измеренной посредством четырехгранной алмазной пирамиды с углами между противоположными гранями, равными 136°.

Сравнительную твёрдость детали, испытываемой коническим индентором (аналогично твёрдости по Виккерсу НVc), определяют расчетным путем или по таблицам в зависимости от НV - среднего значения твердости, измеренной на контрольных брусках.

Аналогично определяют НВС - твёрдость детали, испытываемой шариковым индентором (аналогично испытанию твердости по Бринеллю).

Твёрдость, измеряемая с помощью стального шарика, обозначается символом НВС, а с помощью конического индентора - НVС.

Сравнительная твёрдость испытуемого стального образца НVС в зависимости от отношения диаметров отпечатков на контрольном бруске и на образце и твердости стального контрольного бруска определяется по таблицам, приведенным в ГОСТ 18661-73 и ГОСТ 28868-90.

Сравнительная твёрдость испытуемого стального образца НВС в зависимости от отношения диаметров отпечатков на контрольном бруске и на образце и твёрдости стального контрольного бруска определяется также по таблицам, приведённым в ГОСТ 18661-73.

Измерение микротвёрдости царапанием алмазными наконечниками (в соответствии с ГОСТ 21318-75)

Этот стандарт устанавливает метод измерения микротвёрдости царапанием поверхностного слоя (нанесением канавки) четырехгранной или трехгранной алмазной пирамидой.

Метод имеет ограниченное применение при проведении металлографических исследований.

24.13. Испытания при ударных нагрузках

При эксплуатации деталей и изделий из них могут возникать ударные воздействия, приводящие к их разрушению. Для определения характеристик металлов и конструкций из них в таких условиях проводят испытания с приложением ударных нагрузок.

Поведение металлов и конструкций из них зависит от скорости деформации. Ударной нагрузкой считается нагрузка при скорости деформации свыше 10-2 с–1. Увеличение скорости деформации вызывает повышение напряжения течения металла, снижение вязкости и появление макро- и микроучастков хрупкого излома. Появление хрупкого излома в металлах происходит и при снижении температуры (хладноломкость). Образование хрупкого излома в значительной степени стимулирует концентрация напряжений вблизи надрезов и трещин и вызывает преждевременное разрушение при эксплуатации.

Склонность металла к хрупкому разрушению зависит не только от внешних факторов (скорость деформации, температура и концентраторы напряжений), но и от условий обработки структуры и свойств металла (наклеп, термическая обработка, чистота металла, текстура и другие факторы).

Испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах в соответствии с ГОСТ 6996-66 и ГОСТ 9454-78).

При испытании на ударный изгиб определяют ударную вязкость или работу удара либо процентное соотношение хрупкой и вязкой составляющих поверхности излома для металла шва, наплавленного металла, зоны сплавления и различных участков околошовной зоны при толщине основного металла 2 мм и более.

Суть метода: разрушение образца с концентратором напряжений при ударном изгибе.

Ударная вязкость - удельная работа разрушения образца при ударном изгибе, определяемая как отношение работы разрушения к начальной площади поперечного сечения образца.

Измеряется в Дж/см2 (кгс×м/см2).

Испытания на ударный изгиб проводят на маятниковых копрах, которые должны соответствовать ГОСТ 10708-82.

Нагрев или охлаждение образцов осуществляют в термостатах. Испытания для различных материалов проводят в интервале температур от -100 до 1200 °С.

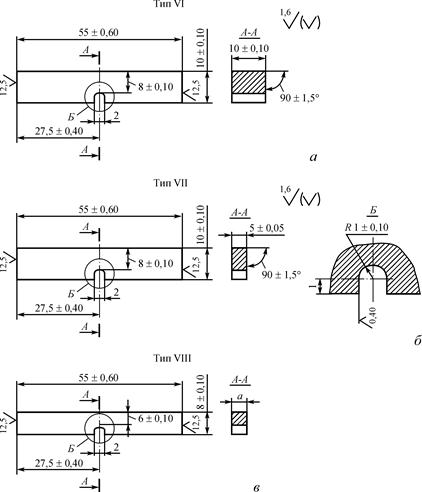

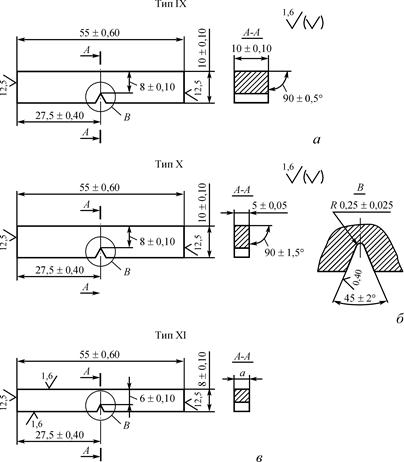

Для испытания применяют образцы, форма, размер и качество поверхности которых соответствуют указанным на рис. 24.35 (образцы с U-образным надрезом) или рис. 24.36 (образцы с V-образным надрезом). Предпочтение отдается образцам с V-образным надрезом. В зависимости от цели испытания надрез располагают по металлу шва, по зоне сплавления и в различных участках металла околошовной зоны. Место расположения надреза оговаривается нормативно-технической документацией. Выпуклость шва на всех образцах удаляют до уровня основного металла. При наличии в сварном соединении смещения кромок оно удаляется механическим путем.

Рис. 24.35. Образцы типов VI (а), VII (б), VIII (в) для испытаний на ударный изгиб с U-образным надрезом а - толщина основного металла, мм.

Рис. 24.36. Образцы типов IХ (а), Х (б), ХI (в) для испытаний на ударный изгиб с V-образным надрезом, а - толщина основного металла, мм.

Условное обозначение ударной вязкости или работы удара включает в себя: символ ударной вязкости (КС) или работы удара (К); вид надреза (концентратора U, V); температуру испытания (температура 20 °С не указывается); максимальную энергию удара маятника (максимальная энергия в 300 Дж не указывается); тип образца (типы образцов VI и IХ не проставляются); место расположения надреза (Ш - шов, ЗС - зона сплавления, ЗТВ - зона термического влияния, t - расстояние от границы сплавления до оси надреза). Значение t оговаривается в стандартах или другой технической документации. При расположении надреза поперек металла шва, зоны сплавления или зоны термического влияния в конце обозначения ставится буква П.

Примеры условных обозначений

1. Ударная вязкость, определяемая на образце типа VII при температуре 100 °С, при максимальной энергии удара маятника 150 Дж, с надрезом вида U, расположенным по зоне сплавления: KС U100 150 VII ЗС.

2. Ударная вязкость, определяемая на образце типа ХI при температуре -40 °С, при максимальной энергии удара маятника 50 Дж, с надрезом вида V, расположенным по зоне термического влияния на расстоянии t, мм, от границы сплавления до оси надреза: KС V-40 50 ХI ЗТВ.

3. Ударная вязкость, определяемая на образце типа VI при температуре 20 °С, при максимальной энергии удара маятника 300 Дж, с надрезом вида U, расположенным по металлу шва: KС U Ш.

4. Ударная вязкость на образце типа IХ при температуре 20 °С, при максимальной энергии удара маятника 300 Дж, с надрезом вида V, расположенным поперек металла шва: КСV III П.

В большинстве случаев испытания проводят на образцах квадратного сечения с шириной от 2 до 10 мм с надрезом. Применяют три типа концентраторов напряжений: U-, V- и Т-образный. В последнем случае (Т-образный концентратор) в вершине V-образного надреза наводится усталостная трещина, образующаяся при плоском циклическом изгибе образца.

Образцы с U-образным концентратором применяются при обычных приемно-сдаточных испытаниях металла, с V-образным концентратором – при приемно-сдаточных испытаниях металлов, используемых для конструкций повышенной степени надежности, c Т-образным концентратором – для приемо-сдаточных испытаний металлов, применяемых для особо ответственных конструкций, при эксплуатации которых могут возникать трещины, приводящие к катастрофическому разрушению.

Работа удара обозначается символом К, ударная вязкость обозначается символом КС, вид концентратора обозначается буквами U, V, Т, расположенными после символа.

Для обозначения работы удара и ударной вязкости при повышенных и пониженных температурах вводится цифровой индекс, помещаемый после буквенных составляющих, указывающий температуру испытания. Например: KV-40 50/2/2 – работа удара, определенная на образце с концентратором вида V при температуре -40 °С. Максимальная энергия удара маятника 50 Дж, глубина концентратора 2 мм, ширина образца 2 мм; КСТ100 150/3/7,5– ударная вязкость, определенная на образце с концентратором вида Т при температуре 100 °С. Максимальная энергия удара маятника 150 Дж, глубина концентратора 3 мм, ширина образца 7,5 мм.

Методика испытаний на ударный изгиб, место вырезки заготовки для изготовления образцов, ориентация оси концентратора, технология вырезки заготовок и изготовления образцов приведены в ГОСТ 6996-66 и ГОСТ 7565-97 (для черных металлов). Для цветных металлов и сплавов все это должно быть указано в нормативно-технической документации.

Испытание на ударный изгиб при температурах от -100 до -269 °С (в соответствии с ГОСТ 22848-77)

При испытании определяются следующие характеристики:

- работа А, затрачиваемая на разрушение образца;

- ударная вязкость а, равная отношению величины работы удара к площади поперечного сечения образца в месте удара;

- процент вязкой составляющей в изломе образца, разрушенного при ударном изгибе.

Порядок отбора образцов, их размеры должны соответствовать требованиям ГОСТ 6996-66 и ГОСТ 9454-60.

Для испытания на ударный изгиб при температуре до -253 °С применяются маятниковые копры по ГОСТ 9454-78, а для испытаний при температурах до -269 °С – специальные копры.

В качестве хладагента применяются жидкий азот с содержанием кислорода не более 10 % по ГОСТу 9293-74, жидкий водород и жидкий гелий.

Для исключения искрения при ударе ножом маятника копра в отдельных случаях образцы покрывают слоем меди толщиной 9-12 мкм после нанесения надреза по ГОСТ 3002-70.

Методика проведения испытаний и обработка результатов изложены в ГОСТ 9454-78.

Процент вязкой и хрупкой составляющих в изломах образцов определяется по методике, приведенной в ГОСТ 4543-71, или по методикам фрактографических исследований.

Испытание металла различных участков сварного соединения на стойкость против механического старения (в соответствии с ГОСТ 6996-66).

Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению, по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по выраженному в процентах отношению этих величин или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков околошовной зоны.

Заготовки подвергают искусственному старению по следующей методике: деформация растяжением из расчета получения (10±0,5) % остаточного удлинения в пределах расчетной длины L, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части.

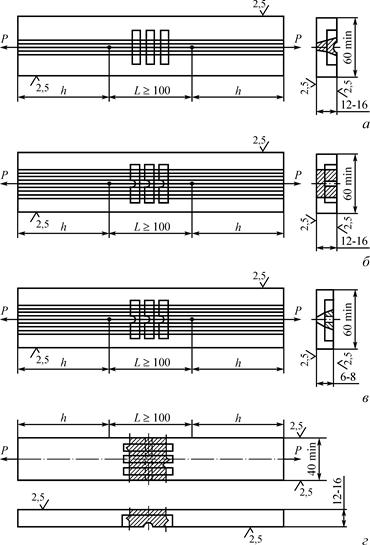

После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при температуре 250 °С с последующим охлаждением на воздухе. Из рабочей части заготовок отбирают образцы типов VI, VII, IХ, Х (рис. 24.35, 24.36). При этом ось надреза должна совпадать с осью шва. Затем проводят испытания образцов на ударный изгиб в соответствии с ГОСТ 9454-78 на маятниковых копрах, которые должны соответствовать ГОСТ 10708-82.

Указанная методика старения применяется для сварных соединений из сталей. Методика старения для других металлов и сплавов, а также иная температура нагрева или величина деформации для соединений из стали оговариваются стандартами или другой технической документацией. Механическому старению подвергают заготовки, отбираемые от стыкового соединения в соответствии с рис. 24.35. Ось симметрии заготовки должна совпадать с продольной осью шва или с осью будущего надреза.

Длину захватной части заготовок h устанавливают в зависимости от конструкции испытательной машины.

Методика проведения испытаний и обработка результатов осуществляются в соответствии с ГОСТ 7268-82.

Условные обозначения: ударная вязкость при испытаниях на стойкость против механического старения – КС; ударная вязкость сварных стальных образцов – КСстШ, где индексы «ст» обозначают сталь, «Ш» - шов.

В соответствии с ГОСТ 7268-82 показатель склонности сталей к механическому старению (С,%) вычисляется по формуле:

, (24.16)

, (24.16)

где KСср – среднее арифметическое значение ударной вязкости стали в исходном состоянии, Дж/см2;

KСА – среднее арифметическое значение ударной вязкости стали после старения, Дж/см2.

Вязкость разрушения определяется по ГОСТ 25.506-85.

Рис. 24.37. Схемы вырезки образцов из различных участков сварного соединения при испытаниях на стойкость против механического старения. Образцы типов VI и IХ вырезаются по схемам а, б, г; типов VII и Х – по схеме в; L - длина растянутой зоны заготовки, мм; h - длина участков заготовки в захватах испытательной машины, мм.

|

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 2060; Нарушение авторских прав?; Мы поможем в написании вашей работы!