КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Испытание сварного соединения на ударный разрыв

|

|

|

|

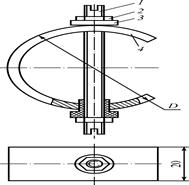

Испытания на сопротивление ударному разрыву проводят для сварных стыковых соединений листов толщиной до 2 мм. Форма и размеры образца типа XXXI должны соответствовать указанным на рис. 22.38. При испытании материалов высокой прочности разрешается изменять конструкцию захватной части образца.

Рис. 24.38. Форма и размеры образца типа ХХХI для испытания на ударный разрыв; а – толщина образца, мм.

Испытания проводят на маятниковых копрах с приспособлениями для закрепления плоских образцов. Удельную ударную работу определяют по формуле

a у = А у/ V, (24.17)

где А у - работа удара, затраченная на разрыв образца, Дж (кгс×м);

V - объем расчетной части образца, равный произведению толщины основного металла (а) на расчетную длину и ширину образца, см3 (м3).

24.14. Испытания при циклических нагрузках

В практике большинство разрушений деталей и элементов конструкций, в частности сварных, происходит под действием динамических нагрузок. Подобные разрушения наступают после определенного числа циклов нагружения, причем номинальные напряжения в металлах не превышают статического предела упругости. Это явление называется усталостью, а вызванное им разрушение – усталостным. При таком виде нагружения происходят процессы, обуславливающие необратимые изменения в металле, которые и приводят к полному разрушению.

Основные термины и определения, относящиеся к методам испытаний металлов и сплавов при циклических нагрузках, приведены в ГОСТ 23207-78 и 17325-78 (с учетом рекомендаций ИСО/Р 373).

Усталость – процесс постепенного накопления повреждений металла под действием переменных напряжений, приводящих к изменению структуры, свойств, образованию трещин, их развитию и разрушению изделия.

Сопротивление усталости (циклическая прочность, усталостная прочность) это способность металла противостоять усталостному разрушению.

Усталостная трещина - трещина, возникшая под действием переменных напряжений (циклических нагрузок).

Скорость роста усталостной трещины – отношение приращения длины усталостной трещины к интервалу времени.

Усталостное разрушение основного металла и сварного соединения происходит вследствие распространения усталостной трещины.

Усталостный излом возникает при усталостном разрушении под действием знакоперемен-ных или циклических нагрузок.

Долом в усталостном изломе – часть усталостного излома, возникшая в завершающей части разрушения из-за превышения прочности металла в оставшемся сечении.

Малоцикловая усталость это процесс постепенного накопления повреждения металла под действием высоких переменных напряжений и малого числа циклов нагружения.

Многоцикловая усталость – усталость металла, при котором усталостное повреждение или разрушение происходит в основном при упругом деформировании.

База испытаний это предварительно задаваемая наибольшая продолжительность испытаний на усталость (по числу циклов).

Предел выносливости (предел усталости) – максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытания (заданного числа циклов).

Испытания на усталость проводят при растяжении–сжатии, изгибе и кручении:

- при симметричных и асимметричных циклах напряжений или деформаций;

- при наличии или отсутствии концентраторов напряжений;

- при комнатной, повышенной и пониженной температурах;

- при наличии или отсутствии агрессивной среды;

- в много- или малоцикловой упругой и упругопластической области.

Испытания на усталость (в соответствии с ГОСТ 25.502-79)

Для испытаний на усталость применяются различные виды испытательных машин. По виду нагружения их разделяют на испытательные машины для циклического растяжения – сжатия, изгиба и кручения.

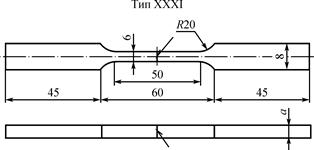

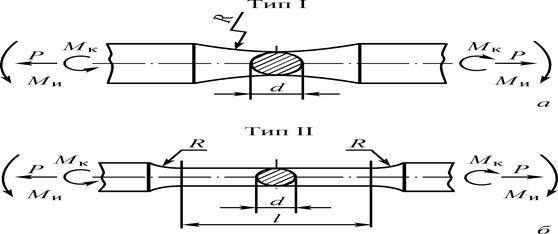

Эти машины должны обеспечивать нагружение образцов по одной или нескольким схемам, приведенным на рис. 24.39-24.42.

Испытания на усталость проводятся:

- на гладких образцах круглого сечения (рис.24.39);

- на гладких образцах прямоугольного сечения (рис.24.40 и 24.41);

- на образцах с V-образными надрезами (рис. 24.42).

- на плоских образцах с центральным круглым отверстием или боковыми надрезами.

Рабочая часть образцов должна иметь шероховатость в соответствии с ГОСТами 25347-82 и 2789-73.

Методика испытаний изложена в ГОСТ 25.502-79. Испытания при повышенных и пониженных температурах проводят при тех же видах деформаций и на тех же образцах, что и при комнатной температуре. Температура образцов контролируется с помощью термопар. Нагружение образцов производят после установившегося теплового режима системы образец – печь при достижении образцом заданной температуры.

Испытания в условиях агрессивной среды проводят при тех же видах деформации и на тех же образцах, что и при ее отсутствии. При этом образец непрерывно находится в указанной среде.

Рис. 24.39. Рабочая часть образцов типов I и II для испытания на усталость; Схема приложения нагрузки, а – растяжение с кручением и изгибом. d - диаметр образца в проточке, мм.

Рис. 24.40. Рабочая часть образца типа III для испытания на усталость. Схема приложения нагрузки: а – растяжение с изгибом; б – изгиб; h - толщина образца, мм; b - ширина образца в проточке, мм.

|

|

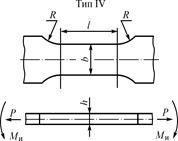

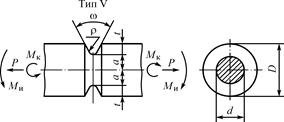

| Рис.24.41. Рабочая часть образца типа IV. Схема приложения нагрузки – растяжение с изгибом; h - толщина образца, мм; b - ширина рабочей части образца, мм; l - длина рабочей части образца, мм. | Рис. 24.42.Рабочая часть образца типа V. Схема приложения нагрузки – растяжение с изгибом; D - исходный диаметр образца, мм; d - диаметр образца в проточке, мм. |

Испытания на малоцикловую усталость при термомеханических нагружениях в условиях повышенных температур (до 1100 °С) на воздухе проводятся в соответствии с ГОСТ 25.505-85.

В качестве основных приняты методы испытания при независимом нагружении и нагревании (термомеханическая усталость), а также при нагружении в сочетании с тепловыми деформациями (термоусталость).

Малоцикловая усталость при термомеханическом нагружении – разрушение в результате циклического упругопластического деформирования, сопровождаемого изменением температуры.

Малоцикловая усталость – частный случай малоцикловой термомеханической усталости, при которой нагружение обусловлено стеснением тепловых деформаций при циклическом нагреве – охлаждении.

Машины и аппаратура для испытаний при малоцикловом термомеханическом нагружении должны соответствовать ГОСТ 9651-84 и ГОСТ 28840-90. Температура рабочей зоны образцов изменяется термопарами или пирометрами.

Испытания проводятся на гладких образцах с рабочей частью круглого сечения:

- трубчато-цилиндрических (рис. 24.43, а) по ГОСТ 25.505-85;

- сплошных цилиндрических (рис. 24.43, б);

- трубчатых корсетных (рис. 24.44, а);

- сплошных корсетных (рис. 24.44, б).

Образцы изготавливают в соответствии с требованиями ГОСТ 25.502-79.

Проведение испытаний на малоцикловую усталость при термомеханическом нагружении и обработка результатов испытаний изложены в ГОСТ 25.505-85.

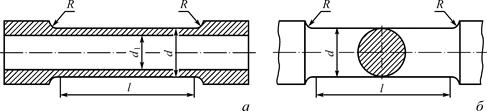

Рис. 24.43. Рабочая часть образцов для испытания на малоцикловую усталость:

а – трубчато-цилиндрический образец; б – сплошной цилиндрический образец; d - диаметр рабочей части образца, мм; d1 - внутренний диаметр трубы, мм; l - длина рабочей части образца, мм.

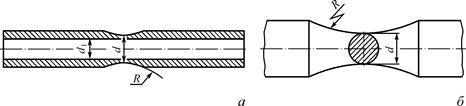

Рис. 24.44. Рабочая часть образцов для испытания на малоцикловую усталость:

а – трубчато-корсетный образец; б – сплошной корсетный образец; d - диаметр образца в проточке, мм; d 1 - внутренний диаметр образца, мм.

ТЕМА 25. Методы коррозионных испытаний СВАРНЫХ СОЕДИНЕНИЙ

25.1. Виды и показатели коррозии

Коррозия металлов – самопроизвольное разрушение металлов, вызванное химическим или электрохимическим взаимодействием их с коррозионной средой. Коррозионное разрушение ускоряется в условиях действия механических и термических напряжений.

Термины, используемые при описании результатов коррозионных испытаний, должны соответствовать ГОСТ 5272-68.

Основные виды коррозии:

- равномерная, поверхностная – коррозионное разрушение, приводящее к равномерному уменьшению толщины изделия;

- питтинговая, точечная, язвенная – местная коррозия металла в виде отдельных точечных поражений, при которой коррозионное разрушение распространяется в глубь металла в виде тонкого канала, а на поверхности наблюдается в виде отдельных очагов;

- межкристаллитная, межзеренная – коррозионное растрескивание, проходящее по границам кристаллов (зерен) металла;

- расслаивающая – прекращение сцепления и связи между горизонтальными слоями металла, возникающее с поверхности и распространяющееся в глубь металла под воздействием коррозионной среды;

- растрескивание – коррозионное разрушение металла при одновременном воздействии напряжений (растягивающих, переменных) и коррозионной среды.

Показатели коррозии и коррозионной стойкости определяются по ГОСТ 9.908-85.

Настоящий стандарт устанавливает основные показатели коррозии и коррозионной стойкости (химического сопротивления) металлов и сплавов при сплошной, питтинговой, межкристаллитной, расслаивающей коррозии, коррозии пятнами, коррозионном растрескивании, коррозионной усталости и устанавливает методы их определения.

Показатели коррозии и коррозионной стойкости металлов определяют в заданных условиях, учитывая их зависимость от химического состава и структуры металла, состава среды, температуры, гидро- и аэродинамических условий, вида и величины механических напряжений, а также от назначения и конструкции изделия.

Показатели коррозионной стойкости могут быть количественными, полуколичественными (балльными) и качественными. Типы коррозии в виде схем приведены в приложении к указанному стандарту.

Показатели коррозионной стойкости определяются главным образом временем до достижения допустимой глубины коррозионного поражения.

Определяются следующие показатели коррозии.

1. Сплошная коррозия.

Потеря массы на единицу площади поверхности D m, кг/см2, вычисляется по формуле

D m = (m 0 - m 1)/ S,(25.1)

где m 0 - масса образца до испытания, кг;

m 1 - масса образца после испытания, кг;

S - площадь поверхности образца, м2.

Данный показатель коррозии металла в газах при высокой температуре определяется по ГОСТ 6130-71.

2. Коррозия пятнами.

Площадь каждого пятна определяется планиметром или другими более современными методами. Степень поражения поверхности металла коррозионными пятнами G в % вычисляется по формуле:

, (25.2)

, (25.2)

где Si - площадь i -того пятна, м2;

n - количество пятен;

S - площадь поверхности образца, м2.

3. Питтинговая коррозия.

Максимальная глубина проникновения питтинговой коррозии определяется:

-микроскопически;

-механическим индикатором с игольчатым щупом;

-последовательным механическим удалением слоев металла до исчезновения последних очагов питтингов.

4. Межкристаллитная коррозия.

Глубина межкристаллитной коррозии определяется металлографическим методом по ГОСТ 1778-70.

Изменение механических свойств определяют сравнением свойств образцов металла, подвергающихся и не подвергающихся коррозии. Образцы изготавливают по ГОСТам 1497-84; 11701-83 и 9454-78.

Допускается применять физические методы контроля глубины проникновения коррозии по ГОСТ 6032-2003.

5. Коррозионное растрескивание и коррозионная усталость.

При этом трещина выявляется визуально или с применением оптических или других дефектоскопических средств контроля.

Изменение механических свойств определяют так же, как в п. 4.

6. Расслаивающая коррозия.

Степень поражения поверхности при расслаивающей коррозии определяется долей в процентах площади с отслаиванием от общей площади поверхности образца по ГОСТ 9.904-82.

Суммарную длину торцов с трещинами для каждого образца (L, %) вычисляют по формуле:

, (25.3)

, (25.3)

где Li - длина участка торца, пораженного трещинами, м;

n - периметр образца, м.

Допускается использовать в качестве полуколичественного (балльного) показателя расслаивающей коррозии балл условной шкалы по ГОСТ 9.904-82.

Основные методы коррозионных испытаний следующие:

- на коррозионное растрескивание;

- на коррозионное расслаивание;

- на межкристаллитную коррозию;

- на питтинговую коррозию;

- на коррозионные потери в атмосферных условиях;

- электрохимические коррозионные испытания;

- металлографический метод определения коррозионных поражений.

23.2. Испытания на коррозионное растрескивание.

Общие требования к методам испытаний на коррозионное растрескивание металлов и сплавов (в соответствии с ГОСТ 9.901.1-89).

Данные стандарты устанавливают следующие термины.

Коррозионное растрескивание – поражение металла, вызванное одновременным воздействием коррозионной среды и номинально статического растягивающего напряжения, в результате которого возникают трещины.

Пороговое напряжение при коррозионном растрескивании sкр - напряжение, выше которого трещины от коррозионного растрескивания возникают и растут при определенных условиях испытания.

Время до разрушения – период времени от начала испытания до разрушения; за критерий разрушения принимают время первого появления трещин или время полного разрушения испытуемого образца.

Цель испытания на коррозионное растрескивание состоит в более быстром получении результатов по сравнению с условиями эксплуатации.

Это достигается за счет использования более высоких напряжений, медленной, но непрерывной деформации.

При этом применяются образцы с предварительно нанесенными трещинами, более агрессивные среды при испытаниях по сравнению с эксплуатационными, повышенные температуры и электрохимическая активация. При проведении испытаний необходимо, чтобы механизм разрушения оставался неизменным.

Методы нагружения образцов группируют по следующим признакам:

- постоянная деформация;

- постоянная нагрузка;

- деформация с малой скоростью.

Испытания при постоянной деформации проводятся:

- листового материала – на изгиб;

- плит – на растяжение или на С-образных кольцевых образцах;

- труб – на кольцевых С-образных образцах.

Испытания при постоянной нагрузке проводят на цилиндрических или плоских образцах, чаще всего в виде цепочки образцов, на одной машине при заданных или рабочих постоянных нагрузках.

Испытания с относительно малой скоростью деформации, например 10-6 с–1, проводят при растяжении или изгибе образца при соответствующем воздействии среды. Скорость деформации выбирают применительно к заданным техническим характеристикам.

ГОСТ 9.901.1-89 определяет требования к испытательным средам, испытуемым образцам, ячейкам, в которые помещаются образцы и растворы, порядок проведения, оценку и обработку результатов испытаний.

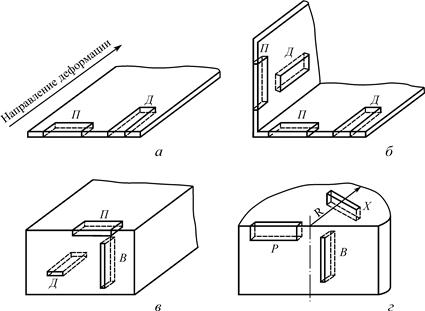

Типы образцов в зависимости от приложения нагрузки обозначаются:

- ОР – осевое растяжение;

- КИ – консольный изгиб;

- ВР1 и ВР11 – внецентровое растяжение.

Стандарт определяет требования к вырезке образцов из различных полуфабрикатов и их маркировку в зависимости от направления вырезки:

- Д – долевое, вдоль главного вектора деформации;

- В – высотное;

- П – поперечное;

- Р – радиальное;

- Т – тангенциальное.

Для испытаний при постоянной нагрузке применяются машины или приспособления, предназначенные для испытания металлов на ползучесть и длительную прочность в соответствии с требованиями ГОСТов 3248-81 и 10145-81.

Для испытаний при ступенчато изменяемой нагрузке применяются машины и приспособления, предназначенные для статического нагружения и обеспечивающие возможность плавно нагружать образцы, поддерживать постоянную нагрузку, надежно центрировать образцы (например, разрывная машина типа Р-5 по ГОСТ 28840-90).

Для испытаний при постоянной деформации применяются машины и приспособления, жесткость которых не менее чем в 10 раз превышает жесткость образца.

Для наведения усталостной трещины применяются машины или вибраторы, обеспечивающие циклическое нагружение образцов при симметричном или пульсирующем цикле нагружения, типа универсальной испытательной машины МУП-20 по ГОСТ 28840-90.

Испытание на коррозионное растрескивание образцов при одноосном растяжении (в соответствии с ГОСТом 9.901.4-89)

Данный стандарт устанавливает общие требования к подготовке и методу испытаний образцов при одноосном растяжении с целью определения сопротивления коррозионному растрескиванию.

Общие требования к испытаниям на коррозионное растрескивание и термины должны соответствовать ГОСТ 9.901.4-89.

Стандарт определяет требования к образцам, изготавливаемым из прутков, плит, проволоки, листов, труб, а также из соединений, выполненных сваркой, клепкой и другими способами. Оговариваются порядок проведения испытаний и оценка их результатов.

Ускоренные испытания на коррозионное растрескивание алюминиевых и магниевых сплавов без защитных покрытий (в соответствии с ГОСТ 9.019-92)

Данный стандарт устанавливает два метода испытаний:

- при заданной деформации;

- при постоянной осевой растягивающей нагрузке.

Критерием оценки сопротивляемости коррозионному растрескиванию являются:

- уровень безопасных напряжений – максимальное напряжение, при котором не происходит разрушения образцов за установленный срок испытаний;

- время до появления первой, визуально обнаруживаемой трещины при испытании на одном уровне напряжений;

- характер коррозионного разрушения.

Схемы вырезки образцов из различных видов деформированных полуфабрикатов, в том числе из сварных соединений, приведены на рис. 25.1.

Образцы из литейных сплавов вырезают в направлениях, определяемых программой испытаний.

При испытаниях методом заданной деформации применяют образцы размером 110´15´2,5 мм. Допускается применение кольцевых образцов высотой 20 мм, диаметром не менее 10 мм и толщиной стенки не более 0,1 D (внешнего диаметра) (рис. 25.2).

При испытаниях методом постоянной осевой растягивающей нагрузки применяют образцы по ГОСТ 9.909-86.

Рис. 25.1. Схемы вырезки образцов для ускоренных испытаний на коррозионное растрескивание: а – лист; б – прессованный профиль; в – прессованная полоса; г – поковка. Направление вырезки: Д – долевое; П – поперечное; В – высотное; Р – радиальное; Х – хордовое.

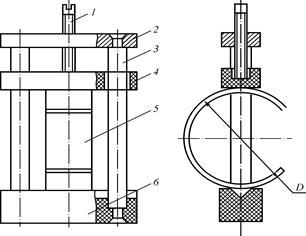

| Рис. 25.2. Схема приспособления для деформации кольцевого образца стяжной шпилькой: 1 – стяжная шпилька из сплава титана или из стали марки 12Х18Н9Т; 2 – гайка из тех же материалов; 3 – текстолитовая прокладка; 4 –кольцевой образец. |

Рис. 25.3. Схема приспособления для деформации кольцевого образца в струбцине:

1 – нажимной винт из сплава титана или из стали марки 12Х18Н9Т; 2 – верхняя перекладина и 3 – направляющая из тех же материалов; 4 – подвижная текстолитовая перекладина; 5 – нижняя текстолитовая перекладина; 6 – основание.

Приспособление для деформации кольцевого образца в струбцине показано на рис. 25.3, приспособление для испытания плоских образцов при заданной деформации в сложнонапряженном состоянии (изгиб с кручением) – на рис. 25.4.

Рис. 25.4. Схема приспособления для испытаний плоских образцов при заданной деформации в сложнонапряженном состоянии (изгиб с кручением): 1 – скоба; 2 – шпилька; 3 – серьга; 4 – образец; 5, 6 – прокладки. Материал: поз. 1, 3, 5, 6 – текстолит; поз. 2 – титан или сталь марки 12Х18Н9Т.

Испытания на коррозионное растрескивание образцов в виде изогнутого бруса (в соответствии с ГОСТ 9.901.2-89)

Данный стандарт определяет общие требования к подготовке образцов в виде изогнутого бруса и методы их испытания с целью определения сопротивления коррозионному растрескиванию.

Суть метода заключается в изгибе бруса с прямоугольным или круглым сечением и последующем воздействии на напряженный образец испытательной среды.

Суммарное приложенное растягивающее напряжение поверхностного слоя изогнутого бруса рассчитывают по модулю упругости материала и стреле прогиба. Стандарт оговаривает шесть способов нагружения образцов по схемам двух-, трех- и четырехточечного нагружения.

Для испытаний листов, плит, прессованных изделий изготавливают плоские образцы прямоугольного сечения, а для испытаний отливок, сварных соединений, проволоки, прутков – механически обработанные образцы круглого сечения.

Данный ГОСТ устанавливает требования к условиям проведения испытаний, к оценке и оформлению результатов испытаний.

Ускоренные испытания на коррозионное растрескивание высокопрочных сталей и титановых сплавов (в соответствии с ГОСТ 9.903-81)

Испытываются образцы с предварительно созданными усталостными трещинами.

Суть метода: образцы подвергают одновременному воздействию коррозионной среды и растягивающих напряжений, при котором поверхности наведенной трещины расходятся в направлении действующих напряжений симметрично относительно плоскости исходной трещины.

Стандарт устанавливает три метода испытаний:

- при постоянной нагрузке;

- при ступенчато изменяемой нагрузке;

- при постоянной деформации.

Критерием оценки стойкости материала против коррозионного растрескивания служит пороговый коэффициент интенсивности напряжений K 1кр, характеризующий сопротивление материала росту трещины при коррозионном растрескивании, ниже которого рост трещины отсутствует или скорость роста трещины не превышает 0,0001 мм/ч.

25.3. Испытания на коррозионное расслаивание

Испытания проводятся в соответствии с ГОСТ 9.904-82. Данный стандарт устанавливает метод ускоренных испытаний на расслаивающую коррозию алюминиевых сплавов без защитных покрытий.

Суть метода: испытания проводят в емкостях при полном погружении образцов в раствор для испытания.

Испытания проводят на плоских образцах размером 60´40 мм. Плакирующий слой на образцах удаляют в соответствии с ГОСТ 9.021-74. Торцевые стороны по периметру образца подвергают механической обработке, параметр шероховатости Rz должен быть не более 2,5 мкм по ГОСТ 2789-73. При испытании сварных соединений сварной шов располагают в середине образца перпендикулярно к его длинной стороне.

Площадь с отслоениями на торцевых поверхностях образцов определяют визуально (рис. 25.5.) или с использованием методов количественной металлографии и выражают в процентах от площади оцениваемых поверхностей. Суммарную длину торцов с трещинами L, % для каждого образца в процентах определяют по формуле

L = (å li / П)×100, (25.4)

где li - длина участка торца, пораженного трещинами, мм;

П - периметр образца, мм.

Рис. 25.5. Торцевая поверхность образцов после испытаний: а – балл 9; б – балл 10 (в соответствии с ГОСТом 9.904-82).

Образцы в растворе располагаются вертикально. Раствор для испытаний и продолжительность испытаний выбирают в зависимости от состава сплава и его термической обработки в соответствии с табл. 25.1.

Таблица 25.1. Растворы для проведения испытаний.

| Номер раствора | Сплавы, состояние | Содержание компонентов, мм | Продол-житель-ность испыта-ний, сут. | ||||

| калий двухро-мово-кислый | кисло-та соляная | натрий хлори-стый | калий азотно-кислый | кисло-та азотная | |||

| Сплавы системы Al-Zn-Mg в естественно состаренном состоянии | - | - | - | ||||

| Сплавы систем: Al-Cu-Mg | - | 5,5 | |||||

| Al-Cu-Mg-Fe-Ni в искусственно состаренном состоянии | - | - | 5,5 | ||||

| Все сплавы, кроме указанных выше систем и состояний, при всех режимах старения | 13,5 | - | - | - | |||

| Примечания: 1. Раствор № 3 применяется вместо раствора № 2 в случае, если продукты коррозии не затрудняют оценку РСК (расслаивающая коррозия). 2. В растворе № 2 допускается замена двухромовокислого калия на смесь: оксид хрома (VI) 9 г/дм3 и калий двухромовокислый 1,5 г/дм3. 3. Для исследовательских испытаний допускается увеличенная продолжительность испытания в растворах №№ 1 и 4 до 14 сут, в растворах №№ 2 и 3 – до 4 сут. |

Стойкость сплава при РСК оценивают в баллах по десятибалльной шкале, приведенной в табл. 25.2.

Таблица 25.2. Шкала для определения стойкости сплавов к РСК.

| Балл | Суммарная длина торцов с трещинами, % | Площадь с отслоениями на каждой поверхности, % | Характер изменения внешнего вида образца |

| Без изменений | |||

| Изменение цвета, потемнение | |||

| До 2 вкл. | Отслоения и язвы с наибольшим диаметром до 2 мм вкл. | ||

| Св. 2 до 5 вкл. | Отслоения наибольшей протяженностью до 4 мм вкл. и язвы диаметром более 2 мм | ||

| Св. 5 до 10 вкл. | Отслоения наибольшей протяженностью до 5 мм вкл. | ||

| До 10 вкл. | Св. 10 до 25 вкл. | Отслоения протяженностью св. 5 мм | |

| Св. 10 до 25 вкл. | Св. 25 до 50 вкл. | То же | |

| Св. 25 до 50 вкл. | Св. 50 | »» | |

| Св. 50 | - | Увеличение толщины образца менее чем на 10 % | |

| Св. 50 | - | Увеличение толщины образца более чем на 10 % |

25.4. Испытания на межкристаллитную коррозию

Настоящий стандарт распространяется на алюминий и его сплавы без защитных покрытий и устанавливает методы ускоренных испытаний на межкристаллитную коррозию. Сравнение следует проводить со сплавами, характер и степень коррозионного разрушения которых (при выбранном методе испытаний) известны.

Испытания проводят в растворах:

1) содержащем 3 %-ный раствор хлористого натрия +1 % соляной кислоты (30 г/л хлористого натрия +10 мл/л соляной кислоты плотностью 1,19 г/см3); температура раствора должна быть 18–25 °С, время испытания - 24 ч;

2) содержащем 1 н. раствор хлористого натрия + 0,3 % перекиси водорода (58 г/л хлористого натрия +10 мл/л 33 %-ного раствора перекиси водорода); температура раствора 30±5 °С, время испытания 6 ч.

Для испытания применяют плоские образцы размером 20´10 мм, толщиной до 5 мм. Допускаются другие формы и размеры образцов (например, кольца из труб, образцы со сварным швом, заклепки и т.д.). Поверхность образцов должна быть обработана до шероховатости R a не более 2,5 мкм по ГОСТ 2789-73.

Образцы из плакированных сплавов следует испытывать без плакировки. Плакирующий слой удаляют травлением в 5-10 %-ном растворе едкого натра по ГОСТ 2263-71 или в 25-30 %-

ном растворе азотной кислоты по ГОСТ 701-68. Литейные сплавы следует испытывать с литейной коркой.

Подготовка образцов к испытаниям проводится по ГОСТам 9.021-74 и 5962-67.

Результаты испытаний оценивают металлографическим методом с учетом ГОСТ 1778-70.

При необходимости выявления микроструктуры сплавов изготавливаются шлифы, которые подвергаются травлению в растворе следующего состава: кислота азотная (70 %-ная) – 2,5 мл; кислота соляная (концентрированная) – 1,5 мл); вода дистиллированная – 95,0 мл.

Допускается применение других растворов, выявляющих микроструктуру металла.

Характерные примеры межкристаллитного коррозионного растрескивания приведены на рис. 25.6 и 25.7.

Рис.25.6. Межкристаллитное коррозионное растрескивание литого алюминиевого сплава: а – основной металл; б – зона термического влияния. Микроструктура. ´200.

|

Рис. 25.7. Межкристаллитное коррозионное растрескивание деформированного алюминиевого сплава. Микроструктура. ´500.

25.5. Испытания на питтинговую коррозию

Методы ускоренных испытаний на стойкость к питтинговой коррозии нержавеющей стали и коррозионностойких сплавов на железоникелевой основе соответствуют ГОСТ 9.912-89. Стандарт устанавливает химический и электрохимические методы ускоренного испытания материалов на стойкость к питтинговой коррозии в водных средах. Методы допускается использовать для оценки коррозионностойкости данного вида кристаллических сплавов на основе никеля и мелкокристаллических и аморфных сплавов на железной и железоникелевой основе.

1.Химический метод.

Суть метода: выдерживание образцов в растворе хлорида железа (FeCl2×6Н2О) с последующим определением потери массы образца.

Для испытания используют образцы размером 20´30 мм толщиной от 0,8 до 5 мм. Испытания проводят в стеклянных сосудах. Объем раствора – не менее 10 см3 на 1 см2 площади поверхности образцов. Взвешивание проводят с погрешностью не более ±0,1 мг.

2. Электрохимический метод.

Суть метода: измерение потенциала свободной коррозии и проведение гальваностатической или потенциодинамической поляризации образцов в водных средах типа морской или загрязненной хлоридами оборотной воды.

Для испытаний используются образцы с вышеуказанными размерами.

Испытания проводят в трёхэлектродной термостатированной ячейке с объемом рабочей части раствора 100-300 см3 и дополнительными приборами и приспособлениями (электронный потенциостат и др.).

В стандарте изложены порядок проведения и обработка результатов испытаний.

25.6. Испытания на коррозионные потери в атмосферных условиях

(Расчетно-экспериментальный метод ускоренного определения коррозионных потерь в атмосферных условиях(в соответствии с ГОСТ 9.040-71).)

Настоящий стандарт распространяется на металлы и сплавы и устанавливает расчетно-экспериментальный метод ускоренного определения коррозионных потерь в зависимости от коррозионной агрессивности атмосферы.

Суть метода: определение коррозионных потерь на основе результатов ускоренных испытаний металлов и сплавов и значений параметров, характеризующих коррозионную агрессивность атмосферы по ГОСТ 9.039-74.

Метод может быть использован для ускоренного определения коррозионных потерь анодных покрытий.

Метод не применяется в тех случаях, когда потери массы полностью не характеризуют коррозионную стойкость металлов и сплавов в атмосферных условиях (например, в условиях, характерных для загрязнений в химической и металлургической промышленности).

Ожидаемые коррозионные потери за первый год эксплуатации (М, в г/м2) рассчитывают по формуле:

, (25.5)

, (25.5)

где  и

и  – скорости коррозии соответственно под адсорбционной и фазовой пленками влаги в условно чистой атмосфере, за которую принимают атмосферу, не содержащую коррозионно-активных агентов, г/(м2×ч);

– скорости коррозии соответственно под адсорбционной и фазовой пленками влаги в условно чистой атмосфере, за которую принимают атмосферу, не содержащую коррозионно-активных агентов, г/(м2×ч);

а - ускорение коррозии под адсорбционной пленкой влаги при наличии в атмосфере коррозионно-активного агента (наличие в воздухе сернистого газа и хлоридов), г/(м2×ч);

[ С ] – концентрация коррозионно-активного агента в воздухе;

tадс и tфаз– продолжительность увлажнения поверхности соответственно адсорбционной и фазовой пленками влаги, ч/г.

Аппаратура для испытаний описана в ГОСТ 9.908-85, раздел 3.

Подготовка образцов к испытаниям проводится по ГОСТ 17332-71, раздел 3.

Порядок проведения испытаний должен соответствовать ГОСТ 9.040-74.

Требования к технике безопасности должны соответствовать ГОСТ 9.908–85.

В ГОСТ 9.040-74 приведены примеры ожидаемых коррозионных потерь за длительное время эксплуатации для различных металлов и сплавов (стали, алюминий и его сплавы, магний и его сплавы, цинк, кадмий, медь и ее сплавы, никель и его сплавы) в различных климатических условиях для различных регионов РФ.

Ускоренные коррозионные испытания (в соответствии с ГОСТ 9.913-90).

Настоящий стандарт распространяется на алюминий, магний и их сплавы без защитных покрытий и устанавливает методы ускоренных и имитационных коррозионных испытаний для получения сравнительных данных по коррозионной стойкости металлов и сплавов (общие требования к проведению испытаний приведены в ГОСТ 9.905-82).

Оценку результатов испытаний проводят в соответствии с видом коррозии по следующим показателям:

- изменение внешнего вида поверхности образцов;

- изменение по глубине и количеству коррозионных поражений;

- изменение механических свойств;

- изменение массы;

- изменение глубины и характера коррозионных поражений (металлографический метод);

- количество выделившегося водорода.

Испытания проводят в искусственно создаваемых условиях, имитирующих воздействие климатических факторов атмосферы (табл. 25.3).

Вид, форму и размеры образцов выбирают в зависимости от цели испытаний. Допустимая погрешность размеров образцов +0,1 мм, толщина образцов – от 0,5 до 3 мм.

Для оценки коррозионной стойкости по изменению механических свойств при растяжении применяются пластины размером 220´150 мм, из которых после коррозионных испытаний вырезают образцы для определения механических свойств по ГОСТ 1497–84.

При оценке зависимости коррозионной стойкости образцов от технологии их изготовления (отливка, штамповка, прессовка и т.д.) применяются образцы круглой формы диаметром 5-25 мм или прямоугольной формы размерами 30´15 мм и толщиной от 1 до 5 мм.

Таблица 25.3. Методы испытаний и их применение

| Метод испытаний | Материал | Условия эксплуатации изделий по ГОСТ 15150–69 | Назначение |

| Полное погружение в раствор, содержащий 3 % хлористого натрия и 0,1 % перекиси водорода | Алюминий и его сплавы | М | Имитация воздействия морского климата при периодическом или постоянном контакте с морской водой |

| Полное погружение в 3 %-ный раствор хлористого натрия | Магний и его сплавы | » | » |

| Воздействие нейтрального соляного тумана | Алюминий, магний и их сплавы | ТМ, ОМ | Имитация воздействия тропического климата, включая морской туман |

| Переменное погружение в 3%-ный раствор хлорида натрия | Алюминий и его сплавы | У, УХЛ, О | Имитация воздействия умеренного климата с воздействием и без воздействия хлоридов |

| Переменное погружение в 0,001 %-ный раствор хлористого натрия | Магний и его сплавы | » | » |

| Воздействие влаги при периодическойконденсации, повышенных значениях относительной влажности и температуры | Алюминий, магний и их сплавы | Т, ТС, ТВ | Имитация воздействия тропического климата, включая атмосферные осадки и температуры |

| Примечание: Обозначение изделий: М – изделия, предназначенные для эксплуатации в макроклиматических районах с морским климатом; ТМ – изделия, предназначенные для эксплуатации в макроклиматических районах с тропическим морским климатом; В – изделия, предназначенные для эксплуатации во всех макроклиматических районах, кроме очень холодного климата; ОМ – изделия, предназначенные для эксплуатации в макроклиматических условиях с умеренно-холодным и тропическим климатом; У – изделия, предназначенные для эксплуатации в макроклиматических районах с умеренным климатом; УХЛ – изделия, предназначенные для эксплуатации в макроклиматических районах с умеренным и холодным климатом; О – изделия, предназначенные для эксплуатации в макроклиматических районах с очень холодным климатом; Т – изделия, предназначенные для эксплуатации в макроклиматических районах с сухим и влажным тропическим климатом; ТС – изделия, предназначенные для эксплуатации в макроклиматических районах с сухим тропическим климатом; ТВ – изделия, предназначенные для эксплуатации в макроклиматических районах с влажным тропическим климатом. |

Допускается применение образцов других размеров и формы с целью определения типа коррозии, глубины коррозионных поражений или потери массы.

Шероховатость поверхности образцов R а по ГОСТ 2780 должна быть не более 2,5 мкм.

Контрольные образцы и образцы, снятые с испытаний, хранят в условиях, исключающих развитие коррозии в соответствии с требованиями ГОСТ 9.909–86.

Для подготовки коррозионной среды применяются химические реактивы и дистиллированная вода - по ГОСТ 6709-72.

Конструкция камеры должна обеспечивать стабильный режим работы и колебания температуры не более ±2 °С.

Образцы из алюминия и его сплавов обезжиривают и травят в соответствии с ГОСТ 443-76, и ГОСТ 2263-79, осветляют по ГОСТ 4461-77, затем промывают в спирте и высушивают.

Образцы из магния и его сплавов зачищают шкуркой из белого электрокорунда, протирают этиловым спиртом и, при необходимости, взвешивают на аналитических весах.

Допустимы травление образцов из деформируемых магниевых сплавов в реактивах по ГОСТ 4461-77 при температуре 18-25 °С и обработка в растворе: хромовый ангидрид 80- 100 г/дм3, азотнокислый натрий 5-8 г/дм3 в течение 0,5 - 1,0 мин. Затем образцы промывают и сушат.

Для различных металлов и сплавов используются разные методы испытаний.

1. Метод испытания алюминия и его сплавов при полном погружении в электролит с добавкой перекиси водорода.

Суть метода: ускорение коррозионного процесса при полном погружении образцов при температуре 18-25 °С в 3 %-ный раствор хлористого натрия с добавкой перекиси водорода.

Продолжительность испытаний составляет 60-180 суток.

2. Метод испытания магния и его сплавов при полном погружении в электролит.

Суть метода: ускорение коррозионного процесса при полном погружении образцов при температуре 18-25 °С в 3 %-ный раствор хлористого натрия. Продолжительность испытания 1- 2 суток.

3. Метод испытания алюминия, магния и их сплавов при воздействии нейтрального соляного тумана.

Суть метода: ускорение коррозионного процесса повышением температуры, относительной влажности и введением в атмосферу раствора хлористого натрия.

Испытания проводятся распылением 5 %-ного раствора хлористого натрия при температуре (35±2) °С и относительной влажности 95-98 % в течение 3 мин через каждые 20 мин. Общая продолжительность испытаний для алюминия и его сплавов 90-360 суток, для магния и его сплавов 60-90 суток.

4. Метод испытания алюминия и его сплавов при переменном погружении в электролит.

Суть метода: ускорение коррозионного процесса чередованием погружения образца при температуре 18-25 °С в 3%-ный раствор хлористого натрия и высушивание его на воздухе. Продолжительность пребывания образца в растворе 10 мин, на воздухе 50 мин.

5. Метод испытания магния и его сплавов при полном погружении в электролит.

Суть метода: ускорение коррозионного процесса чередованием погружения образца при температуре 18-25 °С в 0,001 %-ный раствор хлористого натрия и высушивания на воздухе. Продолжительность пребывания образцов в растворе и на воздухе 10 и 50 мин соответственно.

6. Метод испытания алюминия, магния и их сплавов при повышенных значениях относительной влажности воздуха и температуры с периодической конденсацией влаги.

Суть метода: ускорение коррозионного процесса повышением относительной влажности воздуха и температуры с периодической конденсацией влаги.

Испытания являются циклическими с непрерывным следованием циклов продолжительностью 24 ч каждый. Цикл состоит из двух этапов:

1 этап – испытания при температуре (55±2) °С и относительной влажности воздуха 95-98 % в течение 8 ч;

2 этап – испытания при температуре 18-25 °С и относительной влажности воздуха 95-98 % в течение 16 ч, включая период охлаждения. Продолжительность испытания 180 суток.

Перед проведением оценки коррозионных испытаний с поверхности удаляют продукты коррозии в следующих реактивах:

- для алюминия и его сплавов: ортофосфорная кислота (1,59 г/см3) – 50 см3/дм3, хромовый ангидрид по – 200 г/дм3 при температуре 80-85 °С и продолжительности 5- 10 мин или азотная кислота (1,41 г/см3) – 300 см3/дм3 при температуре 18-25 °С и продолжительности 10-20 мин;

- для магния и его сплавов: ангидрид хромовый – 200 г/дм3 при температуре 18- 25 °С и продолжительности 1-5 мин.

Затем образцы промывают и высушивают в сушильном шкафу при температуре 100±2 °С в течение 5 мин и в течение 24 ч выдерживают в эксикаторе, а затем взвешивают.

25.7. Электрохимические коррозионные испытания

Данный вид коррозионных испытаний проводится в соответствии с ГОСТ 9.905-82. Настоящий стандарт распространяется на металлы и сплавы, средства противокоррозионной защиты и устанавливает требования к методам электрохимических испытаний.

При испытаниях используются образцы четырех типов:

- плоские образцы (пластины);

- детали или сборочные единицы (узлы);

- макеты изделий или конструкций;

- изделия.

Вид, форму и размеры образцов выбирают в зависимости от цели испытаний. Образцы должны воспроизводить основные качества сварных изделий: материалы и их контакты; форму; технологию изготовления; состояние поверхности; вид, толщину и технологию получения покрытий на изделии.

Площадь поверхности всех образцов должна быть не менее 50 см2. Число образцов на одно испытание должно быть не менее трех. Предпочтительны следующие размеры плоских образцов: 150´100´0,5¸1,5; 100´50´0,5¸1,5; 50´50´0,3¸1,5 мм.

Для испытаний с оценкой изменения механических свойств форма образца должна соответствовать стандартам на методы механических испытаний.

Для испытаний с оценкой изменения физических свойств поверхности образцов форма и размеры образцов должны соответствовать требованиям выбранного метода оценки и обеспечивать необходимую точность измерения исследуемых величин.

Способы изготовления образцов должны исключать механические и термические напряжения, не характерные для изделия.

Для размещения образцов на испытательных стендах допускается сверлить отверстия на их углах или кромках. Аппаратура при всех методах испытаний должна соответствовать требованиям ГОСТ 9.308-82.

Для подготовки коррозионной среды применяют химические реактивы и дистиллированную воду, если применение реактивов другой степени чистоты не предусмотрено документами.

Конструкция испытательной аппаратуры должна исключать попадание солнечного излучения и примесей из атмосферы, а также колебания температуры, влияющие на результаты испытаний, если это не предусмотрено программой испытаний. В программе испытаний должны быть представлены: описание испытуемого объекта и контролируемых свойств; цель испытаний (вид и точность получаемой информации); условия и режимы испытаний; методика обработки и периодичность воздействия и измерений.

При испытаниях применяются образцы сравнения, поведение которых в данных условиях известно.

При ускоренных испытаниях с целью предварительной оценки коррозионной стойкости условия испытаний ужесточают по сравнению с реальными условиями эксплуатации, не допуская изменения механизма коррозии.

При ускоренных испытаниях с целью контроля качества образца допускается ужесточать условия испытаний по сравнению с условиями эксплуатации, если по поведению образцов во время испытаний можно заключить о поведении материала в условиях эксплуатации.

Не допускается одновременно испытывать в жидкой коррозионной среде в одном сосуде образцы из разных материалов или образцы с разным покрытием (если это не предусмотрено программой).

Испытания образцов из различных материалов или с различными покрытиями в газовой среде допускаются в том случае, если все образцы подвергаются одинаковому воздействию и их взаимное влияние исключено или если исследуют возможность такого влияния.

Если необходимо выявить ход коррозии во время испытания, то периодичность съемов устанавливают в геометрической прогрессии, например, (1; 3; 6; 12) ч; (1; 2; 4; 8) суток; (3; 6; 12) месяцев; (2; 4) года и т.д. Параметры коррозионной среды (состав и др.) периодически контролируют.

25.8. Металлографическое определение коррозионных поражений

Данный вид испытаний производится в соответствии с ГОСТ 9.908-85. Метод основан на определении типа коррозии, формы коррозионного поражения, распределения коррозионного поражения в металлах, сплавах и защитных металлических покрытиях путем сравнения с соответствующими типовыми формами, а также измерения глубины коррозионного поражения на металлографическом шлифе.

Место отбора образцов из испытуемого материала выбирают на основе результатов визуального (невооруженным глазом или с помощью лупы) осмотра поверхности или неразрушающей дефектоскопии.

Образцы вырезают из следующих мест материала:

- если коррозией поражена только часть поверхности материала, образцы отбирают в трех местах: из части, пораженной коррозией; из части, не пораженной коррозией, и на участке между ними;

- если имеются участки поверхности материала с различными видами коррозии или с различной глубиной коррозионного поражения, образцы отбирают из всех участков, пораженных коррозией;

- если на поверхности материала имеется один тип коррозионного поражения, образцы отбирают не менее чем из трех характерных участков исследуемого материала.

При необходимости отбирают не менее одного образца из не менее пяти функционально необходимых участков испытуемого материала. Размер образца определяют исходя из размеров зоны коррозионного поражения. Образцы вырезают таким образом, чтобы плоскость шлифа была перпендикулярна исследуемой поверхности. Способ изготовления не должен влиять на структуру материала и разрушать поверхностный слой и кромки образца. Для материалов с защитными покрытиями не допускаются повреждение покрытия и отрыв его от основного материала. Образцы маркируются в соответствии с ГОСТ 9.905-82.

При изготовлении металлографического шлифа с поверхности образца удаляют все следы вырезки, например заусенцы.

При операциях шлифования и полирования шлифа необходимо следить за тем, чтобы не изменились характер и размер коррозионного поражения. Кромки шлифа в месте коррозионного поражения не должны иметь закруглений. Допускаются закругления, не влияющие на точность определения коррозионного поражения. Для этого рекомендуется заливать образец в заливную массу таким образом, чтобы исследуемая кромка находилась на расстоянии не менее 10 мм от края шлифа. Полирование проводят кратковременно с помощью алмазных паст.

Оценку шлифа проводят до и после травления. Травление позволяет установить различие между коррозионным поражением и структурой материала. При травлении не должны быть изменены характер и размеры коррозионного поражения.

При определении и оценке типа коррозии, формы коррозионного поражения и его распределения в материале необходимо учитывать химический состав испытуемого материала, способ его обработки, а также все коррозионные факторы.

Испытания проводят на металлографическом шлифе под микроскопом при увеличениях 50; 100; 500 и 1000 крат.

На одном образце допускается определять несколько типов коррозии.

Глубину коррозионного поражения определяют на шлифе с помощью окулярной шкалы и микрометрического винта микроскопа по разности толщины металла прокорродировавшего участка поверхности шлифа и участка поверхности без наличия коррозии или измерением глубины поражения от поверхности, неразрушенной или незначительно разрушенной коррозией.

При испытании материала с защитным покрытием измерения глубины коррозионного поражения покрытия и основного металла проводят отдельно.

ТЕМА 26. Методы технологических испытаний

Технологические методы испытаний используются для определения возможности применения металлов и сплавов в сварных конструкциях при определенном способе их производства. При этом, в отличие от методов механических испытаний, определяются не отдельные значения свойств с высокой точностью измерений, а пригодность материала или конструкций для конкретных производственных задач, исходя из условий их изготовления и эксплуатации.

Ниже изложены наиболее важные стандартизованные методы технологических испытаний.

26.1. Испытания на сопротивляемость образованию холодных трещин при сварке плавлением

Испытания проводятся в соответствии с ГОСТ 26388-84. Данный стандарт устанавливает методы испытаний на сопротивляемость основного металла из углеродистых и легированных сталей в зоне термического влияния и металла шва образованию холодных трещин при однопроходной сварке (в том числе при сварке коренного валика многопроходных швов).

Методы основаны на доведении металла зоны термического влияния или шва сварных образцов до образования холодных трещин под действием растягивающих напряжений от внешней постоянной нагрузки или под действием остаточных сварочных напряжений.

Машинный метод применяют при разногласиях в оценке качества сварных соединений.

Методы испытаний, предусмотренные в указанном выше стандарте, применяют при проведении исследовательских испытаний по оценке свариваемости металлов.

Стандарт определяет типы образцов (приводятся чертежи образцов) для испытаний стыковых и угловых сварных соединений для стали толщиной от 1 до 20 мм.

Стандарт рекомендует различные методики проведения испытаний, устанавливает показатели сопротивляемости металла сварных соединений и зоны термического влияния и металла шва образованию холодных трещин и способы обработки результатов.

26.2. Испытания на сопротивляемость образованию горячих трещин при сварке плавлением

Испытания проводятся в соответствии с ГОСТ 26389-84. Данный стандарт устанавливает методы испытаний на сопротивляемость образованию горячих трещин (ГТ) металла швов и зоны сплавления сварных соединений конструкционных сплавов толщиной 1,5 мм и более при всех способах сварки плавлением.

Машинные методы применяют при испытаниях образцов на сопротивляемость металла шва и зоны его сплавления с ОМ против образования трещин отдельных видов для выбора оптимального химического состава шва и режима сварки.

При машинных испытаниях испытуемый металл шва и зоны сплавления в процессе сварки деформируют приложением внешней нагрузки для определения сравнительно-количественных показателей: критического темпа (м/°С, %/°С) и критической скорости растяжения (м/с), при которых образуются горячие трещины. Чем выше данные показатели, тем соответственно выше стойкость металла сварных швов против образования ГТ.

Технологические методы предусматривают изготовление типовых сварных узлов определенных конструкций и технологию сварки, которые обусловливают повышенные значения темпа высокотемпературных деформаций, приводящих к образованию горячих трещин.

При этом определяются:

- критическая скорость сварки, при которой начинают образовываться трещины, м/ч;

- коэффициенты ширины образца, как отношение ее к длине сварного шва, %;

- периодичность трещин, %;

- площадь трещин, как отношение их суммарной площади к площади сварного шва вдоль его оси, %;

- длину трещин, как отношение их суммарной длины к длине сварного шва на образце, %.

По совокупности данных показателей оценивается сварных швов против образования ГТ.

В стандарте описывается изготовление различными способами сварки 12 типов образцов.

Стандарт определяет требования к аппаратуре для испытаний, порядок проведения испытаний, обработки результатов.

26.3. Оценка влияния процесса сварки плавлением на основной металл

Данный вид испытаний проводится в соответствии с ГОСТ 23870-79. Этот стандарт устанавливает метод оценки влияния процесса сварки плавлением на основной металл в околошовной зоне, при котором тепловое воздействие на металл осуществляется без выполнения сварки.

Околошовной зоной (ОШЗ) является участок зоны термического влияния, нагретый выше температуры начала интенсивного роста зерна.

В результате испытаний на специальной установке (ГОСТ 23870-79) определяется зависимость механических свойств металла ОШЗ (временного сопротивления, относительного удлинения, относительного сужения после разрыва, предела длительной прочности, ударной вязкости, твердости), а также величины зерна и содержания структурных составляющих от скорости охлаждения металла, имитирующей скорость его охлаждения в ОШЗ.

Данный метод применяется для научно-исследовательских и экспериментальных работ.

Форма и размеры образцов соответствуют приведенным в этом стандарте, либо типам I, VIII, IХ по ГОСТ 6996-66.

Приведены характеристики установки для имитации теплового воздействия сварки, которая должна обеспечивать регулируемые нагрев и охлаждение испытуемого образца по термическим циклам ОШЗ.

Погрешность регулирования температуры не должна превышать 1 %, скоростей нагрева и охлаждения – 5 %.

Деформация растяжением (сжатием) при нагреве и охлаждении испытуемого образца не должна превышать 2 %, прогиб 0,01 мм, угол закручивания 1°.

Остальная аппаратура, материалы и реактивы, порядок проведения испытаний и обработка результатов должны соответствовать:

- для испытания на статическое растяжение – ГОСТ 1497-73; ГОСТ 11150-75; ГОСТ 9651–73 и ГОСТ 6996-66;

- для испытания на ударный изгиб – ГОСТ 9454-78;

- для измерения твердости – ГОСТ 2999–75 и ГОСТ 9013–59;

- для выявления и определения величины зерна – ГОСТ 5639-65;

- для определения содержания структурных составляющих – ГОСТ 8233-56;

- для испытания на длительную прочность - ГОСТ 10145-81.

Испытания считаются недействительными в случаях, указанных в приведенных выше ГОСТах.

26.4. Оценка хладостойкости сварных конструкций по реакции на ожог сварочной дугой

Испытания производятся в соответствии с ГОСТ 23240-78. Данный стандарт устанавливает метод оценки хладостойкости сварных стальных конструкций по реакции на ожог сварочной дугой.

Суть метода состоит в получении на поверхности образца малопластичной линзы, образующейся под действием дугового ожога и определении степени ее влияния на склонность стали к переходу в хрупкое состояние при ударном приложении нагрузки.

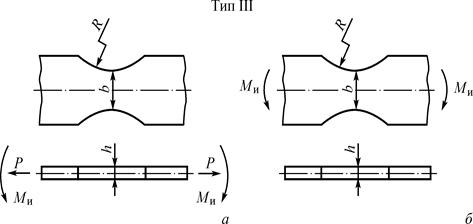

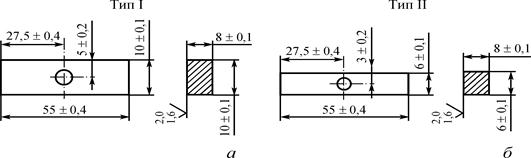

Образцы с ожогом изготавливают двух типов:

I – из стали толщиной 10 мм и более (рис. 26.1, а);

II – из стали толщиной от 6 до 10 мм (рис. 26.1, б).

Рис.26.1. Образцы с ожогом типов I и II для оценки хладостойкости сварных конструкций.

Линза ожога располагается в середине образца. Количество образцов для испытаний и место вырезки заготовок и их ориентация по отношению к направлению проката должны приниматься в соответствии с нормативно-технической документацией на сварную конструкцию.

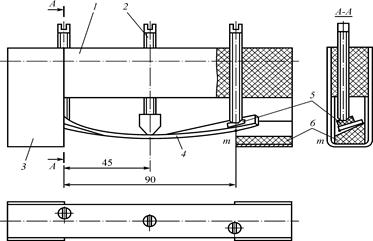

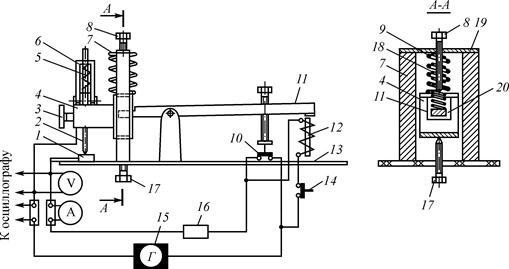

Схема установки для нанесения ожога на образец приведена на рис. 26.2.

Рис. 26.2. Схема установки для получения стабильного ожога электродом.

Установка состоит из электрододержателя специальной конструкции с приводом, зажимов для плавкой вставки, контрольных приборов и источника питания сварочной дуги.

Электрододержатель 4 движется в направляющих 7, укрепленных на панели 13 и соединенных вверху пластиной 19 с регулировочным винтом 8, ограничивающим подъем электрода 2, что обеспечивает необходимый зазор между электродом и образцом 1. Электрододержатель с электродом приводится в движение электромагнитом 12 при нажатии кнопки 14 через двухплечий рычаг 11, который одним концом входит в окно 20 и может перемещаться в нем по вертикали. На рычаге устанавливается включатель 10 для замыкания сварочной цепи. В исходное положение электрододержатель и рычаг возвращаются пружинами 9 и 18. Пружина 9 служит для перемещения электрода к образцу 1. Нижнее положение устанавливается винтом 17. Усилие, с которым электрод прижимается к образцу, регулируется пружиной 5, вставленной в накидной хомутик 6. Винтом 3 закреплен электрод. Плавкая вставка 16 обеспечивает размыкание сварочной цепи. Она включается в сварочную цепь последовательно с источником питания 15 и электродом. Плавкой вставкой может быть различная по сечению и химическому составу проволока, обеспечивающая за время горения дуги 0,04 с получение на образце ожога диаметром 4+0,2 мм. Рекомендуется применять плавкую вставку из медной проволоки диаметром 0,4 мм.

Установка должна обеспечивать стабильность процесса нанесения ожога и достаточную его воспроизводимость. При этом необходима возможность регулирования времени существования сварочной дуги, возникающей в момент нанесения ожога на образец.

Установка может быть выполнена в виде приставки к существующим источникам сварочного тока или в виде отдельного агрегата с встроенным источником питания.

Она должна иметь амперметр для контроля величины тока короткого замыкания и вольтметр для контроля напряжения холостого хода.

Поверхность образца, предназначенная для нанесения ожога, должна быть шлифованной. На ней не допускается наличия следов коррозии и охлаждающих жидкостей после механической обработки.

Нанесение ожогов на образец производится электродом (без обмазки) диаметром 3 мм, изготовленным из сварочной проволоки марки Св-08А по ГОСТ 2246-70. Проволока должна быть обезжирена и не должна иметь следов коррозии.

При определении чувствительности сталей к ожогу электродом для конкретных условий сварки допускается наносить ожоги на образец электродами, изготовленными из сварочной проволоки других марок, которая применяется для сварки конкретных конструкций.

При смене электродов конец нового электрода затачивают на конус с углом в вершине 60–90°. Образцы оплавляют путем нанесения 4–5 пробных ожогов. Для нанесения ожогов на образец используется постоянный ток обратной полярности. Ток короткого замыкания не должен быть выше 250 А. Диаметр линзы ожога должен составлять 4 + 0,2 мм. Испытания образцов с ожогом проводят в соответствии с ГОСТ 9454–78. При механических испытаниях удар маятника наносится со стороны, противоположной линзе ожога.

Испытания проводятся при температурах, указанных в нормативно-технической документации на металлопродукцию или сварные конструкции. Если таких указаний нет, то испытания проводятся при нормальной температуре и при температурах –20, –40, –70 °С.

Работу (А), затраченную на разрушение образцов, и ударную вязкость образцов с ожогом (а) определяют по ГОСТ 9454–78, площадь поперечного сечения образца определяют в средней части без учета рельефа ожога до испытания.

За критерий оценки критической температуры хрупкости (Т кр) принимается такое ее значение, которое указывается в нормативно-технической документации на металлопродукцию или сварные констру

|

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 3395; Нарушение авторских прав?; Мы поможем в написании вашей работы!