КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Относительная объемная магнитная восприимчивость

|

|

|

|

Вопрос №2

Вопрос №1

Измерение состава и свойств веществ

Лекция

Измерение влажности

Общие сведения о влажности газов, твердых и сыпучих тел. Влажность газов, твердых и сыпучих тел, жидких сред является одним из важных показателей целого ряда технологических процессов в металлургической, химической, пищевой, текстильной, строительной и других отраслях промышленности. Кроме того, измерение расхода отпущенного и полученного потребителями топливного газа сопровождается контролем его влажности.

Влажность воздуха и газов при технических измерениях может быть охарактеризована следующими параметрами:

• абсолютной влажностью, определяемой количеством водяного пара, содержащегося в единице объема газа, г/м3;

• влагосодержанием — массой водяного пара, отнесенной к массе сухого газа, г/кг;

• температурой точки росы — температурой, при которой газ становится насыщенным содержащимся в нем водяным паром, °С;

• относительной влажностью, определяемой отношением абсолютной влажности к максимально возможной влажности этого газа при данной температуре, %.

Влажность твердых и сыпучих тел может быть охарактеризована следующими параметрами:

• влагосодержанием — отношением массы влаги к массе абсолютно сухого тела;

• влажностью — отношением массы влаги к массе влажного тела. Часто эти величины выражаются в процентах.

В зависимости от целей и задач конкретного технологического процесса применяют те или иные параметры, характеризующие влажность. Например, при измерении малых содержаний влаги в чистых газах целесообразнее пользоваться влагосодержанием; при транспортировке газов по трубопроводам необходимо знать температуру точки росы, а дутье в металлургическом производстве лучше характеризовать относительной влажностью.

При измерении влажности материалов необходимо учитывать формы связи влаги с материалом и гигрометрическую взаимосвязь материала и окружающего воздуха. Влагосодержащие материалы могут быть коллоидными, капиллярно-пористыми и коллоидными капиллярно-пористыми. К коллоидным относятся тела типа желе, теста, повидла, к капиллярно-пористым — керамические материалы, песок и т.п. Большинство промышленных материалов являются коллоидными капиллярно-пористыми телами. Количество влаги, которое может быть поглощено материалом, зависит от формы, размеров и расположения капилляров, а также от форм связи воды с материалом. При ионной и молекулярных формах связи воды с материалом (гидратная вода) ее нельзя удалить из материала сушкой или отжатием. При абсорбционной, осмотической или физико-механической формах связи влага может быть удалена из материала в процессе сушки. Различные формы связи влаги с материалом влияют на его физические характеристики различно, и установление зависимости физических свойств материала от содержания влаги связано с определенными трудностями. Поэтому измерение влажности твердых и сыпучих материалов часто вызывает затруднения и приводит к неоднозначности градуировочных характеристик.

Методы измерения влажности воздуха и газа. В настоящее время наибольшее распространение в промышленных приборах получили следующие методы измерения влажности газов и воздуха: психрометрический, точки росы, сорбционный и оптический.

Психрометрический метод измерения влажности основан на измерении психрометрической разности температур между «сухим» и «мокрым» термометрами. Мокрый термометр смачивается через специальный фитиль водой. Испарение, а следовательно, и охлаждение с поверхности мокрого термометра тем больше, чем ниже влажность газа. Поэтому разность температур сухого и мокрого термометров зависит от влажности газа.

Метод точки росы основан на определении температуры, при которой газ становится насыщенным находящейся в нем влагой. Эта температура определяется по началу конденсации водяного пара на зеркальной поверхности, температура которой может устанавливаться любой в интервале температур работы влагомера.

Сорбционный метод основан на связи физических свойств гигроскопических веществ с количеством поглощенной ими влаги, зависящей от влажности анализируемого газа.

Оптический метод основан на измерении ослабления инфракрасного (ИК) излучения за счет его поглощения парами воды.

Психрометрический метод. В психрометрическом методе используется зависимость между парциальным давлением пара в парогазовой смеси и показаниями сухого и мокрого термометров:

(15.1)

(15.1)

где р — парциальное давление пара в парогазовой смеси;

р н.м— парциальное давление насыщенного пара при температуре мокрого термометра t м;

р б — барометрическое давление;

А — психрометрическая постоянная;

t c - температура сухого термометра.

Относительная влажность φ может быть определена из (15.1) следующим образом:

, (15.2)

, (15.2)

где р н.с, р н.м — парциальное давление насыщенного пара при температурах t cи t м.

В связи с тем, что р н.с и р н.м однозначно определяются t cи t м,то при А = const, можно получить зависимость

(15.3)

(15.3)

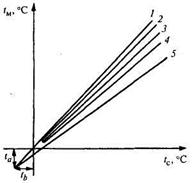

По этой зависимости можно составить психрометрические таблицы. Таблицы могут быть различными для разных конструкций мокрого термометра. Психрометрическая постоянная А определяется условиями теплоотвода от термометра через фитиль в окружающую среду (размерами и формой резервуара или гильзы термометра, теплопроводностью гильзы и ткани фитиля, смоченностью ткани и другими факторами), поэтому практически для каждой новой конструкции А будет отличным от других. Для обеспечения постоянства А для каждой конструкции обеспечивают такой режим обдува мокрого термометра (как правило,v = ≥ 3м/с, при котором А = const Зависимость (15.3) может быть аппроксимирована семейством прямых φ = const в координатах t c, t м. Полагая, что прямые φ = const пересекаются в одной точке с координатами t a, t b (рис. 15.1), можно считать,

(15.4)

(15.4)

Рис. 15.1. Зависимость относительной влажности от температур «мокрого» и «сухого» термометров:

1÷5 — φ = 100 %; 80; 60; 40; 20

Принципиальная измерительная схема психрометра с преобразователями сопротивления представлена на рис. 15.2. При соответствующем подборе плеч мостов можно считать, что

и

и  .

.

В момент компенсации

,

,

где m — относительное положение движка реохорда, тогда

(15.5)

(15.5)

Шкала психрометра градуируется в процентах относительной влажности. Возможны различные модификации этой схемы, но, как правило, принцип действия остается неизменным.

Преимущества психрометрического метода — достаточно высокая точность и чувствительность при температурах выше О °С. К недостаткам метода относится уменьшение чувствительности и точности при низких температурах, а также погрешность, связанная с непостоянством психрометрической постоянной А.

Метод точки росы. По температуре точки росы можно определить абсолютную влажность или влагосодержание, а если дополнительно измерить температуру газа, то можно определить и относительную влажность. Этот метод один из наиболее точных и позволяет производить измерение влажности при любых давлениях газа как при положительных, так и при отрицательных температурах. Основным чувствительным элементом влагомеров, основанных на измерении температуры точки росы, является зеркало, обдуваемое анализируемым газом. Зеркало необходимо охлаждать, чтобы на нем происходила конденсация влаги, находящейся в анализируемом газе. Одновременно фиксируется температура, при которой начинается выпадение влаги (росы).

Рис. 1S.2. Принципиальная схема психрометра с термопреобразователями сопротивления

Для технических измерений разработаны автоматические влагомеры точки росы. Одна из схем такого влагомера представлена на рис. 15.3. Газ, очищенный от примесей и пыли, по каналу 1 поступает в камеру 2,

где соприкасается с зеркальной поверхностью оптического канала 3, по которому световой поток от источника 4 попадает на оптрон 5. Поверхность 3 охлаждается термобатареей 6, работающей на эффекте Пельтье. Принцип ее работы состоит в том, что при прохождении тока через соприкасающиеся поверхности разнородных проводников в зависимости от направления тока поглощается или выделяется тепло. Так, снижение температуры на 50 °С может быть получено при пропускании тока в 6 А при напряжении питания

15 В через термоэлектронную батарею размером 40 х 40 х 40 мм, содержащую 127 элементов. При достижении точки росы на поверхность 3 выпадает роса, оптрон запирается и ток через термобатарею 6 прекращается. Термопара 7 фиксирует температуру выпадения росы. Преобразователь точки росы прибора «КОНГ-Прима» измеряет точку росы в диапазоне -30...30 °С, погрешность составляет ±0,25 и ±1 %.

Рис. 15.3. Принципиальная схема влагомера точки росы:

1 — канал; 2 — камера; 3 — зеркальная поверхность; 4 — источник измерения; 5— оптрон;

6 — термобатарея; 7 — термопара

При практической реализации метода точки росы существуют определенные трудности. Во-первых, фиксация самого момента начала конденсации (выпадения росы) зависит от метода фиксации (оптический, кондуктометрический и т.д.). Во-вторых, температура точки росы может зависеть от состояния поверхности, на которой происходит конденсация. Например, наличие жира или нефтепродуктов на поверхности конденсации существенно занижает температуру точки росы. В-третьих, при измерении влажности агрессивных газов температуры точки росы могут существенно отличаться от расчетных. Кроме того, агрессивные газы вызывают коррозию поверхности, на которой происходит конденсация.

Сорбционные влагомеры. В сорбционных влагомерах чувствительный элемент должен находиться в гигрометрическом равновесии с измеряемым газом. В практике технических измерений получили распространение следующие разновидности сорбционных преобразователей: электролитические, кулонометрические, пьезосорбционные и деформационные.

В электролитических гигрометрах измерительный преобразователь включает влагочувствительный элемент, содержащий электролит. Изменение влажности газа вызывает изменение количества влаги, содержащейся во влагочувствительном элементе, что приводит к изменению концентрации электролита во влагочувствительном элементе и соответствующему изменению его сопротивления или емкости. В качестве электролита чаще всего применяют хлористый литий. Измерительные схемы электролитических гигрометров представляют собой различные варианты мостовых измерительных схем. К недостаткам электролитических гигрометров следует отнести нестабильность их градуировочных характеристик, а также влияние температуры и концентрации растворенного вещества на их показания.

Электролитические преобразователи с подогревом по своему устройству близки к электролитическим преобразователям. Однако их принцип действия отличается. Изменение электропроводности преобразователя вследствие изменения влажности газа вызывает изменение температуры преобразователя. Если влажность газа увеличивается, то электропроводность преобразователя увеличивается, что приводит к возрастанию тока, увеличению температуры преобразователя и испарению влаги из преобразователя. Это, в свою очередь, приводит к уменьшению электропроводности, тока и температуры преобразователя.

Таким образом, автоматически поддерживается режим, соответствующий равновесному состоянию между парциальным давлением паров воды в анализируемом газе и парциальным давлением пара над насыщенным раствором электролита. Температура, соответствующая этому равновесию, измеряется каким-либо термопреобразователем. Электролитические гигрометры с подогревом относительно просты и надежны. Их характеристики практически не зависят от запыленности или загрязнения, скорости измеряемого газа, его давления и напряжения питания.

В кулонометрических преобразователях влажность газа определяют по количеству электричества, затраченного на электролиз влаги, которая поглощается частично гидротированным пентаоксидом фосфора. Измерительный преобразователь в этих приборах состоит из пластмассового корпуса, во внутреннем канале которого расположены два электрода в виде несоприкасающихся спиралей. Пространство между электродами заполнено частично гидратированным пентаоксидом фосфора, являющимся хорошим осушителем. Влага газа, соединяясь с гигроскопическим веществом, образует раствор фосфорной кислоты с большой удельной проводимостью. Подключенное к электродам постоянное напряжение вызывает электролиз поглощенной влаги. Количество поглощенной и разложенной воды при постоянном расходе газа одинаково и определяется концентрацией влаги в анализируемом газе.

Преимуществом кулонометрических гигрометров является независимость их показаний от напряжения питания и состава газа. Загрязнения сорбента практически не влияют на показания прибора, метод не требует градуировки на эталонных смесях и хорош для измерения микроконцентраций влаги в газах.

К недостаткам метода относится необходимость исключения паров и газов, имеющих щелочную реакцию (аммиак, амины). Их присутствие выводит из строя чувствительный элемент. На показания существенно влияют пары спиртов, которые гидролизуются на пентаоксиде фосфора с образованием воды.

В пьезосорбционных гигрометрах используется зависимость частоты собственных колебаний кварцевого резонатора от массы влаги, поглощенной сорбентом, нанесенным на поверхность кварцевой пластины. Изменение массы вещества на кварцевой платине Δ m и частоты собственных колебаний связаны выражением

, (15.6)

, (15.6)

где ρ, S — плотность и площадь пластины кварца;

N — частотный коэффициент.

Отношение

определяется свойствами пластины кварца, поэтому уравнение (15.6) принимает вид

.

.

Метрологические характеристики пьезосорбционных гигрометров определяются материалом сорбента и технологией его нанесения на поверхность кварцевой пластины. Применение в качестве сорбентов силикагеля, цеолитов, сульфированного полистирола позволяет использовать пьезосорбционный метод для измерения микроконцентраций влаги в газах. Конструкция чувствительного элемента прибора достаточно проста.

Пьезосорбционные гигрометры требуют градуировки по газовым смесям с известной влажностью. Возможны дополнительные погрешности за счет сорбирования помимо влаги других примесей анализируемого газа. Пьезосорбционные гигрометры применяются в химической промышленности н при испытаниях материалов и изделий в термобарокамерах.

Методы измерения влажности твердых и сыпучих тел. Методы измерения влажности твердых и сыпучих тел условно можно разделить на две группы: прямые методы, позволяющие определять массу влаги или сухого вещества в пробе; косвенные методы, определяющие влажность по параметру, функционально связанному с влажностью. Прямые методы отличаются высокой точностью измерения и большой длительностью (до 10...15 ч).

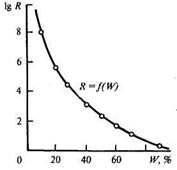

Косвенные методы характеризуются высоким быстродействием и значительно меньшей точностью измерения. В технических измерениях применяются исключительно косвенные методы. Из них наибольшее распространение получили электрические методы, такие как кондуктометрический, емкостной и др. Большинство промышленных материалов являются капиллярно-пористыми. В сухом виде они представляют собой диэлектрики с удельным сопротивлением 108 Ом·м и выше. При увлажнении капиллярно-пористые тела могут стать проводниками с удельным сопротивлением 104 Ом·м. Зависимость электрического сопротивления от влажности (рис. 15.4) для капиллярно-пористых тел имеет вид

R= C/Wn

где С — постоянная;

W — влажность материала;

С и п определяются для каждого материала экспериментально.

Рис. 15.4. Зависимость электрического сопротивления от влажности капиллярно-пористых тел

Степенная зависимость сопротивления от влажности обеспечивает высокую чувствительность кондуктометрического метода. Однако его применение ограничено большим числом влияющих величин, таких как температура, структура материала, плотность насыпки, химический состав, наличие электролитов, которые практически позволяют использовать этот метод только в лабораторных условиях.

Емкостный метод основан на том, что изменение влажности капиллярно-пористых тел приводит к существенному изменению их диэлектрической проницаемости. У сухих тел диэлектрическая проницаемость ε = 1...6, а у воды ε = 81. Изменение диэлектрической проницаемости вследствие изменения влажности материала определяют по изменению емкости конденсатора, между обкладками которого помещается анализируемый материал. Преобразователь емкостного влагомера выполняют в виде двух плоских пластин или двух концентрических цилиндров, пространство между которыми заполняется анализируемым материалом с помощью засыпки при падении материала с определенной высоты. В этом случае обеспечивается хорошая воспроизводимость результатов измерения. Емкость конденсатора определенных геометрических размеров может быть выражена формулой

С =kε 15.8

где ε — диэлектрическая проницаемость материала, определяемая его влажностью;

k — постоянная, определяемая геометрическими размерами и формой конденсатора.

Включение емкостного преобразователя в высокочастотный колебательный контур позволяет использовать резонансные цепи в приборах для измерения емкости преобразователя, а по ней и влажности материала. Емкостные преобразователи малочувствительны к составу материала, его структуре и контактному сопротивлению между электродами и материалом. Так как для большинства материалов диэлектрическая проницаемость зависит от температуры, в промышленных приборах предусматривается автоматическое введение поправки на изменение температуры. Погрешность емкостных влагомеров может составлять 0,2...0,5%. Однако методика Отбора пробы (заполнение материалом пространства между обкладками конденсатора) может влиять на результаты измерения. Например, даже изменение размеров частиц (кусочков) анализируемого материала существенно влияет на показания влагомера. В связи с этим применение влагомеров твердых и сыпучих тел в технических измерениях ограничено.

Анализ состава газов

Общие сведения. Средства измерений, применяемые в различных отраслях промышленности, научных исследованиях для анализа состава газов, называются газоанализаторами. На основе непрерывного автоматического контроля состава газов осуществляется управление химико-технологическими процессами, связанными с получением и использованием газов в металлургии, коксохимическом производстве, нефтепереработке, газовой промышленности. При сжигании органических топлив на тепловых электрических станциях автоматические газоанализаторы используются для контроля за процессом горения и определения требуемого избытка воздуха. Не менее важные функции возложены на приборы газового анализа, работающие в системах, обеспечивающих безопасное функционирование технологических объектов. К числу таких приборов относятся газоанализаторы, измеряющие концентрацию водорода в системе охлаждения турбогенераторов, в газах сдувок аппаратов с радиоактивным теплоносителем на АЭС и т.п.

В последние годы в связи с усилением внимания к охране окружающей среды расширилось производство и использование газоанализаторов, предназначенных для контроля содержания вредных примесей в газовых выбросах промышленных предприятий и электрических станций, в воздухе производственных помещений и атмосфере. Так, в соответствии с ГОСТ 17.2.3.01-86 для контроля за качеством воздуха населенных пунктов осуществляется периодическое измерение концентрации таких основных загрязняющих веществ, как сернистый газ, оксид углерода, оксид и диоксид азота, пыль.

Для измерения концентрации одного из компонентов газовой смеси используется то или иное физико-химическое свойство этого газа, отличающееся от свойств остальных газов. Чем резче это отличие и чем оно специфичнее, тем выше чувствительность метода и проще осуществляется подготовка пробы газа. Разнообразие используемых в газоанализаторах методов измерения обусловлено обширностью анализируемых компонентов газовых смесей и широким диапазоном изменения их концентраций.

Подавляющее большинство промышленных автоматических газоанализаторов предназначено для измерения концентрации одного компонента в смеси газов. В этом случае смесь газов рассматривается как бинарная, в которой определяемый компонент влияет на измеряемое физико-химическое свойство смеси, а остальные компоненты, независимо от их состава и концентрации, не влияют и считаются вторым компонентом смеси.

Существуют газоанализаторы, предназначенные для анализа различных составляющих многокомпонентных газовых смесей, в большинстве случаев эти приборы используются в лабораторной практике. Газоанализаторы градуируются в % по объему, г/м3, мг/л. Первая единица измерения является более удобной, поскольку процентное содержание компонентов газовой смеси сохраняется при изменении температуры и давления. При измерении малых концентраций используется единица млн-1 (ррm), составляющая одну часть на миллион частей анализируемого газа или 0,0001 %, и млрд-1 (ppb) — одну часть на миллиард. Воспроизведение единиц измерения концентрации компонентов газовых смесей производится с помощью аттестованных эталонных газовых смесей.

Существующая классификация газоанализаторов основывается на физико-химических свойствах, положенных в основу измерения концентрации определяемых компонентов смеси, и включает следующие основные группы приборов: механические, тепловые, магнитные, оптические, электрические, хроматографические и масс-спектрометрические.

Газоанализаторы в отличие от средств измерения температуры, давления представляют собой установки, содержащие кроме измерительного преобразователя (приемника) ряд устройств, обеспечивающих отбор, подготовку п транспортирование пробы газа через прибор. Наиболее распространенные типы этих устройств рассмотрены в конце главы. Для газоанализаторов характерно разделение на две группы приборов. В первую группу входят измерительные приборы, во вторую — индикаторы, сигнализаторы, детекторы утечки газов. Приборы второй группы часто являются переносными, более простыми по конструкции и имеют меньшее число вспомогательных устройств.

Объемные химические газоанализаторы. В механических газоанализаторах измерение содержания определяемых компонентов производится на основании изменения механических параметров состояния или соответствующих свойств газовой смеси. К числу информативных величин в этих приборах относятся изменения объема или давления пробы газовой смеси, ее вязкости, плотности, скорости распространения звука.

Объемные химические газоанализаторы являются наиболее распространенными приборами механического типа (волюмометрические). О содержании в них определяемого компонента судят по изменению объема газовой смеси в результате избирательного поглощения, каталитического окисления или сжигания определяемого компонента. Поскольку для избирательного удаления определяемых компонентов используются химические реакции, приборы часто называют объемными химическими газоанализаторами. С их помощью можно произвести измерение концентрации в смеси газов следующих компонентов: диоксида углерода, сероводорода, диоксида серы (сумма кислых паров и газов), кислорода, оксида углерода, водорода, непредельных и предельных углеводородов, азота.

При определении содержания С02, S02 используется раствор щелочи, при этом протекают следующие реакции:

С02 + 2КОН = К2С03 + Н20; (16.1)

S02 + 2КОН = K2S03 + Н20. (16.2)

Для поглощения водорода и оксида углерода используется щелочной раствор полухлористой меди. Кислород поглощается щелочным раствором пирогаллола, а непредельные углеводороды — бромной водой. Водород и предельные углеводороды могут удаляться из смеси сжиганием, а оксид углерода — каталитическим окислением. Погрешность рассматриваемого метода в значительной мере определяется погрешностью измерения изменения объема, поэтому начальный и остаточный объемы пробы газа должны иметь одинаковые температуру и давление. Подавляющее большинство газоанализаторов, основанных на этом принципе измерения, относятся к лабораторным приборам периодического действия, в которых отбор пробы и другие операции выполняются вручную.

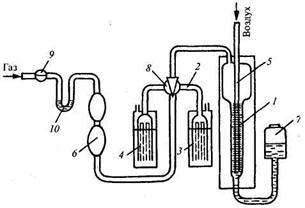

Принцип действия объемных химических газоанализаторов рассматривается на примере газоанализатора ГХП-2 (рис. 16.1), предназначенного для измерения двух компонентов газовой смеси: СO2 и O2. Прибор включает в себя измерительную бюретку 1, соединенную с гребенкой 2, к которой подключены два поглотительных сосуда 3, 4. Сосуд 3 заполнен раствором едкого калия и предназначен для поглощения СO2, сосуд 4 содержит щелочной раствор пирогаллола для поглощения O2. Поскольку последний раствор поглощает СO2, при проведении анализа вначале определяют содержание СО2, а затем кислорода. Внутри мерной бюретки находится сообщающаяся с атмосферой трубка 5, которая используется для контроля давления пробы газа после поглощения определяемого компонента. Мерная бюретка термостатирована. Отбор пробы при открытом кране 9 и прокачивание газа через прибор осуществляются резиновой грушей 6. При прокачивании газа кран 8 находится в положении, показанном на рисунке, напорный сосуд 7 с запирающей жидкостью опущен и газ через трубку 5 выталкивается в атмосферу. При подъеме напорного сосуда 7 запирающая жидкость при достижении конца трубки 5 отсекает от атмосферы пробу газа объемом 50 см3. В двух других положениях крана 8 проба газа в мерной бюретке 1 сообщается с сосудами 3 и 4. Фильтр 10 служит для очистки газа. В качестве запирающей используется жидкость, не поглощающая компоненты анализируемой газовой смеси; часто применяются насыщенные растворы поваренной соли или хлористого кальция.

Рис. 16.1. Схема газоанализатора ГХП-2:

1 — измерительная бюретка; 2 — гребенка; 3, 4 — поглотительные сосуды; 5 — трубка; б — резиновая груша; 7 — напорный сосуд; 8, 9 — краны; 10 — фильтр

Цена деления мерной бюретки ГХП-2 составляет 0,1 мл. При предельной погрешности измерения объема ±0,1 мл погрешность в оценке остаточного объема пробы составляет ±0,2%. Невысокая точность оценки изменения объема не позволяет использовать эти газоанализаторы для измерения малых концентраций.

Более широкими возможностями обладает газоанализатор ВТИ, предназначенный для общего анализа природных и промышленных газов. С его помощью осуществляется измерение следующих компонентов газовой смеси: суммы кислых газов (С02 + S02 ± H2S); 02; СО; Н2, N2, суммы предельных углеводородов (СН4 и др.); суммы непредельных углеводородов (CnHm). Конструкция газоанализатора ВТИ отличается от ГХП-2 устройством мерной бюретки и поглотительных сосудов, их числом, наличием печи для сжигания СО, Н2 и СН4.

К числу достоинств объемного метода измерения концентраций газов относятся: возможность измерения широкого круга компонентов газовых смесей в результате подбора соответствующих поглотителей или химических реакций связывания; возможность анализа многокомпонентных газовых смесей; простота устройства.

Недостатками метода являются: низкая точность анализа (не выше 0,1...0,2 % общего объема пробы); периодичность действия; необходимость частой замены реактивов; сложность создания на этом принципе автоматических приборов; громоздкость прибора из-за большого числа элементов из стекла.

Тепловые газоанализаторы. В тепловых газоанализаторах измерение концентрации определяемого компонента производится измерением тепловых свойств газовой смеси, зависящих от концентрации определяемого компонента. Наиболее распространенными приборами этого типа являются газоанализаторы, основанные на измерении теплопроводности смеси (термокондуктометрические) и теплоты, выделяющейся при реакции каталитического окисления определяемого компонента (термохимические). Представители этих групп приборов, как правило, являются автоматическими устройствами, работающими в составе информационно-измерительных и управляющих систем. Тепловые газоанализаторы предназначены для непрерывного анализа состава бинарных смесей.

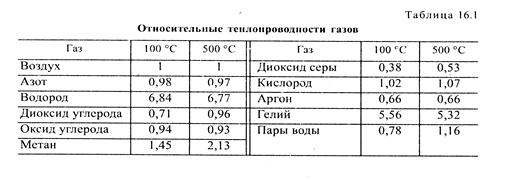

Термокондуктометрические газоанализаторы. В табл. 16.1 приведены теплопроводности различных газов при температурах 100 и 500 °С, отнесенных к теплопроводности воздуха. Анализ данных, приведенных в табл. 16.1, показывает, что при температуре 100 °С теплопроводности таких газов, как Н2, С02, S02, СН4, Аг, Не отличаются от теплопроводности воздуха.

С ростом температуры теплопроводность газов меняется в разной степени, в связи с чем при температуре 500 °С относительная теплопроводность N2, Н2, 02, СО, Аr, Не практически не меняется, тогда как теплопроводность СO2 возрастает до единицы, а СН4 — до 2,13. Характер влияния температуры на относительный коэффициент теплопроводности газов учитывается при выборе температурных режимов работы чувствительных элементов газоанализаторов.

Использование данного принципа измерения основано на том, что между теплопроводностью газовой смеси  , теплопроводностью

, теплопроводностью  и концентрацией

и концентрацией  входящих в ее состав n компонентов существует близкая к линейной зависимость

входящих в ее состав n компонентов существует близкая к линейной зависимость

(16.3)

(16.3)

При анализе бинарных смесей с суммарной концентрацией неопределяемых компонентов с н, имеющих совпадающую теплопроводность  , согласно (16.3), теплопроводность смеси определяется выражением

, согласно (16.3), теплопроводность смеси определяется выражением

Поскольку  , зависимость между концентрацией определяемого компонента с 0 и измеряемой теплопроводностью смеси

, зависимость между концентрацией определяемого компонента с 0 и измеряемой теплопроводностью смеси  при известных теплопроводностях неопределяемых и определяемого

при известных теплопроводностях неопределяемых и определяемого  компонентов имеет вид

компонентов имеет вид

Если в числе неопределяемых компонентов содержится газ, изменение концентрации которого влияет на теплопроводность смеси, то этот компонент из газовой смеси должен быть удален. Так, в дымовых газах котла, содержащих в основном N2, O2, SO2, СO2, СО, Н2, водяные пары, при измерении концентрации СO2 должны быть удалены SO2, Н2, водяные пары. Колебания концентрации других компонентов влияют мало, так как обладают близкими к азоту теплопроводностями.

Для измерения теплопроводности газовой смеси используется нагреваемый током проводник, помещенный в камеру, заполненную анализируемой смесью. Если теплоотдача от проводника к стенкам камеры в основном осуществляется в результате теплопроводности, то имеет место следующая зависимость:

где Q — количество теплоты, отдаваемой проводником;

l, d — длина и диаметр проводника;

D — диаметр камеры;

— теплопроводность смеси газов;

— теплопроводность смеси газов;

tп, tс — температуры проводника и стенок камеры.

При постоянстве отдаваемой проводником теплоты Q и температуры стенок камеры  , зависящей от температуры окружающей среды, теплопроводность газовой смеси будет однозначно определять температуру проводника, а следовательно, и его сопротивление. В качестве проводника используется проволока из металла, обладающего высоким температурным коэффициентом электрического сопротивления и химической стойкостью; чаще применяют платину, реже вольфрам, никель, тантал.

, зависящей от температуры окружающей среды, теплопроводность газовой смеси будет однозначно определять температуру проводника, а следовательно, и его сопротивление. В качестве проводника используется проволока из металла, обладающего высоким температурным коэффициентом электрического сопротивления и химической стойкостью; чаще применяют платину, реже вольфрам, никель, тантал.

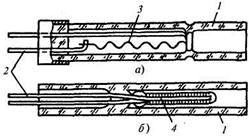

Схема двух типов рабочих чувствительных элементов из платиновой проволоки представлена на рис. 16.2. В стеклянном корпусе 1 к платиновым токоподводам 2 диаметром 0,15 мм подпаяна платиновая спираль 3 диаметром 0,02 мм открытая (рис. 16.2, а) либо остеклованная 4 (рис. 16.2, б). В первом случае сопротивление чувствительного элемента составляет 10 Ом, во втором — 40 Ом. Чувствительный элемент второго типа защищен от агрессивных воздействий среды, но имеет большую инерционность.

Рис. 16.2. Устройство рабочих чувствительных элементов с открытой (в) и остеклованной (б) платиновой спиралью: 1— стеклянный корпус; 2 — платиновый токоподвод; 3, 4 — открытая и остеклованная платиновые спирали

Рис. 16.3. Измерительная мостовая схема газоанализатора

Для обеспечения максимальной чувствительности по теплопроводности для СO2, а также снижения влияния теплоотдачи за счет излучения температура платиновой спирали устанавливается 80... 100 °С. В целях уменьшения влияния конвективного теплообмена газ к чувствительному элементу подается в результате диффузионного обмена, что увеличивает инерционность тепловых газоанализаторов.

Для измерения сопротивления проволочных чувствительных элементов используются мостовые схемы. Одна из наиболее простых и распространенных измерительных схем газоанализатора (рис. 16.3) представляет собой неуравновешенный мост, питаемый постоянным током от батареи или источника стабилизированного питания (ИПС). Резисторы R1 и R3 выполнены из платиновой проволоки и находятся в камерах, заполненных анализируемым газом. Резисторы R2 и R4 находятся в герметичных камерах, заполненных неопределяемыми компонентами смеси или воздухом. Конструкция сравнительных чувствительных элементов аналогична конструкции рабочих элементов, представленных на рис. 16.2, только правый конец стеклянной трубки в них запаян.

Если показывающий прибор, включенный в измерительную диагональ моста ab, имеет безнулевую шкалу, то в камерах с резисторами R2 и R4 находятся неопределяемые компоненты с концентрацией определяемого компонента, соответствующей нижнему пределу измерения прибора. Входящий в мост переменный резистор R0 служит для устранения начального небаланса моста, когда резисторы R1—R4 находятся в камерах с одинаковым составом газовых смесей.

Модификацией рассмотренной схемы являются одномостовые схемы, содержащие одно рабочее плечо, плечо сравнения и два постоянных сопротивления. В обоих случаях мосты могут быть уравновешенными и неуравновешенными. Рассмотренные типы измерительных схем имеют термокондуктометрические течеискатели и газоанализаторы, предназначенные для анализа содержания Н2, СO2, SO2, Аr, O2, NH3 в топочных газах и газах производства аммиака, хлора, аргона, серной кислоты.

Одномостовой измерительной схеме присущи недостатки, обусловленные влиянием на сигнал небаланса моста колебаний напряжения питания и температуры окружающей среды. Для снижения влияния этих факторов используются источники стабилизированного питания, термостатирование и более сложные измерительные схемы газоанализаторов, включающие помимо рабочего моста мост сравнения (газоанализаторы типа ТП, ГТВ). Компенсация влияния перечисленных факторов проще осуществляется в микропроцессорных газоанализаторах.

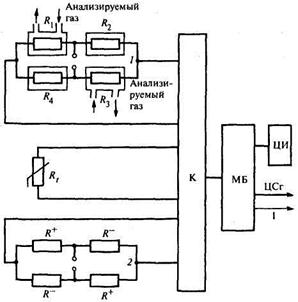

Рис. 16.4. Структурная схема микропроцессорного газоанализатора АГ-0012:

1 — рабочий мост; 2 — тензомост; К — коммутатор; МБ — микропроцессорный блок;

АГ — газоанализатор; ЦИ — цифровой индикатор; ЦСг — цепь сигнализации

Структурная схема микропроцессорного газоанализатора АГ0012 представлена на рис. 16.4. Рабочий мост 1 включает две камера с резисторами R1, R2, омываемыми анализируемым газом. Резисторы R2, R4 находятся в камерах, содержащих анализируемый газ с концентрацией, соответствующей нижнему пределу измерения прибора. Термопреобразователь Rt измеряет температуру прибора и анализируемого газа, тензомост 2 служит для измерения давления газовой смеси. Коммутатор К подает выходные сигналы перечисленных элементов на аналого-цифровой преобразователь микропроцессорного блока МБ, в котором производится коррекция выходного сигнала газоанализатора по температуре и давлению анализируемой газовой смеси. Газоанализатор АГ-0012 при пределах измерения концентрации водорода в азоте от 0...1 до 0...100% имеет приведенную погрешность измерения от ±4,5 до ±2%. Прибор помимо цифрового индикатора ЦИ имеет на выходе токовый унифицированный сигнал и цепи сигнализации ЦСг.

Термохимические газоанализаторы. В термохимических газоанализаторах концентрация определяемого компонента измеряется по количеству теплоты, выделившейся при реакции каталитического окисления. В число определяемых по этому методу газов входят СО, Н2, 02, NH3, СН4. Термохимические газоанализаторы используются как сигнализаторы взрывоопасных концентраций газов, измерителей химического недожога топлива, детекторов газовых хроматографов и пр.

Термохимические газоанализаторы разделяются на две группы. В первой группе, имеющей более низкую чувствительность, реакция окисления происходит на поверхности нагретой платиновой нити, играющей роль катализатора. Температура платиновой нити, а следовательно, и ее сопротивление меняются с изменением количества теплоты, выделившейся при окислении определяемого компонента. Платиновая нить с сопротивлением R1 включается в плечо неуравновешенною моста, схема которого аналогична представленной на рис. 16.3. В этот мост входит резистор R2, выполненный из платиновой проволоки подобно резистору R1, но находящийся в камере, заполненной неопределяемыми компонентами газовой смеси. Резисторы R3 и R4 имеют постоянное сопротивление и выполнены из манганиновой проволоки. При наличии определяемого компонента в газовой смеси и его сгорании сопротивление резистора возрастает и милливольтметр (потенциометр), включенный в измерительную диагональ моста, показывает наличие разности напряжений, пропорциональной концентрации определяемого компонента. Милливольтметр градуируется в единицах концентрации определяемого компонента.

Газоанализаторы первой группы в основном используются как индикаторы и сигнализаторы взрывоопасных концентраций газов и выполняются в переносном варианте, к их числу относятся сигнализаторы СГГ довзрывоопасных концентраций в воздухе таких газов как водород, метан, пропан и др. Сигнализаторы градуируются в процентах нижнего концентрационного предела взрываемости (НКПВ).

В термохимических газоанализаторах второй группы реакция окисления определяемого компонента протекает на поверхности гранулированного катализатора, в качестве которого часто используется гопкалит (60 % диоксида марганца и 40 % оксида меди). Наличие развитой поверхности катализатора обеспечивает возможность измерения концентраций определяемого компонента, составляющих доли процента. Количество выделившейся при сжигании теплоты измеряется платиновым терморезистором или батареей термопар.

Магнитные газоанализаторы. В магнитных газоанализаторах, относящихся к анализаторам бинарных смесей, концентрация определяемого компонента измеряется по изменению магнитных свойств газовой смеси. Газы по их магнитной восприимчивости делятся на парамагнитные, втягиваемые в магнитное поле, и диамагнитные, выталкиваемые из него. Наибольшей магнитной восприимчивостью обладает кислород, относящийся к парамагнитным газам. В табл. 16.2 приведены значения относительной объемной магнитной восприимчивости газов, причем знак минус относится к диамагнитным газам.

Сопоставление данных, приведенных в табл. 16.2, показывает, что газы, кроме кислорода, окиси и диоксида азота, являются практически немагнитными, поскольку их объемная магнитная восприимчивость на два порядка ниже, чем у кислорода. Таким образом, магнитные свойства газовой смеси определяются концентрацией кислорода, поскольку NO и NO2, являющиеся продуктами высокотемпературных окислительных реакций, встречаются в малых концентрациях.

Объемная магнитная восприимчивость кислорода æ связана с удельной магнитной восприимчивостью % и плотностью  зависимостью

зависимостью  ; поскольку

; поскольку  , а

, а  ,

,

(16.4)

(16.4)

где С — постоянная Кюри;

— абсолютное давление и температура кислорода с молекулярной массой М;

— абсолютное давление и температура кислорода с молекулярной массой М;

R — газовая постоянная.

Таким образом, магнитная восприимчивость кислорода линейно зависит от давления и снижается с ростом температуры пропорционально 1/Т2.

Таблица 16.2

| Газ | Относительная объемная магнитная восприимчивость | Газ | Относительная объемная магнитная восприимчивость |

| Кислород | Водород | -0,0011 | |

| Воздух | 0,211 | Азот | -0,004 |

| Оксид азота | 0,363 | Диоксид углерода | -0,0057 |

| Диоксид азота | 0,0616 | Аммиак | -0,0057 |

| Метан | -0,0123 | Водяные пары | -0,004 |

Объёмная магнитная восприимчивость смеси газов определяется соотношением

(16.5)

(16.5)

где

, — объемные концентрации компонентов газовой смеси и их объемные магнитные восприимчивости;

, — объемные концентрации компонентов газовой смеси и их объемные магнитные восприимчивости;

— объемная концентрация кислорода и его магнитная восприимчивость;

— объемная концентрация кислорода и его магнитная восприимчивость;

æ н — усредненная магнитная восприимчивость неопределяемых компонентов. В соответствии с (16.5), поскольку æ н <<  , изменение объемной магнитной восприимчивости газовой смеси однозначно определяется концентрацией кислорода при условии стабилизации температуры и давления.

, изменение объемной магнитной восприимчивости газовой смеси однозначно определяется концентрацией кислорода при условии стабилизации температуры и давления.

Существует несколько методов измерения магнитной восприимчивости смеси газов, наиболее распространенный из них связан с использованием явления термомагнитной конвекции. Последняя представляет собой движение кислородосодержащего газа в неоднородном магнитном и тепловом полях. Основанные на этом эффекте газоанализаторы выполняются с одномостовой или двухмостовой измерительными схемами.

На рис. 16.5 представлены схема чувствительного элемента, применяемого в газоанализаторах типа МН, ГТМ (рис. 16.5, а), и размещение его между полюсами магнита (рис. 16.5, б). Чувствительный элемент представляет собой платиновую проволоку 1 диаметром 0,02 мм, намотанную на стеклянный капилляр 2 и остеклованную с внешней стороны 3. Концы спирали подпаяны к токовводам 4. Наружный диаметр чувствительного элемента составляет 0,5...0,6 мм, сопротивление резистора 40 Ом. Кислородосодержащий газ, протекающий по трубке 7, втягивается в магнитное поле, при этом он нагревается от резистора R1 и его магнитная восприимчивость снижается. Холодный газ выталкивает нагретый, создавая поток магнитной конвекции q, охлаждающий резистор R1.

Рис. 16.5. Схема чувствительного элемента кислородомера (а) и преобразователя с внешней магнитной конвекцией (б):

1 — платиновая проволока; 2 — стеклянный капилляр; 3 — стеклянное покрытие; 4 — токоввод;

5 — постоянный магнит; 6 — немагнитный медный блок; 7 — труба

Резистор R2 для обеспечения одинаковых условий теплоотдачи размещен внутри немагнитного медного блока б, имеющего ту же конфигурацию, что и постоянный магнит 5. На рис. 16.5, б направления тепловой и магнитной конвекции совпадают, при размещении крышки с линиями подвода газа 7 под магнитом направления конвекции становятся встречными.

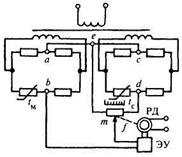

В газоанализаторах МН используется двухмостовая измерительная схема, представленная на рис. 16.6. В первичном преобразователе (приемнике) размещены два моста, питаемых от вторичных обмоток 1, 2 силового трансформатора Тр. Мост 1 является рабочим, его резисторы R1, R2, представляющие собой платиновые чувствительные элементы с внешним теплообменом, омываются анализируемым газом. Резистор R1 находится в неоднородном магнитном поле, R2 — между полюсами ложного магнита (медного блока). Резисторы R3, R4 являются постоянными и выполнены из манганиновой проволоки.

Рис. 16.6. Схема автоматического магнитного газоанализатора типа МН:

1,2 — вторичные обмотки силового трансформатора Тр

При наличии кислорода в смеси газов мост 1 работает в неравновесном режиме и напряжение в измерительной диагонали Uab зависит от концентрации кислорода. Для проверки начальной точки шкалы вторичного прибора приемник снабжается металлическим шунтом. При его опускании снимается магнитное поле, резисторы R1 и R2, попадают в одинаковые условия и мост 1 должен быть уравновешен. В схему моста включен не показанный на схеме переменный резистор начальной балансировки, аналогичный резистору R0,

входящему в мост на рис. 16.3.

Мост II является мостом сравнения. Его плечи R5 и R6, выполненные из платиновой проволоки, омываются воздухом, причем R6, как и R2 находится между полюсами ложного магнита. Резисторы R7 и R8 выполнены подобно R3 и R4 из манганиновой проволоки. Поскольку концентрация кислорода в воздухе является стабильной, мост II развивает постоянный сигнал небаланса Ubd. Колебания Ubd обусловлены только отклонениями напряжения питания, температуры и давления окружающей среды.

Для измерения сигнала рабочего моста используется компенсационный метод, причем сигналом компенсации служит доля напряжения небаланса моста сравнения Ubd, снимаемая с реохорда, Ubc = αUbd, где а изменяется от 0 до 1. Компенсация сигнала рабочего моста долей сигнала моста сравнения осуществляется автоматически, в качестве вторичного прибора используется автоматический уравновешенный мост с некоторыми изменениями в измерительной схеме. В газоанализаторах с двухмостовой измерительной схемой влияние колебаний напряжения питания, температуры окружающей среды на показания прибора меньше, чем в приборах с одномостовой измерительной схемой. Это объясняется одновременным влиянием перечисленных факторов на сигналы рабочего и сравнительного мостов.

Кислородомеры типа МН имеют при нулевом нижнем пределе измерения верхние от 1 до 100%, при этом предел приведенной погрешности зависит от диапазона измерения и находится в пределах от ±2 до ±10% нормирующего значения. Последняя цифра соответствует минимальному диапазону измерения прибора. Кислородомеры МН могут иметь безнулевую шкалу с пределами измерения 50... 100 % О2, 80... 100% О2. Время установления выходного сигнала находится в пределах 0,5... 1,5 мин.

В микропроцессорных кислородомерах АГ-0011 используется одномостовая измерительная схема. Для компенсации влияния температуры, давления и изменения теплопроводности компонентов газовой смеси используются три моста, плечи которых включают соответственно термо-, тензо- и термокондуктометрические преобразователи. Кислородомер имеет на выходе цифровое табло, токовый унифицированный сигнал и цепи сигнализации. При диапазонах измерения, совпадающих с представленными выше, предел приведенной погрешности меняется от ±2 до ±5 % для минимального диапазона измерения. С использованием парамагнитных свойств выпускаются микропроцессорные кислородомеры: Oximat 6 (ф. Siemens), Oxinos, мод. 755 (ф. Rosemount) и др.

Благодаря резкому отличию магнитной восприимчивости кислорода от восприимчивости других газов не требуется предварительного удаления неопределяемых компонентов. Тем не менее в целях защиты чувствительных элементов установка газоанализатора должна включать в себя фильтр для очистки пробы от сернистого газа, если последний содержится в ней. Остальные вспомогательные элементы установки газоанализатора являются типовыми.

Оптические газоанализаторы. В оптических газоанализаторах концентрация определяемого компонента измеряется по изменению оптических свойств газовой смеси, к числу которых относятся показатели преломления, спектрального поглощения и излучения, спектральная плотность и т.п. Наиболее распространенными являются четыре группы оптических газоанализаторов: инфракрасного и ультрафиолетового поглощения; фотоколориметрические; люминесцентные; ослабления видимого излучения. Оптические газоанализаторы обладают большой разрешающей способностью, благодаря чему они применяются для анализа микроконцентраций взрывоопасных и токсичных примесей в промышленных газах, при контроле воздуха в атмосфере и производственных помещениях. Из перечисленных типов газоанализаторов наиболее распространенными являются недисперсионные инфракрасные фотометры (NDIR).

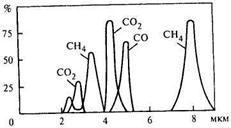

Газоанализаторы инфракрасного и ультрафиолетового поглощения. Каждый газ характеризуется определенным спектром поглощения. Газы, содержащие в своем составе два и более разнородных атомов, такие как СО, СО2, СН4, NH3, С2Н2 имеют спектры поглощения в инфракрасной области. Одноатомные газы характеризуются линейчатыми спектрами поглощения, лежащими в ультрафиолетовой области.

Закон Ламберта — Бера определяет связь ослабления монохроматического излучения при прохождении через камеру, заполненную анализируемым газом, с его концентрацией:

где  — интенсивность монохроматического излучения на входе и выходе камеры длиной L, заполненной определяемым компонентом с концентрацией с и коэффициентом спектрального поглощения

— интенсивность монохроматического излучения на входе и выходе камеры длиной L, заполненной определяемым компонентом с концентрацией с и коэффициентом спектрального поглощения  — оптическая плотность смеси газов.

— оптическая плотность смеси газов.

Для использования этого метода измерения необходимо, чтобы определяемый компонент имел спектр поглощения, отличающийся от спектров поглощения других компонентов анализируемой смеси. Лежащие в инфракрасной области спектры поглощения СО, СО2, СН4, NH3 изображены на рис. 16.7. Спектры СО2 и СО, СО2 и СН4 частично перекрываются.

Рис. 16.7. Спектры поглощения СО, СО2, СН4 в инфракрасной области

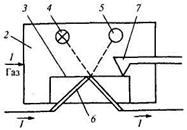

Схема одного из вариантов приемника инфракрасного излучения представлена на рис. 16.8. Источником 1 создается постоянное излучение, которое с помощью вращающегося диска с отверстиями (обтюратора) 2 и светофильтра 3 преобразуется в пульсирующее монохроматическое излучение. Анализируемый компонент, находящийся в камере 4, поглощает излучение, при этом в камере возникают пульсации температуры, а следовательно, и давления, изображенные на том же рисунке.

Рис, 16.8. Принципиальная схема оптико-акустического лучеприемника:

1 — источник; 2 — диск с отверстиями; 3 — светофильтр; 4 — камера; 5 — чувствительный элемент

Пульсации давления в камере воспринимаются микрофонным чувствительным элементом 5, представляющим собой конденсатор, образованный подвижной мембраной и неподвижной пластиной. Под действием давления мембрана перемещается, вызывая из-за колебаний зазора 8 изменения емкости конденсатора С. Подобного типа преобразователи входят в состав анализаторов недисперсионного ифракрасного излучения (NDIR). Рассмотрим принцип действия микропроцессорного газоанализатора ULTRAMAT6 ф. Siemens, предназначенного для измерения концентраций газов, имеющих спектры поглощения в области длин волн 2...9 мкм, таких как СО, С02, S02, NO, NH3, Н20, СН4 и другие углеводороды. Газоанализатор помимо цифрового индикатора имеет интерфейс RS-485 и может иметь плату для подключения к высокоскоростной полевой шине Fieldbus.

Рис. 16.9. Схема оптических каналов газоанализатора ULTRAMAT:

1 — источник света; 2 — светофильтр; 3 — светоделитель; 4, 5 — анализируемый и эталонный поток;

6, 7 — камеры, заполненные газом и азотом; 8 — измерительная камера; 9 — датчик микропотока;

10— оптический соединитель; 11 — заслонка; 12 — обтюратор

Прибор содержит газовую и электронную части. Схема первой представлена на рис. 16.9. Поток инфракрасного излучения от источника 1 проходит через светофильтр 2 и делится светоделителем 3 на два потока: анализируемый 4 и эталонный 5. Светоделитель 3 является также фильтровой камерой, заполненной неопределяемым компонентом со спектром поглощения, частично перекрывающим спектр поглощения анализируемого газа. Потоки 4,5 попадают соответственно в камеру 6, заполненную газом, и камеру 7, заполненную азотом. После этих камер потоки попадают в измерительную камеру 8, содержащую секции каждого канала, разделенные по высоте на две части.

Центры пучков излучения поглощаются в верхней части измерительной камеры, края — в верхней и нижней. Верхние и нижние части секций соединены датчиком микропотока 9, который представляет собой мост, состоящий из двух выполненных в виде решетки никелевых резисторов, нагретых до температуры

120 °С, и двух постоянных. При постоянном потоке излучения 5, попадающем в правую часть измерительной камеры 8, поток, попадающий в левую часть, зависит от концентрации определяемого компонента. Разница давлений в секциях измерительной камеры 8 приводит к появлению микропотока газа, вызывающего изменение теплоотдачи от никелевых резисторов 9, и как следствие, изменение их сопротивления и выходного сигнала моста.

Оптический соединитель 10 удлиняет оптический канал нижней части измерительной камеры 8. Изменением положения заслонки 11 производится начальная балансировка оптических каналов. Для создания пульсаций светового потока используется обтюратор 12. Рассматриваемая конструкция сенсора ПК излучения обеспечивает узкую полосу спектральной чувствительности и отсутствие влияния на показания изменения концентрации неопределяемых компонентов.

ULTRAMAT6 может анализировать до четырех газовых смесей. Пределы измерения СО составляют

0...10 vpm, а СО2 0...5 vpm, расход газа лежит в пределах 12...90 л/ч. Погрешность выходного сигнала находится в пределах ±0,5 % при недельном уходе начального сигнала и диапазона ±1 %. Приборы этого типа включает система NGA 2000, серия 800, BINOS NDIR ф. Rosemount.

Существуют модификации ПК анализаторов для измерения СО, СО2 в дымовых и выхлопных газах, в которых производится прямое просвечивание потока газа: с одной стороны находится источник ПК излучения, а с другой — приемник.

Большинство газов и паров способны поглощать ультрафиолетовое (UV) излучение, однако ограниченное их число обладают спектрами поглощения, отличными от других газов. Газоанализаторы, основанные на поглощении определенными компонентами ультрафиолетового излучения, применяются для измерения наличия в воздухе токсичных паров ртути, хлора, карбонила никеля. В приборах в качестве источников ультрафиолетового излучения используются ртутные лампы. Схемы могут быть как одноканальными, гак и двухканальными. В качестве приемников излучения на выходе рабочих и фильтровых камер применяются фоторезисторы, вакуумные фотоэлементы и фотоумножители.

Приборы этого типа входят в систему NGA2000, к ним относятся ETL 9100, мод. 2100 фирмы Rosemount.

Фотоколориметрические газоанализаторы. В фотоколориметрических газоанализаторах концентрация определяемого компонента в соответствии с законом Ламберта—Бера измеряется по изменению оптической плотности индикаторного раствора, окраска которого избирательно меняется в присутствии определяемого компонента.

Фотоколориметрический метод характеризуется универсальностью, поскольку один и тот же прибор с различными индикаторными растворами может использоваться для анализа разнообразных компонентов газовой смеси. Он отличается также высокой избирательностью, зависящей от специфичности реакции, протекающей между анализируемым компонентом и индикаторным раствором. Возможность накопления определяемого компонента в индикаторном растворе обеспечивает высокую чувствительность метода. Основанные на этом принципе приборы применяются для контроля состояния воздушного бассейна, они измеряют концентрацию в воздухе таких вредных примесей, как NO, NО2, SО2, Cl2, NH3, H2S. Приборы имеют верхний предел измерения от 0,5 до 50 мкг/л в зависимости от анализируемого компонента.

К оптическим методам анализа относятся методы, использующие различные виды люминесценции. Люминесценция представляет собой холодное свечение, вызываемое светом (фотолюминесценция, флюоресценция), электрическим полем (электролюминесценция), химическими реакциями (хемилюминесценция). Последняя используется в газоанализаторах для измерения концентрации оксида и диоксида азота в газовых смесях.

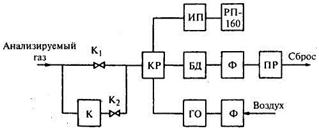

Структурная схема газоанализатора типа «Клен» представлена на рис. 16.10. В реакционной камере КР оксид азота окисляется озоном. Реакция сопровождается свечением, интенсивность которого зависит от концентрации NO. Излучение попадает на фотоэлектронный умножитель, входящий в блок электронно-оптического преобразователя. Если анализируемый газ через клапан K1 поступает в реакционную камеру, то измеряется концентрация NO. Для измерения концентрации NO + NO2 анализируемый газ пропускается через конвертер К, в котором при температуре 800 °С N02 восстанавливается до NO.

Рис. 16.10. Структурная схема газоанализатора типа «Слеп»:

КР — реакционная камера; К — клапан; Ф — фильтр; ГО — генератор озона; ПР — побудитель расхода;

БД — блок дожига озона; ИП — измерительный преобразователь; РП — регистрирующий прибор

Для получения озона воздух проходит через фильтр очистки Ф и генератор озона ГО. Расход через прибор анализируемого газа и воздуха создается побудителем расхода ПР. Из реакционной колонки газовая смесь до сброса в атмосферу пропускается через блок дожига озона БД и фильтр. Сигнал электронно-оптического преобразователя поступает на измерительный преобразователь ИП, выходной токовый сигнал которого регистрируется автоматическим миллиамперметром РП-160. Минимальный диапазон измерения прибора составляет 0...100 мг/м3, погрешность в зависимости от модификации составляет ±12; ±20%. Аналогичный принцип действия применяется в анализаторах модели 955 (ф. Rosemount), имеющих диапазоны измерения от 10 до 1000 ррm.

Для измерения концентрации S02 используется явление флюоресценции молекул под влиянием ультрафиолетового излучения. Автоматизированная система контроля загрязнения атмосферы АС КЗ А включает приборы для измерения концентрации СО, С02, NO, NO2, SO2, основанных на явлениях хемилюминесценции и флюоресценции.

Ослабление светового потока за счет его поглощения и рассеивания взвешенными частицами, находящимися в г

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 1866; Нарушение авторских прав?; Мы поможем в написании вашей работы!