КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питне пастеризоване молоко

|

|

|

|

Пастеризоване молоко – це молоко, оброблене при температурі від 65 до 99 ° С з відповідним витримуванням.

В якості сировини для виробництва пастеризованого коров’ячого молока використовують: ■ молоко коров’яче незбиране не нижче II гатунку, ■ молоко знежирене кислотністю до 19 °Т, ■ вершки з масовою часткою жиру не більше 30 %, кислотністю не більше 18 °Т, ■ молоко незбиране сухе вищого гатунку розпилювального сушіння, ■ молоко знежирене сухе розпилювального сушіння, ■ вершки сухі вищого гатунку розпилювального сушіння, ■ молоко згущене знежирене, ■ маслянку, отриману при виробництві солодковершкового масла, кислотністю не більше 19 °Т або ■ маслянку суху розпилювального сушіння, ■ цукор-пісок, ■ цукор рафінований, ■ какао - порошок і каву натуральну (для молока з наповнювачами), ■ вітамін С чи його модифікацію у вигляді аскорбінату натрію (для молока з вітаміном С).

Загальні технологічні операції виробництва пастеризованого молока.

Технологічний процес виробництва всіх видів пастеризованого молока складається із наступних операцій: ■ приймання та підготовка сировини; ■ очищення; ■ нормалізація; ■ складання суміші (для десертних видів молока); ■ гомогенізація; ■ пастеризація та охолодження; ■ вітамінізація (при необхідності); ■ розлив, ■пакування, ■маркування та ■ зберігання й ■ транспортування.

Залежно від нормативних документів, що діють в Україні та на конкретному підприємстві, склад технологічної лінії виробництва питного пастеризованого молока може бути модифікованим.

Наприклад, нормалізацію молока по жиру можна здійснювати шляхом змішування попередньо розрахованих компонентів суміші у ємностях або застосовуючи сепаратори-нормалізатори чи сепаратори-вершковідділювачі з нормалізуючим пристроєм.

Гомогенізація може бути повною або частковою, а при виробництві нежирної і маложирної продукції - відсутньою.

3.2.3. Приймання та підготовка сировини

При прийманні молока спочатку проводять інспекцію тари:- ■ перевіряють її чистоту й цілісність пломб, ■правильність наповнення, ■наявність гумових кілець під кришками фляг.

Кожну партію молока, призначену для виробництва питного молока, після приймання перемішують і відбирають із неї пробу для визначення температури, густини, кислотності, групи чистоти, масових часток жиру і сухих речовин та інших показників згідно з вимогами до закупівельного молока.

Молочну сировину очищують на сепараторах молоко-очищувачах або фільтрах різних конструкцій та іншому обладнанні. Використані способи повинні забезпечити очищення молока не нижче першої групи за еталоном.

На підприємствах молочної промисловості для приймання молока використовуються як локальні автоматизовані системи управління (ЛСАУ) з обмеженим колом функцій, які вони виконують (основна функція – вимірювання кількості прийнятого молока у потоці та в окремих випадках – відбір проби молока), так і сучасні комплексні комп'ютерно-інтегровані АСУ (ІАСУТП).

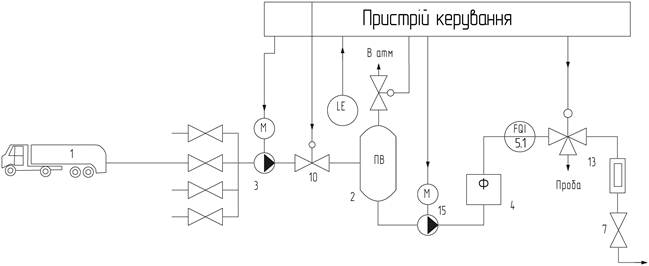

На сьогоднішній день знаходяться у експлуатації локальні системи управління по прийманню молока, які виконані у вигляді стаціонарних та пересувних установок. Це установки СМЗ (виробництва Чехія) двох типів продуктивністю: до 15000 л/год - СМЗ-2П, та 30000 л/год – СМЗ-65 та установки фірми «Діссель» (Німеччина) теж двох модифікацій, схема одної із яких (продуктивністю до 70000 л/год при основній допустимій похибці вимірювання кількості молока не більше ± 0,2 %) приведена на рис. 3.1.

Недоліком розглянутих систем - відсутність можливості видачі інформації на верхній рівень АСУТП, що обмежує їх використовування.

Рис.3.1. Схема вимірювальної установоки для приймання молока в потоці від 4-х автоцистерн одночасно фірми «Діссель» з повітрявідокремлювачем 2 на стороні нагнітання насосу 3, де: 1 — автомолцистерна; 2 — повітрявідокремлювач; 3, 15 -насоси; 4 — фільтр; 5 - лічильник; 6 – клапан відбірника проби; 7 - зворотний клапан; 8 — пристрій керування; 9 - клапан для випуску повітря; 11 – датчик рівня молока у ПВ; 10, 16 — клапани с пневмоприводом; 13 — вставка трубопроводу із скляним віконце.

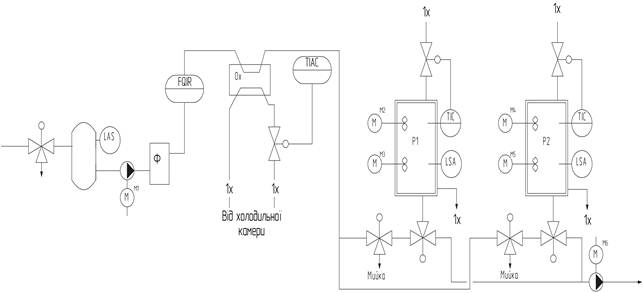

На рис. 3.2 приведена типова схема комплекса технічних засобів сучасної ІАСУТП для оснащення приймального відділення з двома (можливість нарощування до чотирьох і більше) резервуарами для зберігання молока, яка рекомендована НДІ молока.

Рис. 3.2. Функціональна схема системи управління прийманням та попереднім зберіганням молока в двох резервуарах:

ПВ — проміжна ємність (повітрявідділювач); Ф - фільтр; Ох — охолоджувач; Р1 та Р2 - резервуары для зберігання молока; M1 – М4 - мішалки.

ІАСУТП, виконуючи одночасно весь комплекс задач підприємства, в приймальному відділені виконують: відбір проби та оцінку параметрів складу (сухих речовин) та якості молока (кислотність, жирність, густину, температуру, механічне забруднення та наявність бактерій), а також керують: фільтрацією (молочну сировину очищують не нижче І групи за еталоном на сепараторах для очищення молока або фільтрах різних конструкцій), транспортуванням молока у резервуари зберігання, перемішуванням молока в резервуарах зберігання в заданий термін часу, вимірюванням кількості прийнятого молока, вимірюванням та регулюванням температури молока при його охолодженні для зберігання, реєстрацією основних параметрів прийнятого молока в накладній для постачальника та ін..

Молоко, відібране за якістю та очищене, направляють на нормалізацію.

3.2.4. Нормалізація молока

Нормалізація молока здійснюється з метою отримання молока із заданим гарантованим вмістом жиру залежно від вимог стандарту.

Традиційні значення масової частки жиру у готовому продукті становлять 2,5 і 3,2 %, а також 1,5 % - для маложирних видів молока, Випускається також молоко з низьким вмістом жиру, як 0,05 і 0,5 %, та підвищеним його вмістом - 3,5 % тощо.

Враховуючи, що вміст жиру є важливим економічним фактором, нормалізація молока виконується дуже ретельно і з високою точністю.

Залежно від жирності вихідної сировини і готового продукту при нормалізації:

■ за вмістом жиру використовують знежирене молоко чи вершки,

■ за вмістом сухих речовин - сухе знежирене молоко чи згущене знежирене молоко без цукру.

Як правило, на практиці доводиться зменшувати масову частку жиру у вихідній сировині, і в цьому випадку окрім знежиреного молока допускається також використовувати маслянку, отриману при виробництві солодковершкового масла.

На підприємствах молочної промисловості нормалізацію проводять за трьома варіантами:

■ За наявності необхідної кількості вершків і знежиреного молока їх додають до незбираного молока і змішують, регулюючи масову частку жиру.

■ Частину незбираного молока сепарують, одержують вершки та знежирене молоко, а потім несепароване молоко, що залишилось, змішують із знежиреним молоком або вершками, регулюючи масову мастку жиру.

■ Усе молоко, що надходить на переробку, нормалізують на сепараторах-нормалізаторах, а залишкову частину вершків передають на подальшу переробку (наприклад, на виробництво сметани чи вершкового масла).

Перші два варіанти передбачають нормалізацію шляхом змішування в ємностях (періодичний спосіб), останній - нормалізацію в потоці.

3.2.5. Способи нормалізації молока

Нормалізація це процес отримання молока з гарантованим вмістом жиру залежно до вимог стандарту (традиційні значення масової частки жиру у готовому продукті приведені у пункті 3.1). Зустрічаються також молоко з вмістом жиру 0,05%.

При виробництві питних видів пастеризованого молока нормалізація переважно проводиться за масовою часткою жиру, проте для білкового та деяких видів десертного молока необхідне додаткове врахування масової частки сухих речовин.

Залежно від жирності вихідної сировини та необхідної жирності готового продукту використовують: при нормалізації молока за вмістом жиру знежирене молоко і вершки, а при нормалізації молока за вмістом сухих речовин – сухе знежирене чи згущене знежирене молоко без цукру. На практиці при нормалізації молока за вмістом жиру зменшують масову частку жиру у вихідній сировині (незбираному молоці) за рахунок знежиреного молока, а також допускається використовування замість знежиреного молока - маслянки, яку отримують при виробництві солодко вершкового масла.

Знежирене молоко - це частина молока, яку отримують після відокремлення вершків. Отримують його після провелення загальної технологічної операції – сепарування на спеціальних сепараторах-вершковіділювачах і його вихід при цьому становить приблизно 90% від загальної маси вихідного незбираного молока, що переробляєтся. Знежирене молоко містить пожині повноцінні молочні компоненти – білки (до 99,6%) та молочний цукор (лактоза до 99,5%) від їх загальної кількості в незбираному молоці. У разі ефективного сепарування в знежирене молоко переходить до 1,4% молочного жиру і його вміст у знежиреному молоці коливається у межах від 0,01 до 0,08%. Середнє значення жиру 0,05% використовують при розрахунку продуктів.

Вміст: білків у знежиреному молоці, як і у вихідному незбираному молоці, коливається у межах 3,0…3,5%; лактози – 4,5…4,8%; мінеральних речовин – ло 0,7%. Загальний вміст сухих речовин становить 8,2…9,5%.

Знежирене молоко – складна дисперсна система: істинний розчин солей та лактози, колоїдний розчин або суспензія білків та емульсія молочного жиру у плазмі.

Нормалізацію молока проводять 3-ма способами.

1. За наявності неохідної кількості вершків та знежиреного молока їх додають до незбираного молока і змішують, регулюючи масову частку жиру.

2. Частину незбираного молока сепарують, одержуючи вершки та знежирене молоко, а потім несепароване молоко, що залишилось, змішують із отриманими знежиреним молоком або вершками, регулюючи тим самим масову частку жиру.

Наведені способи нормалізації реалізуються за рахунок змішування складових у ємностях і являють собою періодичний спосіб нормалізації.

Періодичний спосіб нормалізації молока (в ємностях), як правило використовується на підприємствах малої потужності,. Для цього до певної кількості молока визначеної жирності при ретельному перемішуванні додають необхідну кількість, що розраховуться за рівнянням матеріального балансу, або знежиреного молоко, якщо жирність вихідного молока більша необхідної, або вершки – у протилежному випадку. При відомому (сталому) поперечному перерізі ємності нормалізації, необхідна жирність молока на фасування забезпечується тільки необхідним рівнем знежиреного молока, та відповідним йому рівнем добавлених вершків.

Висока точність вимірювання об’ємної концентрації вершків у цьому випадку забез-печується одним приладом, наприклад, ультразвуковим інтерференційним рівнеміром на стоячій хвилі з високою дозвільною здатністю, що контролює заповнення обох компонент до заданого рівня.

При цьому попередньо знежирене молоко та отримані при цьому вершки, які знаходяться у окремих ємностях, надходять почергово у ємність нормалізації і інтенсивно перемішуються. Отриману нормалізовану суміш направляють на очищення до сепаратора-очищувача, попередньо підігрівши її до температури 40…45 °Св секції рекуперації пастеризаційної установки.Забезпечення випуску нормалізованого молока заданої якості по вмісту жиру при одночасній економії вершків, забезпечує нормалізація молока в ємності з використовуванням високоточного рівнеміра.

3. Третій спосіб нормалізації називається у потоці, коли все молоко, що надходить на переробку, нормалізують на сепараторах-нормалізаторах або сепараторах-вершковідділювачах з нормалізуючими пристроями, а залишкову частку вершків передають на подальшу переробку (для виготовленя масла чи сметани).

Використання зазначених сепараторів є найбільш ефективним способом нормалізації так як дозволяє поєднати одночасно відцентрове очищення молока від механічних домішок із власне нормалізацією сировини, виключаючи при цьому ризик додаткового бактеріального обсіменіння продукту завдяки проведення процесу у закритому потоці.

Нормалізацiя молока в потоці ґрунтується неперервному змішуванні у певному співвідношенні потоку незбираного вихідного молока, що нормалізується, та продуктів (знежирене молоко або вершки), які використовується для нормалізації і які отримують на сепараторах-вершковідділювачах, та на автоматичному підтримуванні співвідношення витрати незбираного молока та знежиреного молока чи вершків, яке розраховується з урахуванням жирності і вмістом сухих речовин вихідного незбираного молока, що нормалізується.

Нормалізоване молоко при Жнезб > Жнорм (ця умова виконується у більшості випадків) отримують за формулою алгоритму управління локальної АСР:

|

де Жнезб, Жнорм та Жзнеж - відповідно жирність незбираного, нормалізового та знежиреного молока; Qзнеж та Qнорм – витрати знежиреного та нормалізованого молока.

При цьому частина знежиреного молока чи вершків відводиться як надлишковий продукт.

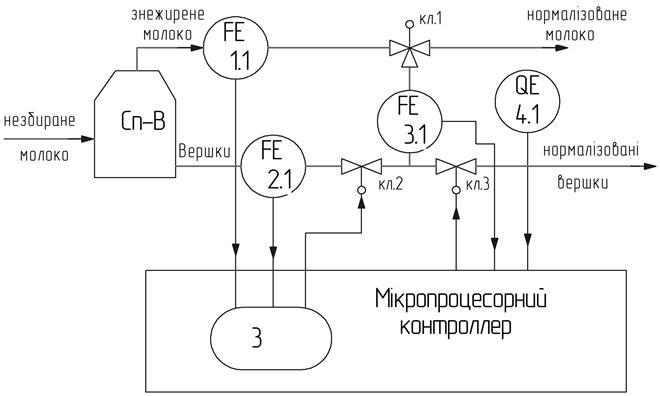

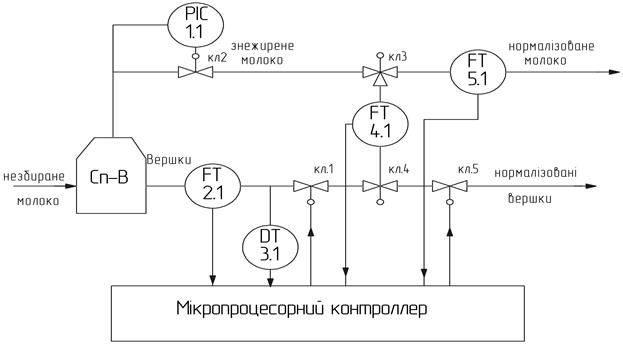

На рис. 3.3 приведена локальна АСУ УНП-2, що використовуюється при нормалізації молока у потоці без сепаратора – вершковідділювача.

Незбиране та знежирене молоко, що попередньо отримані сепаруванням незбираного молока і знаходяться в окремих ємностях, проходять через клапан К2 і змішуються на всмоктувальній лінії насосу. Отримана суміш через клапан К3 подається на пастеризацію. Система обладнана контуром необхідного співвідношення витрати знежиреного та нормалізованого молока з можливістю внесення оператором необхідного коригування в залежності від жирності незбираного молока. Контур обладнаний двома індукційними витратомірами 1 та 2, ПВП яких встановлені на відповідних трубопроводах. Регулювання співвідношення здійснюється регулятором 3.1 через клапан 1. Потужність системи по нормалізуємому молоку до 50 м3/год в діапазоні масової долі жиру 1…3,2% з СКВ її від заданого значення – 0,05%.

Рис. 3.3. Локальна АСУ з регулюванням «зі збурення» УНП-2, що використовуюється при нормалізації молока у потоці (без сепаратора – вершковідділювача).

АСР УНС-2 (рис.3.4) – модифікована система, яка вміщує три контури регулювання: ■ співвідношення витрати вершків (Сл), які отримують після сепарування та незбираного молока (І); ■; співвідношення витрати вершків (Сл), які отримують після сепарування та надлишкових вершків після нормалізації; ■ тиску знежиреного молока.

Рис. 3.4. Локальна АСУ з регулюванням «зі збурення» УНС-2, що використовуюється при нормалізації молока у потоці з сепаратором – вершковідділювачем.

В сукупності ці три контури забезпечують необхідну масову частку жиру в вершках, що отримують на виході нормалізованих вершків, та в нормалізованому молоці і підтримують заданий режим роботи сепаратора – вершковідділювача, хоча безпосередньо вміст жиру в молоці не вимірюється.

Необхідне співвідношення витрати вершків, які отримують після сепарування та незбираного молока, що подається на сепаратор, задається задавачем приладу 3.1 та підтримується (по сигналам індукційних витратомірів 1 та 2) регулятором співвідношення 3.1 через клапан 3. А необхідне співвідношення витрати вершків, які отримують після сепарування та надлишкових вершків після нормалізації, задається задавачем приладу 5.1 та підтримується (по сигналам індукційних витратомірів 2 та 4) регулятором співвідношення 5.1 через клапан 5.

Контур стабілізації тиску знежиреного молока вміщує ПВП тиску 6.1, реєструючий прилад 6.2 та регулюючий ПИ-регулятор 6.3 з регулювальним клапаном 1.

В комплект УНС-2 входять також клапани, які слугують для перемикання потоків при виконанні циркуляційної мийки трубопроводів та сепаратора (на рис. не показані).

Потужність системи по нормалізуємому молоку до 25 м3/год в діапазоні масової долі жиру 1…3,2% з СКВ масової долі жиру від заданого значення – 0,025%.

Прикладом технічного рішення системи управління нормалізацією молока та вершків з регулювання «з відхилення» по вмісту жиру є система «Компомастер» фірми «Пасілак» (Данія), що приведена на рис. 3.5.

Рис. 3.5 АСР нормалізації молока з реглюванням «з відхилення» «Компомастер».

Система вміщує прилад для вимірювання вмісту жиру в молоці типу «Мілко-Тестер контроль» фірми «Фосс-Електрик» (Данія) для вимірювання масової долі жиру в нормалізованому молоці, три індукційних витраміри 1,2,та 3 знежиреного молока, отриманих вершків та вершків, що використовуються на нормалізацію знежиреного молока; регулюючі клапани 5 та 6 і мікропроцесорний контролер для керування процесом нормалізації у відповідності із наступним алгоритмом для молока та вершків:

|

де Жнезб, Жнорм, Жзнеж та Жверш - відповідно жирність незбираного, нормалізового та знежиреного молока і вершків відповідно; Qзнеж,, і - витрати відповідно знежиреного молока і вешків отриманих та витрачених на нормалізацію.

де Жнезб, Жнорм, Жзнеж та Жверш - відповідно жирність незбираного, нормалізового та знежиреного молока і вершків відповідно; Qзнеж,, і - витрати відповідно знежиреного молока і вешків отриманих та витрачених на нормалізацію.

Система забезпечує нормалізацію молока з похибкою не більше ±0,03%, а по вершкам - ±0,3% при виробничій потужності ло 25000 л/год.

Ще одною із систем управління нормалізацією молока та вершків з регулювання «з відхилення» є система «Альфаст» фірми «Пасілак» (Данія), що приведена на рис. 3.6.

В системі розраховується масова доля жиру у продукті по густині отриманих вешків.

Випускаються системи «Альфаст» двох модифікацій: «Альфаст АСД-Д» - тільки для вершків, а «Альфаст АДС-Д» - для керування процесом нормалізації молока та вершків.

Рис. 3.6. АСР нормалізації молока з реглюванням «з відхилення» «Альфаст»

3.2.6. Гомогенізація

Гомогенізація досить широко використовується в молочній промисловості при виробництві цілого спектра продуктів, для яких відстоювання жиру має негативні наслідки, в тому числі й для питних видів молока.

Мета гомогенізації - подрібнення жирових кульок молока до розмірів, що забезпечують необхідну стабільність жирової фази молока.

Для досягнення вказаної мети необхідно, щоб середній діаметр жирових кульок не перевищував 2 мкм. В 1 мл молока число жирових кульок складає від 2 до 4 млрд при розмірах від 0,5 до 10 мкм.

Для гомогенізації застосовують різноманітне диспергуюче обладнання, що різниться за меха-нізмом впливу на молоко:

• ■ клапанні, ■ відцентрові, ■ ультразвукові, ■ вакуумні та інші апарати.

Найбільш поширеними у молочній промисловості є клапанні гомогенізатори на основі багатоплунжерних насосів високого тиску, що забезпечують обробку продукту під тиском до 25 МПа (рис. 3.7).

Рис. 3.7. Клапанний гомогенізатор багатоплунжерного насосу високого тиску.

При вході у щілину клапану швидкість потоку різко зростає. Жирова капля при цьому потоком плазми витягується в циліндр, який під дією сил поверхне-вого натягу ділиться на окремі маленькі кульки, які знову приймають стійку форму. Крім градієнту швидкості на диспергування (дрібнення) жирової кульки впливає і різниця тисків в каналі та щілині клапану.

Гомогенізація сировини залежно від виду питного молока сприяє:

• ■ забезпеченню однорідності його складу під час зберігання;

• ■ підвищенню стійкості при зберіганні стерилізованого молока;

• ■ покращенню смаку молока з наповнювачами;

• ■ попередженню появи водянистого присмаку та підвищенню в’язкості відновленого молока.

Гемогенізація, тобто, забезпечення рівномірного розподілу жирової фази, дозволяє запобігти значних втрат молочного жиру при переробці, транспортуванні й зберіганні сировини та готової продукції, покращує засвоюваність і консистенцію молочних продуктів, підвищує їх стійкість при зберіганні.

По типу гомогенізуючої головки розрізняють одно-та двоступеневі гомогенізатори.

При двоступеневій гомогенізації сумарний тиск замірюється перед першим і другим ступенем, чим досягається оптимальний ефект гомогенізації.

Ефективність гомогенізації вважається задовільною, якщо частка жирових кульок діаметром менше 2 мкм перевищує 80...85 %.

Ефективність гомогенізації можна визначають методом відстоювання жирової фази в

молоці після витримки проби у мірному циліндрі на 250 см(3) протягом 48 годин за температури 4...8 °С. Ступінь відстоювання жиру (СВЖ) визначають за формулою:

молоці після витримки проби у мірному циліндрі на 250 см(3) протягом 48 годин за температури 4...8 °С. Ступінь відстоювання жиру (СВЖ) визначають за формулою:

де Жм - жирність вихідного молока, %; Жн - жирність нижнього прошарку проби молока, що піддавалась відстоюванню, %; 0,6 - вказує на процентне відношення нижнього прошарку (60 %) до верхнього (40 %).

Окрім вказаного методу ефективність диспергуван-ня жиру визначають шляхом центрифугування зразка у спеціальних пробірках на центрифузі ЦЛМП-24 при частоті обертання І420об/хв. протягом 5 хв.; і визначають відношення оптичних густин молока, виміряних на спектрофотометрі СФ-4А після дії центрифуги та вихідного молока.

Визначальними факторами, які впливають на ступінь гомогенізації є температура, тиск та жирність молока.

Температура гомогенізації суттєво впливає не тільки на диспергування жирової фракції, але й на властивості й структуру адсорбційних оболонок, утворення скупчень жирових кульок, в’язкість молока, стабільність білків (особливо у вершках).

Гомогенізацію холодного молока, в якому жир переважно знаходиться у твердому стані, здійснити пракгично неможливо. Обробка молока при температурі 30...35 °С призводить до неповного диспергування жирових кульок.

Ефективною гомогенізація може бути лише тоді, коли вся жирова фаза знаходиться у рідкому стані, причому в концентраціях, властивих нормальному молоку.

Збільшення після диспергування загальної поверх-ні жирових кульок у 2-10 разів супроводжується адсорбцією білків плазми молока, оскільки вихідної оболонкової речовини (особливо ліпопротеїнового комплексу) недостатньо для покриття всієї знову утвореної поверхні.

Доведено, що при температурі 60...75 °С швидкість розтікання казеїну на межі розподілу жир-плазма підвищується, формування адсорбційних прошарків прискорюється, такий температурний режим забезпечує створення тонких і міцних адсорбційних оболонок жирових кульок.

За іншими температурними режимами (40...50 °С і більше 75 °С) формуються товсті, рихлі обонони, з виступаючими у водну фазу великими фрагментами міцел казеїну, що створює умови для об'єднан-ня жирових кульок між собою із утворенням асоціатів (жирових скупчень).

При виробництві питного пастеризованого молока нормалізовану суміш зазвичай гомогенізують при температурі 60...65 °С і тиску 12,5... 15,0 МПа.

Гомогенізація відноситься до найбільш енергоємних технологічних процесів у молочній промисловості.

Раціональним енергозберігаючим способом гомогенізації є часткова гомогенізація, що передбачає попереднє сепарування молока, диспергування отриманих низькожирних вершків (16...20 % жиру) на двоступеневому гомогенізаторі під тиском на першому ступені 8... 10 МПа і на другому - 2,0...2,5 МПа, з наступною нормалізацією знежиреним молоком. Енергетичні витрати в цьому випадку знижуються у 4 рази, а загальні витрати - у 2,5 раза.

3.2.7. Пастеризація молока

Пастеризація на рівні з охолодженням є найбільш важливим процесом обробки молока. Правильне виконання процесу пастеризації дозволяює отримання молока тривалого терміну зберігання. На рис.3.8. приведена схема локальної АСУ пастеризації молока на пластинчатій пастеризаційно-охолоджувальній установці (ППОУ).

Мета пастеризації полягає у знешкодженні патогенної мікрофлори й максимальної кількості усієї іншої мікрофлори без завдання значних збитків якості готовому продукту.

При такій температурній обробці гинуть вегетативні форми мікроорганізмів, а спорові і деякі види вегетативних термостійких форм залишаються, проте їх активність значно зменшується. Окрім мікроорганізмів слід інактивувати ферменти, які викликатимуть глибокі зміни складових частин молока при виробництві й зберіганні молочних продуктів, що може призвести до зниження їх харчової цінності та виникнення вад смаку й запаху.

Для досягнення вказаної мети потрібен час, який знаходиться у зворотному зв’язку з температурою. Тобто, чим вищі температурні режими застосовуються для обробки молока, тим менший час потрібен для інактивації мікрофлори й забезпечення належного ефекту пастеризації.

Цей час витрачається як на прогрівання самої бактеріальної клітини, так і на проходження складного ланцюга біохімічних реакцій, що в кінці кінців призводять до припинення життєдіяльності мікроорганізму.

На ефективність пастеризації у значній мірі впливає ступінь механічної забрудненості молока. Великі сторонні частки і підвищена їх кількість у молоці є для мікроорганізмів захисним бар’єром від теплового впливу. Ефективність пастеризації буде тим нижчою, чим більші розміри часток і чим більша їх кількість.

Здатністю захищати мікроорганізми від впливу температур наділений і молочний жир внаслідок його низької теплопровідності.

Тому для забезпечення належної ефективності теплової обробки молока з підвищеним вмістом жиру слід використовують суворіші температурні і часові режими.

Наявність чи відсутність того чи іншого із вказаних факторів враховується при встановленні режимів пастеризації і, в першу чергу, при виборі належної тривалості витримки молока у витримувачі Вт після досягнення температури теплової обробки.

При виробництві пастеризованого молока допускається використовування наступних режимів пастеризації:

• ■ (65 ± 2) °С з витримкою 30 с;

• ■ (76 ± 2) °С з витримкою 15-20 с;

• ■ (88 ± 2) °С без витримки.

Останній режим покликаний в першу чергу забезпечити мінімальний рівень чисельності бактерій у молоці з підвищеним вмістом механічних та бактереологічним забруднювачів.

Режим пастеризації молока на підприємстві обирають залежно від наявного теплообмінного обладнання з урахуванням бактеріального обсіменіння сировини і ефективності пастеризації.

Для досягнення належних температурних і часових параметрів теплової обробки в молочній промисловості використовують теплообмінні апарати пластинчастого або трубчастого типу, а для здійснення довготривалого режиму пастеризації - ванни тривалої пастеризації.

Теплообмінні апарати перших двох типів забезпечують постійний контроль за температурою пастеризації, яка фіксується самозаписуючими термографами і регулюється автоматично.

Система блокування виключає вихід з апарата недопастеризованого молока.

Рис. 3.8. Локальна АСУ пастеризації молока на пластинчатій пастеризаційно-охолоджувальній установці (ППОУ) продуктивністю 10 т/год.

Охолодження. Пастеризоване молоко охолоджують до температури 6 ± 2 °С і направляють на розлив і пакування чи у проміжну ємність для тимчасового зберігання (не більше 6 годин). При зберіганні до розливу понад 6 годин продукт направляють на повторну пастеризацію чи зменшують загальний термін допустимого зберігання на підприємстві.

Розлив пастеризованого молока дозволяється здійснювати у скляну тару, паперові пакети з комбінованого матеріалу тетраедральної форми, паперові пакети типу “Пюр-Пак”, “Тетра-Брік”, пакети з поліетиленової плівки чи іншу тару, яка має дозвіл Міністерства охорони здоров’я України, ємністю 0,25; 0,5 і 1,0 дм3.

Допускають розлив усіх видів пастеризованого молока у фляги, цистерни та бідони різної ємності.

Пастеризоване молоко зберігають при температурі (4 ± 2) °С і відносній вологості повітря 85...90 %.

Молоко, розлите у скляні пляшки, фляги, цистерни чи бідони, дозволяється зберігати не більше 36 годин із моменту закінчення технологічного процесу, в тому числі на підприємстві-виробнику - не більше 12 годин.

Термін зберігання пастеризованого молока, розлитого у паперові пакети та пакети з поліетиленової плівки марки МБЧ із чорним покриттям, залежатиме від температури проведеної пастеризації.

Молоко транспортуєтьсяв авторефрижераторах чи автомашинах з ізотермічним кузовом відповідно до діючих на певному виді транспорту правил перевезення продуктів, що швидко псуються.

3.2.8. Вершки питні

Вершки пастеризовані й стерилізовані (або УВТ-оброблені, тобто використано ультрависокотемпе-ратурне оброблення) - це вершки з масовою част-кою жиру не менше 8 %, оброблені за відповідних температурних умов.

Пастеризовані вершки виробляють з масовою часткою жиру 8, 10, 20 і 35 %, а стерилізовані - 10 %.

В якості сировини для виробництва пастеризованих вершків використовують молоко коров’яче незбиране не нижче II гатунку, кислотністю не вище 19 °Т.

Виробництво пастеризованих вершків.

Технологічна схема виробництва пастеризованих вершків приведена на рис. 3.9 і складається із наступних операцій:

■ приймання сировини (молока або вершків), ■ очищення та охолодження при зберіганні, ■ підігрів молока до температури сеперування, ■ сепарування молока, ■ нормалізація вершків, ■ підігрівання вершків до температури гомогенізації, ■ гомогенізація, ■ пастеризація, охолодження вершків; ■ проміжне резервування перед фасуванням, пакування і маркування вершків; ■ зберігання готового продукту.

Перші дві операції пов’язані з прийманням і сепаруванням молока, очищенням вершків фільтруванням, відновленням сухих вершків.

Незбиране молоко й вершки приймають за кількістю та якістю, встановленою лабораторією підприємства.

Рис. 3.9. Апаратурно-технологічна схема виробництва вершків: 1, 7 – ємність; 2 - насос для в'язких продуктів; 3 - урівнювальний бачок; 4 - пластинчастий теплообмінник; 5 – трубчастий пастеризатор; 6 - гомогенізатор; 8 - фасувальний автомат.

Відібране за якістю молоко підігрівають до температури 35...40 °С і спрямовують на сепаратор-вершковідділювач. Вершки, отримані при сепаруванні незбираного молока, фільтрують і направляють на нормалізацію.

Сухі вершки відновлюють у воді з температурою 38...45 °С, фільтрують і вносять до загальної кількості вершків.

Пластичні вершки розрізають на шматки масою не більше 0,5 кг і розплавляють у гарячому молоці за температури не більше 60 °С, щоб не витоплювався жир.

Нормалізацію вершків проводять у двох випадках:

■ якщо масова частка жиру у вихідних вершках вище нормованої величини;

■ якщо масова частка жиру у вихідних вершках нижче нормованої величини.

В першому випадку до вершків додають незбиране чи знежирене молоко, а в іншому - вершки з більш високим вмістом жиру.

Необхідну для нормалізації кількість незбираного (знежиреного) молока або вершків з більшим вмістом жиру визначають за формулами:

| ||

|

де М маса (кг): Мм - незбираного (або знежиреного) молока, Мв - вихідних вершків та Мвжв вершків з більш високим вмістом жиру; масові частки жиру у (%): Жм – у незбираному (знежиреному) молоці, Жв - вихідних вершках, Жнв - нормалізованих вершках та Жвжв - вершках з більш високим вмістом жиру.

Суміш для нормалізації з використанням сухих і пластичних вершків складають згідно з затвердженими рецептурами.

З метою стабілізації високожирної системи та запобігання відстоюванню жиру під час зберігання - нормалізовані вершки підлягають гомогенізації. Чим вища масова частка жиру у вершках, тим нижчим повинен бути тиск гомогенізації.

Вершки 8, 10 й 20 %-ної жирності гомогенізують підтиском 10...15 МПа, а вершки 35 %-ної жирності - під тиском 5,0..7,5 МПа за температури 60...80 °С.

Далі гомогенізовані вершки направляють на пастеризацію. При виборі режимів термообробки враховують, що молочний жир є доволі поганим провідником тепла й виступає захисним бар’єром для мікроорганізмів, тому для вершків з підвищеним вмістом жиру рекомендують більш високі температури пастеризації.

Вершки 8 й 10 %-ної жирності пастеризують за температури (80±2) °С з витримкою 15...20 с, вершки 20 й 35 %-ної жирності - за температури (87±2) °С з витримкою 15...20 с.

Пастеризовані вершки охолоджують до температури не вище 6 °С й направляють на розлив. Вершки фасують у скляні пляшки, пакети із комбінованих матеріалів або поліетиленової плівки, а також у полімерну тару місткістю 0,015; 0,2; 0,25; 0,5 дм.

Готові пастеризовані вершки повинні зберігатись за температури 3...6 °С не більше 36 годин з моменту завершення технологічного процесу, в тому числі на підприємстві-виробнику не більше 18 годин.

Транспортування вершків необхідно здійснювати в машинах з ізотермічним чи закритим кузовом.

3.2.9. Стерилізовані вершки

Виробництво стерилізованих вершків 10 %-ної жирності здійснюють шляхом одно- чи двоступеневої стерилізації в тарі або одноступеневої стерилізації в потоці з наступним пакуванням в асептичних умовах. Схема технологічного процесу виробництва стерилізованих вершків подібна стерилізованому молоку.

Останнім часом серед виробників галузі найбільшого поширення набуло ультра високотемпературне оброблення вершків шляхом одноступеневої стерилізації у потоці з наступним асептичним розливом (УВТ- оброблення).

Технологічний процес виробництва УВТ- оброблених вершків складається із наступних операцій:

■ приймання сировини, ■ очищення, охолодження, ■ внесення солей-стабілізаторів (за необхідністю), ■ сепарування молока, ■ нормалізація вершків, ■ попереднє нагрівання вершків, ■ відцентрове видалення дестабілізованих білків, ■ деаерація, ■ гомогенізація, ■ стерилізація, ■ охолодження, ■ пакування й маркування, ■ зберігання і транспортування.

Молоко, відібране за кількістю і якісно, очищують на сепараторах- молокоочищувачах та охолоджують до (4±2) °С.

Для збереження термостійкості виконують холодне очищення молока, тобто за температури, при якій молоко надходить на підприємство.

Якщо до моменту стерилізації вершки необхідно зберігати понад 4 години, то для збереження їх термостійкості вершки пастеризують за темпера-тури (78±2)°С з витримкою 15...20 с з наступним охолодженням до температури (4±2) °С.

Вершки, підготовлені до стерилізації, попередньо нагрівають до температури (83±2) °С й спрямовують до сепаратора-молокоочищувача для видалення дестабілізованих білків.

Очищені вершки з очисника надходять у деаератор для видалення кисню й інших газів під вакуумом. Падіння температури під час деаерації становить (8±2) °С.

Після деаератора вершки з температурою (75±2) °С направляють на гомогенізацію під тиском 10... 15 МПа.

Потім гомогенізовані вершки стерилізують за температури (137±2) °С з номінальною витримкою 4 с.

Стерилізовані вершки охолоджують до температури 20 °С і спрямовують у асептичні резервуари чи на асептичний розлив.

УВТ -оброблені вершки фасують у пакети з комбінованого матеріалу місткістю 0,015; 0,2; 0,25; 0,5 й 1,0 дм3 на асептичних фасувальних автоматах.

Продукт зберігають за відсутності прямих сонячних променів при температурі 0…10 °С не більше 3-х місяців, а за температури 10…20 °С – не більше 2-х місяців.

Контрольні запитання до розділу 3.2

1. Охарактеризуйте основні фази стану молока.

2. Який виготовляється асортимент питних видів молока?

3. Яка сировина використовується при виробництві питних видів молока та вершків?

4. Що таке молоко питне?

5. Наведіть класифікація питних видів молока, виготовлених з натуральної молочної сировини.

6. Як здійснюється управління прийманням та попереднім зберіганням молока?

7. Що таке нормалізація молока і які знаєте основні методи нормалізації?

8. Охарактеризуйте основні схеми нормалізації молока у потоці з сепаратором – вершковідділювачем.

9. Що таке гомогенізація молока і як вона здійснюється?

10.Що таке пастеризоване молоко?

11. Що використовується в якості сировини при виготовленні пастеризованого молока?

12. Наведіть загальні технологічні операції виробництва пастеризованого молока.

13. Наведіть основні параметри охолодження, розливу, пакування та зберігання пастеризованого молока.

14. Поясніть технологічні схеми нормалізації молока та вершків у потоці.

15. Поясніть технологічну схему пастеризації молока.

16. Поясніть технологічну схему виробництва пастеризованих вершків.

17. Як здійснюється виробництво стерилізованих вершків?

18 Який тиск гомогенізації та температура стерилізації вершків?

19. Який тиск гомогенізації та температура пастеризації питного молока?

3.3. Технологія вершкового масла.

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 8289; Нарушение авторских прав?; Мы поможем в написании вашей работы!