КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Первичные приборы систем автоматического контроля и регулирования

|

|

|

|

Лекция 24.

Основные виды автоматизации технологических процессов термической обработки

В современных термических цехах используют следующие основные виды автоматизации:

- автоматический контроль и автоматическое регулирование различных технологических параметров (температуры, давления и расхода газов и жидкостей, соотношения топлива и воздуха, состава контролируемых атмосфер и т. д.);

автоматический контроль качества термически обработанных деталей;

- автоматическое управление механизмами и транспортными устройствами (толкатели, вытакиватели, шнеки, рольганги, конвейеры, дверцы печей и т. д.) термического оборудования.

Автоматический контроль технологического процесса применяют для получения информации о ходе процесса по значению одного или нескольких технологических параметров. Автоматическое регулирование применяют для поддержания требуемого значения технологического параметра на определенном уровне — постоянном во времени или изменяющемся по заданной программе.

Автоматический контроль качества термообработанных деталей заключается в определении получаемых структур, толщины слоя при химико-термической обработке или закалке ТВЧ, твердости и других параметров. Этот контроль чаще всего осуществляется магнитно-электрическими приборами с использованием эталонных образцов.

Автоматическое управление работой термического оборудования осуществляется с целью последовательного выполнения различных операций технологического процесса; автоматизации трудоемких и вредных операций загрузки и выгрузки деталей при термической обработке с помощью промышленных роботов.

Системы автоматического контроля, регулирования и управления в термических цехах состоят из различных устройств: датчиков, измерительных, самопишущих и регулирующих приборов, исполнительных механизмов и регулирующих органов.

Датчики. Датчиками называют устройства, обеспечивающие восприятие и преобразование входной величины (контролируемого или регулируемого параметра) в выходной сигнал (электрический или пневматический), удобный для усиления, передачи на расстояние и измерения. Конструктивно датчики состоят из чувствительного элемента и преобразователя.

Чувствительными элементами датчиков обычно служат мембраны, манометрические трубки, мембранные коробки, сильфоны и поплавки, которые преобразуют измеряемый параметр (давление, расход, уровень) в движущую силу или момент. Чувствительный элемент связан с дифференциально-трансформаторным или ферродинамическим преобразователем (в технической литературе указанные

преобразователи часто называют датчиками). В датчикахГосударственной системы промышленных приборов исредств автоматизации (ГСП), предназначенных дляизмерения давления,расхода и уровня, применяют специальные вторичные преобразователи, основанные на принципе электросиловой или пневмосиловой компенсации. В некоторых случаях (например, в термопарах и термометрах сопротивления) чувствительный элемент объединен с преобразователем.

Датчики для измерения температуры. Измерение температуры при термической обработке осуществляют двумя способами — контактным или бесконтактным. Для контактного способа - измерения температур в качестве датчиков используют термопары и термометры сопротивления. При бесконтактном способе датчиками являются телескопы радиационных или фотоэлектрических пирометров.

Термопары и термометры сопротивления применяют для контроля и регулирования температуры с помощью широко распространенных вторичных приборов гнпа потенциометров, милливольтметров, мостов и т. п., а также приборов ГСП, измеряющих унифицированный электрический сигнал. При использовании приборов ГСП сигнал от термопары или термометра сопротивления поступает на специальный промежуточный преобразователь, который преобразует его в унифицированный сигнал постоянного тока (0—6 мА) или напряжения (0—10 В).

Термопары представляют собой замкнутую цепь из двух разнородных электродов (проводников или полупроводников) со спаянными концами. Если концы электродов (спаи) будут иметь разные температуры, то в замкнутой цепи (термопаре) возникнет термоэлектродвижущая сила (ТЭДС), величина которой зависит от разности температур концов цепи (горячего и холодного спаев) и природы материалов, образующих данную цепь (термопару). Зная температуру холодного спая и температурную зависимость величины ТЭДС для материалов, составляющих цепь термопары, можно определить температуру горячего спая (температуру измеряемого объекта).

Для измерения температуры в пределах от —50 до 2500°С применяют термопары с металлическими или неметаллическими электродами. Наиболее широкое применение в термических цехах нашли термопары типа ТХА (хромель-алюмель), срок службы которых составляет около 1000 ч при температуре 1000°С в атмосфере воздуха (при этом изменение значения ТЭДС термопары не превышает ±1%). Для повышения срока службы термопар с градуировкой ХА разработан новый состав сплавов повышенной (~ в 2 раза) жаростойкости: для положительного электрода — Ni + 9% Си + 0,9% Si (сплав сильх) и отрицательного — Ni — 2,4°o Si (сплав силин). Для повышения точности измерения температуры с помощью термопары температура холодного спая должна быть постоянной. Это достигается термостатированием холодного спая при 0° С (при точных измерениях) или переносом холодного спая в зону с постоянной температурой с помощью удлинительных (компенсационных) проводов.

Удлинительные провода изготовляют из более дешевых сплавов и с меньшим электросопротивлением, чем электроды термопар. В паре сплавы проводов при нагреве до температур 100—250°С должны развивать такую же ТЭДС (по величине и по знаку), что и основная термопара.

Градуировку термопар обычно производят методом сличения (при помощи образцовой или эталонной термопары) либо путем определения температур плавления (затвердевания) чистых металлов или солей. При градуировке термопары температуру холодного спая поддерживают равной 0°С, используя для этой цели сосуд с тающим льдом. Значения ТЭДС проверяемой термопары и величины погрешностей оцениваются в соответствии со значениями, предусмотренными стандартом.

Термометры сопротивления. Принцип действия термометров сопротивления основан на свойстве металлов или полупроводников менять свое сопротивление при изменении температуры.

Металлическиетермометры сопротивления обеспечивают более высокую (по сравнению с термопарами) точность измерения в интервале температур от —200 до 500е С. Их недостаток состоит в том, что из-за значительной длины чувствительного элемента они могут применятьсялишь для измерения средней температуры объекта. Выпускаются платиновые ТСП и медные ТСМ термометры сопротивления.

Полупроводниковые термометры сопротивления (термисторы) по сравнению с металлическимиимеют ряд преимуществ: меньшие размеры, значительно большим (~ в 10 раз) температурный коэффициент электросопротивления; высокую чувствительность и малую инерционность. Срок службы термисторов составляет от 3000 до 10 000 ч.

Промышленностью выпускается около ста типов термисторов, большинство из которых позволяет измерять температуру в сравнительно узком диапазоне: от -60 до +125° С. Кобальтмарганцевые термисторы тигГов К.МТ-1, КМТ-4 дают возможность измерять температуру до +180° С; типов КМТ-14, СТ-18 и СТ-19 до 300° С. Термисторы типа СТЗ-25 имеют температурный диапазон от -100 до +125° С. Термисторы широко применяются в автоматике и могут быть использованы в практике термической обработки для точных измерений температур от -100 до +300° С.

Датчики для измерения углеродного потенциала контролируемых атмосфер. В практике термической обработки применяют методы прямого и косвенного измерения углеродного потенциала атмосферы. Прямой метод основан на определении изменения электросопротивления датчика — тонкой проволоки из технически чистого железа (фольги), в результате его науглероживания при химико-термической обработке. При этом методе учитываются возможные колебания температуры, давления и состава контролируемого газа в печи. Недостатки метода — ограниченные пределы измерения углеродного потенциала (0,2—1,2%) и одноразовое действие датчика.

Косвенный метод контроля и регулирования углеродного потенциала заключается в отборе из генератора или печи пробы газа и анализе ее на содержание одного из компонентов газовой смеси. Возможность применения косвенного метода основана на том, что углеродный потенциал эндотермической атмосферы, в которой количество газов СО, Н2 и N2 практически постоянно, можно регулировать изменением содержания одного из трех газов: Н2О, СО2 и СН4. В практических условиях углеродный потенциал атмосферы измеряют и регулируют либо по

содержанию СО2.

Углеродный потенциал атмосферы можно рассчитать по кислородному потенциалу (О2-потенциалу), если известны температура и концентрация СО в атмосфере

Датчики для измерения точки росы. Датчик конструкции НИИТАвтопрома представляет собой кварцевую трубку, обмотанную слоем стеклоткани, пропитанной раствором хлористого лития. Поверх стеклоткани намотаны два изолированных один от другого электрода из платиновой проволочки, к которым подведено переменное напряжение. При контакте датчика с газом, содержащим водяные пары, хлористый литий вследствие своей гигроскопичности поглощает воду, образуя электролит. При этом между электродами проходит электрический ток, что приводит к повышению температуры датчика и испарению влаги из электролита. Когда содержание влаги в датчике становится меньше, чем в окружающем газе, снова начинается процесс поглощения водяных паров и нагрев датчика. Поглощение и испарение влаги датчиком продолжается до тех пор, пока между влажностью газа и количеством влаги в хлористом литии не установится при определенной температуре динамическое равновесие. Температура равновесия (точки росы) измеряется медным термометром сопротивления, помещенным внутри кварцевой трубки и подключенным к электронному мосту.

Эбонитовый датчик представляет собой пористый эбонитовый стержень, пропитанный хлористым литием. В зависимости от влажности пробы газа сопротивление датчика, измеряемое электронным мостом, изменяется от 10s до 1012 Ом. Эти датчики не могут быть использованы для измерения и регулирования углеродного потенциала при нитроцементации, так как хлористый литий взаимодействует с аммиаком атмосферы, и датчики выходят из строя.

Датчик кислородного потенциала представляет собой твердоэлектролитную ячейку (ТЭЯ), обладающую кислородно-анионной проводимостью. Внешний электрод датчика, представляющий собой запаянную трубку из твердого раствора окиси кальция в двуокиси циркония, находится в атмосфере анализируемого газа. К внутреннему (эталонному) электроду датчика подается воздух с известным кислородным потенциалом. Между внутренним и внешним электродами датчика возникает разность потенциалов, зависящая от концентрации кислорода в воздухе и анализируемом газе, которая измеряется вторичным прибором.

Датчики для измерения давления и расхода жидкостей и газов. Для измерения давления (абсолютного, избыточного или вакуума) и расхода (по перепаду давления) жидкостей и газов применяют датчики с электрическим выходным сигналом переменного тока или датчики ГСП с унифицированным выходным сигналом.

Датчики с электрическим выходным сигналом переменного тока и с дифференциально-трансформаторными преобразователями используются в комплекте с вторичными автоматическими электронными приборами с дифференциально-трансформаторной измерительной схемой. Датчики с ферродинамическими преобразователями работают в комплекте с вторичными автоматическими приборами с ферродинамической измерительной схемой.

Датчики ГСП по виду унифицированного выходного сигнала подразделяются на датчики с электрическим токовым и пневматическим выходными сигналами дистанционной передачи. Датчики ГСП применяют для измерения перепада давления или расхода жидкостей и газов в комплекте с вторичными приборами и регуляторами, работающими от унифицированного электрического или пневматического сигналов.

Преобразовазователи датчиков. Преобразователями датчиков называют устройства, обеспечивающие преобразование сигнала от чувствительного элемента датчика в пропорциональное величине сигнала напряжение (ЭДС) переменного тока или унифицированный токовый (пневматический) сигнал (для датчиков ГСП). Сигналом от чувствительного элемента может служить линейное перемещение плунжера (в дифференциально-трансформаторных преобразователях) или угол поворота рамки (в ферродинамических преобразователях). В преобразователях датчиков ГСП чаще всего используется метод силовой компенсации.

Дифференциально-трансформаторный преобразователь. Такой преобразователь состоит из дифференциального трансформатора (катушки), плунжера, одной первичной и двух вторичных обмоток. Если плунжер расположен симметрично относительно вторичных обмоток, то наводимые в них ЭДС равны, но противоположны по знаку. В этом случае выходной сигнал преобразователя равен нулю. При перемещении плунжера вверх или вниз от среднего положения соответственно изменяется величина и знак выходного сигнала.

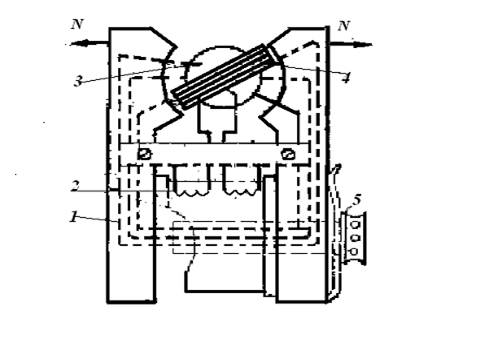

Ферродинамический преобразователь (рис.32). В состав преобразователя входят магнитопровод, включающий ярмо 1, плунжер 5 и сердечник 3 с агатовыми подпятниками, в которых поворачивается на стальных кернах подвижная рамка 4. На магннтопроводе расположена катушка 2 с обмотками возбуждения (в некоторых типах преобразователей наряду с обмоткой возбуждения имеется одна или две обмотки смещения). Обмотка возбуждения подключается к источнику переменного тока частотой 50 Гц и напряжением 60 или 12 В.

Рис.32. Схема ферродинамического преобразователя

Переменный ток обмотки возбуждения создает магнитный поток, индуктирующий в подвижной рамке ЭДС величиной 1—0—1 В (ЭДС зависит от угла поворота рамки относительно оси N—N). При наличии в ней обмотки смещения индуктируетсяЭДС величиной1 В. Промышленностью выпускается несколько модификаций ферродинамических преобразователей типа ПФ с напряжением выходного сигнала 1—0—1 В, а также от 0 до 2 В (при одной обмотке смещения) или от 1 до 3 В (при двух обмотках смещения). Для преобразования выходного сигнала ферродинамических преобразователей в унифицированный сигнал постоянного тока или напряжения используют дополнительные преобразователи типа ПФТ (0—5 и 0—1 мА) или ПФН (0—3 и 0—10 В).

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 3267; Нарушение авторских прав?; Мы поможем в написании вашей работы!