КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электрошлаковая сварка

|

|

|

|

В отличие от обычной сварки под флюсом, при которой плавление металла производится дугой, при электрошлаковой сварке основной и присадочный электродный металлы расплавляются теплотой, выделяющейся без дуги при прохождении электрического тока через шлаковую ванну.

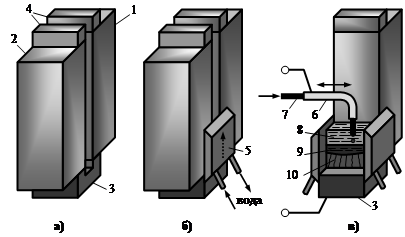

Перед электрошлаковой сваркой (рис. 5.12- а) свариваемые кромки заготовок 1 и 2 устанавливают в вертикальное положение и снизу к заготовкам приваривают вводную планку 3, а сверху – выводные планки 4. Эти планки нужны для принятия на себя дефектов, которые образуются в начале и конце сварки: в начале шва имеет место непровар кромок, а в конце шва сосредотачиваются усадочная раковина и неметаллические включения. Кроме того, вводная планка 3 образует начальное дно сварочной ванны. Поскольку при электрошлаковой сварке жидкая ванна, включающая расплавленные шлак и металл, весьма глубока и сравнительно велика по объёму, то она может вытекать в боковые зазоры между заготовками. Для предотвращения этого и получения сварочной полости, полностью замкнутой снизу и со всех четырёх боковых сторон, оба зазора между кромками плотно закрывают специальными медными ползунами 5 (рис. 5.12- б). Эти ползуны имеют внутренние полости, охлаждаемые водой, и по мере образования шва могут передвигаться вверх для бокового перекрытия нового пространства сварочной ванны.

В начале электрошлаковой сварки на вводную планку насыпается флюс, затем к ней с помощью направляющего мундштука 6 (рис. 5.12- в) подводится электродная сварочная проволока 7 и зажигается дуга, которая расплавляет флюс, в результате чего образуется жидкая шлаковая ванна 8. Жидкий шлак является электропроводящим электролитом, который шунтирует зону дуги, в результате чего она гаснет, а проходящий ток продолжает нагревать ванну до высокой температуры порядка 2000°С, превосходящей температуру плавления основного и присадочного металлов. В результате металл электродной проволоки и кромок заготовок оплавляется, проходя через шлак, раскисляется и легируется, и стекает на дно, образуя сварочную ванну 9. При достаточно длинном зазоре мундштук с электродом совершает поперечные колебания для обеспечения равномерного разогрева шлаковой ванны по всей длине. По мере заполнения свариваемого зазора металлом мундштук и боковые ползуны передвигаются вверх, оставляя после себя затвердевший сварной шов 10. После окончания сварки вводную и выводные планки удаляют газовой резкой.

Рис. 5.12. Электрошлаковая сварка:

а – свариваемые заготовки в исходном положении; б – образование сварочной полости с помощью боковых ползунов; в – процесс сварки (передняя заготовка условно не показана): 1 – задняя заготовка; 2 – передняя заготовка; 3 – вводная планка; 4 – выводные планки; 5 – водоохлаждаемый ползун; 6 – направляющий мундштук; 7 – электродная проволока; 8 – жидкая шлаковая ванна; 9 – сварочная ванна; 10 – затвердевший сварной шов

Рис. 5.12. Электрошлаковая сварка:

а – свариваемые заготовки в исходном положении; б – образование сварочной полости с помощью боковых ползунов; в – процесс сварки (передняя заготовка условно не показана): 1 – задняя заготовка; 2 – передняя заготовка; 3 – вводная планка; 4 – выводные планки; 5 – водоохлаждаемый ползун; 6 – направляющий мундштук; 7 – электродная проволока; 8 – жидкая шлаковая ванна; 9 – сварочная ванна; 10 – затвердевший сварной шов

|

Благодаря относительно малой скорости затвердевания в процессе электрошлаковой сварки происходит более полное удаление газовых пузырей, шлака и других примесей, чем при сварке под флюсом. Шлаковая ванна – это более распределённый источник теплоты, чем электрическая дуга. В результате основной металл расплавляется одновременно по всему периметру шлаковой ванны, что позволяет вести сварку металла большой толщины за один проход. Поскольку сварной шов в основном формируется из присадочного металла, то при сварке заготовок большой толщины (более 150 мм) процесс ведут не одним, а сразу двумя или тремя электродами, а в сварочную ванну иногда дополнительно вводят металлическую крупу или рублёную проволоку.

Электрошлаковая сварка легко автоматизируется и при этом имеет ряд преимуществ по сравнению с автоматической сваркой под флюсом: 1) повышенную производительность, обусловленную непрерывностью процесса сварки за счёт выполнения шва за один проход при любой толщине металла, а также увеличения сварочного тока в 1,5–2 раза; 2) лучшую макроструктуру шва в результате отсутствия многослойности и получения однородного по строению однопроходного шва; 3) снижение затрат на выполнения 1 м сварного шва вследствие повышения производительности, отсутствия необходимости предварительной разделки кромок заготовок, снижения расхода флюса и электроэнергии.

К недостаткам электрошлаковой сварки следует отнести образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Из-за этого после сварки для измельчения зерна в металле сварного соединения необходима дополнительная термическая обработка (отжиг или нормализация).

Электрошлаковую сварку широко применяют в тяжёлом машиностроении при изготовлении ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. Толщина свариваемого металла составляет 50…2000 мм.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 526; Нарушение авторских прав?; Мы поможем в написании вашей работы!