КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Элементы конвейеров

|

|

|

|

1. Тяговый элемент - чаще всего цепь различных типов, реже стальной канат. Для конвейеров, расположенных в горизонтальной плоскости применяют пластинчатые тяговые и приводные цепи, для пространственных - двухшарнирные цепи (для лёгких конвейеров), горячештампованные разборные (для конвейеров среднего и тяжёлого типов). Для лёгких конвейеров иногда применяют круглозвенные цепи, изредка секционные цепи.

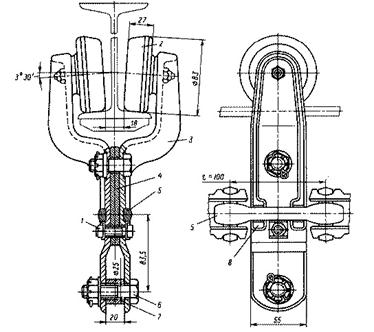

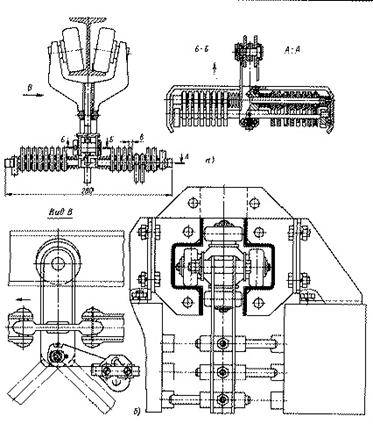

2. Каретки (рис. 15.3).

Каретки состоят из двух катков (2) с консольными осями и подшипниками, кронштейнов (3) и прокладок (4). Кронштейны соединяются друг с другом болтами (1) после установки во внутреннее звено (5) разборной цепи. Болт (6) с распорной трубкой (7) служит для шарнирного крепления грузовой подвески.

Каретки бывают:

- рабочие - грузовые (одинарные и траверсные);

- вспомогательные - опорные (поддерживающие).

Вспомогательные каретки устанавливают между рабочими для предупреждения провисания тяговой цепи. Цепь может иметь жёсткое или шарнирное крепление к каретке. Катки кареток - безребордные. Профиль обода катка зависит от профиля пути.

В настоящее время применяют катки-подшипники со сфероконическим ободом. Тип и размер подшипника катка выбирают по расчётной нагрузке и температуре окружающей среды. Для конвейеров лёгкого типа иногда применяют катки из поликапролактама и др.

Рис. 15.3. Каретка

Кронштейны штампуют или отливают из стали.

По грузоподъёмности каретки бывают:

- лёгкие 200-400 кг;

- средние 500-700 кг;

- тяжёлые 800 кг.

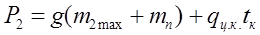

Для тяжёлых грузов (больших грузоподъёмности одной каретки) 2 или 4 соседние каретки соединяют общими подвесками в виде траверс. Нагрузка на каретку зависит от профиля трассы конвейера. На горизонтальном участке рабочей ветви нагрузка на каретку P2:

, Н

, Н

где m2max и mn - масса наибольшего тяжёлого груза и подвески, кг;

qц.к. - линейная сила тяжести цепи и каретки, Н/м;

tк - шаг каретки, м.

Для конвейеров с вертикальными перегибами трасс максимальная нагрузка на каретку будет на выходной дуге (выпуклостью вверх) вертикального перегиба радиусом R с наибольшим натяжением Smax

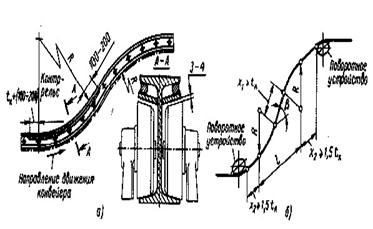

(рис. 15.4).

Рис.15.4

Р2 - нагрузка на каретку на горизонтальном участке;

a - угол поворота кареток на длине одного шага;

Smax - максимальное натяжение цепи в зоне вертикального прогиба трассы выпуклостью вверх, кг;

R - расстояние от центра дуги перегиба до точки крепления каретки и цепи, м;

tmax - наибольший шаг кареток, м.

По этой нагрузке рассчитывают на прочность и жёсткость оси, катки и кронштейны каретки. Подшипники качения катков каретки рассчитывают по эквивалентной нагрузке на каретку, которую определяют по графику нагрузок, действующих на каретку в каждый цикл работы конвейера.

Шаг кареток определяется шагом подвесок с грузом и необходимым радиусом вертикальных перегибов конвейера - чем меньше шаг кареток, тем меньше и радиус перегиба.

Для конвейеров с вертикальными перегибами шаг кареток 4-10 шагов цепи, но не более 700-960 мм. Если нужен большой шаг, то устанавливают вспомогательные (поддерживающие) каретки. Если вертикальных перегибов нет, то шаг кареток можно увеличить до 1200-1600 мм. Шаг кареток должен быть кратным двум шагам цепи (каретки крепятся к одним и тем же звеньям ).

Поворотные устройства служат для поворота конвейера в горизонтальной плоскости - это звёздочки, блоки, роликовые батареи и направляющие шины.

Поворотные звёздочки применяют для разборной, пластинчатой, двухшарнирной и др. цепей. Обычно они имеют 6-13 зубьев и диаметр начальной окружности 300-1300 мм.

Поворотные блоки с гладким ободом используют для разборных и пластинчатых цепей. Для канатов и сварных цепей блоки имеют на ободе направляющие канавки.

Литые блоки имеют диаметр 300-1200 мм, сварные до 1,6-2,0 м. Звёздочки и блоки устанавливают на двух подшипниках качения, монтируемых на неподвижной оси, закреплённой в опоре. Опору крепят болтами к поддерживающей металлоконструкции вместе с поворотным участком ходового пути.

Роликовая батарея - ряд стационарных роликов, укреплённых на вертикальных осях по дуге на металлоконструкции или ходовом пути. Изготовляют батареи секциями на угол поворота 15, 30, 45о. И собирают из этих секций до требуемого угла поворота (до 180о).

Радиусы роликовых батарей по оси огибаемой цепи 1,0; 1,25; 1,6; 2,0; 2,5 м.

Роликовые батареи применяют для разборных и пластинчатых цепей при углах поворота до 45о или при больших (до 180о), когда требуется большой радиус (более 650 мм) поворота, а звёздочки и блоки будут слишком тяжёлыми.

Направляющие шины - изогнутый по радиусу участок ходового пути, по которому двухшарнирная или секционная цепь обкатывается своими катками (только для цепи с катками). Угол поворота до 180о и радиусы (по осям цепи) 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5 м.

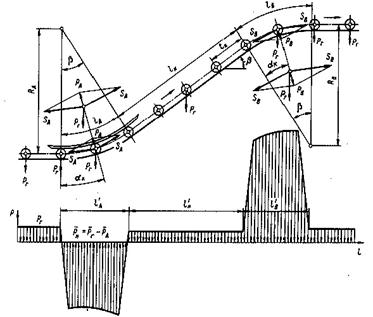

Подвесной путь (рис. 15.5)

может быть:

- однорельсовый (однобалочный);

- двухрельсовый (двубалочный).

Однобалочный путь из двутавровых балок №10, 12, 14 и 16; из труб диаметром 60, 100 и 150 мм с продольной прорезью и из специальных коробчатых профилей (а, б, в).

Рис. 15.5. Схемы подвесного пути

Двубалочные пути (г, д) выполняют из двух прокатных или гнутых уголков или двух специальных гнутых профилей.

Путь из двутавровых балок имеет наибольшее распространение для конвейеров среднего и тяжёлого типов.

Его преимущества - простота изготовления, монтажа и крепления, жёсткость пути и возможность использования верхних полок в качестве контршин.

Пути из уголков и фасонных гнутых профилей применяют для конвейеров среднего и лёгкого типов с двухшарнирными и круглозвенными цепями. Их преимущества - возможность использования кареток с цилиндрическими катками, малая масса, возможность выполнения вертикальных перегибов с малым радиусом.

Недостатки - малая жёсткость, повышенная трудоёмкость монтажа, креплений и установки контршин.

Путь крепят на круглых тягах или жёстких подвесках к конструкциям зданий или на специальных стойках.

Радиус поворота подвесного пути в горизонтальной плоскости зависит от типа и размеров поворотного устройства и тягового элемента. Вертикальные перегибы конвейера образуются непосредственно изгибом цепи и направляющего пути по соответственно выбранному радиусу. Радиус вертикального перегиба (рис. 15.6) зависит от типа, конструкции и шага цепи, профиля подвесного пути, расстояния между каретками, конструкции соединения цепи с кареткой, натяжения цепи.

Рис. 15.6.

При сочетании горизонтального поворота с вертикальным перегибом между соседними криволинейными участками должны быть прямолинейные участки:

- горизонтальные x2 ³ 2 tк,

- наклонные x1 ³ tк.

На вогнутых кривых вертикального перегиба устанавливают направляющие контршины. Подвесной путь рассчитывают на прочность от поперечного изгиба и местного отгиба полки под катками каретки, на деформацию от поперечного изгиба (допускаемая стрела прогиба fmax =1/500 пролёта) и на устойчивость плоской формы изгиба. Фасонные гнутые профили рассчитывают также на стеснённое (изгибное) кручение, когда катки каретки располагаются эксцентрично относительно вертикальной оси сечения профиля, проходящее через центр его изгиба.

Привод. Применяют угловые и гусеничные приводы с постоянной и переменной скоростью.

Угловой редукторный привод устанавливают обычно на повороте трассы конвейера на 90 или 180о и передаёт тяговое усилие зацеплением при помощи звёздочки или кулачкового блока или трением (канат, круглозвенная цепь). Для плавного изменения скорости между двигателем и редуктором устанавливается вариатор скорости. Иногда применяется гидропривод с полным регулированием скорости. Двигатели обычно асинхронные общего назначения и редукторы конически-цилиндрические, червячно-цилиндрические и цилиндрические с фланцевым двигателем.

Гусеничный привод устанавливают на горизонтальном прямолинейном участке конвейера и тяговое усилие на цепи передаётся при помощи кулаков гусеничной цепи, входящих в зацепление с звеньями конвейерной цепи.

Для бесперегрузочного транспортирования на большие расстояния (2-5 км и более) устанавливают конвейеры с объединенным приводом или чаще многодвигательный конвейер.

Натяжные устройства. Применяются грузовые, винтовые, пружинно-винтовые, пневматические и гидравлические натяжные устройства.

Натяжное устройство размещается на подвижной тележке с поворотной звёздочкой или блоком и поворотным участком пути. Соединение подвижного и неподвижного участков пути выполняется при помощи раздвижных стыков, обеспечивающих непрерывность пути при передвижении тележки.

Чаще всего применяются грузовые натяжные устройства (автоматичность действия и надёжность), и они обязательны при прохождении конвейера через сушильные, нагревательные или охладительные камеры, на конвейерах с фрикционными и объединёнными приводами, на многоприводных конвейерах. Число натяжных устройств равно числу приводов. На лёгких конвейерах (с натяжением цепи до 4 кН) натяжное устройство иногда объединяют с приводом, устанавливая привод на натяжной тележке (привод-натяжка).

Подвески. Конструкция подвески зависит от вида груза, его размеров и массы, назначения конвейера, способа загрузки и разгрузки – это этажерки, лотки, крюки, рычажные захваты, короба, тяги, стропы и т.д.

Подвеска должна быть прочной, лёгкой, простой и экономичной по конструкции, удобной для загрузки и разгрузки, надёжной для безопасного транспортирования на всех участках конвейера. Она должна иметь шарнирное крепление к каретке или траверсе, чтобы на всех участках иметь вертикальное положение. Конвейеры с двухшарнирными цепями или с шарнирным креплением цепи к кареткам могут иметь вертикальные участки подъёмов и спусков. Здесь подвески крепят на консолях с вылетом большим половины наибольшего габарита груза с подвеской, чтобы груз не задевал за цепь на вертикальных участках трассы конвейера.

Загрузка и разгрузка подвесок может быть:

- вручную, при помощи грузоподъёмных устройств,

- полуавтоматически,

- автоматически.

Ручная загрузка и разгрузка при массе грузов до 30 кг.

Полуавтоматическая загрузка и разгрузка предусматривает выполнение основных трудоёмких операций самим конвейером обычно на вертикальных подъёмах и спусках, где легко подцепить или снять (отцепить) его. Обычно рабочий здесь вручную зацепляет груз, лежащий на столе, а непосредственный захват (отрыв) груза производится самим конвейером. Разгрузка производится подобным образом.

Наибольшее распространение получают автоматическая загрузка и разгрузка с автоматическим адресованием грузов.

При загрузке грузы подаются к месту загрузки, а проходящие подвески автоматически подхватывают или подцепляют их.

Перед прибытием к месту разгрузки подвеска автоматически включает то или иное приспособление для разгрузки, при помощи которого подвеска наклоняется, поворачивается, опрокидывается, расцепляется и т.п. и освобождается от груза, или же груз на ходу конвейера передаётся (сталкивается) на какое-либо другое стационарное или подвижное устройство.

Система автоматического адресования подвесок с грузами (рис. 15.7)

Автоматическое адресование обеспечивает автоматическую загрузку и разгрузку подвесок в местах, заданных адресом.

По способу управления системы могут быть:

- децентрализованным (местным);

- централизованным (с общего пульта), адресованием (иногда комбинированные).

Перспективной является централизованная система, но она более сложная.

Децентрализованная система проще и легче приспособлена к производственным условиям и поэтому получила пока большее применение.

Система децентрализованного адресования включает: - адресующее устройство – адресоноситель АН с набором элементов адресования;

- считывающее устройство СУ, сбрасыватель адреса СА;

- автоматический адресователь А. АН устанавливают на каждой подвеске конвейера, а элементы адресования (диски, штыри, клавиши, выступы, контакты и др.) по определённому коду дают адрес следования груза или выполнения необходимой операции.

СУ устанавливаемое на определённых участках загрузки и разгрузки, расшифровывает адрес и даёт команду в блок управления механизма загрузки или разгрузки конвейера, который включает исполнительный механизм. СА устанавливается после пунктов разгрузки перед началом нового маршрута, А следует после СА в начале нового маршрута.

При этой системе адрес задаёт оператор или диспетчер непосредственно или автоматически с пульта настройки.

Рис. 15.7. Схема адресного устройства

Адресоноситель укрепляется на подвеске (тележке) горизонтально или вертикально.

Предпочтительнее горизонтальное расположение адресоносителя, т.к. малые размеры по высоте, но возможен перекос при большой длине адресоносителя.

У вертикального АН проще конструкция, но больше габариты по высоте и возможно боковое раскачивание, а отсюда и погрешности адресования. АН может быть установлен и на выносном кронштейне (меньше вертикальные габариты, лучше стабилизация положения).

Считывание адреса может быть:

- контактным,

- бесконтактным.

Контактный способ может быть электрический, механический, электромеханический, пневмомеханический.

Бесконтактный – фотоэлектрический, индукционный, радиоактивный, магнитный.

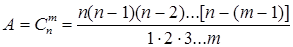

Более прогрессивные бесконтактные способы. Количество возможных АН равно сочетанию числа элементов m из общего количества n. Для одностороннего считывания число адресов А

адресов

адресов

При централизованном управлении подвеска не имеет адресоносителя, и адрес задаётся с центрального пульта в соответствии с программой или диспетчером.

В качестве исполнительных механизмов, управляемых адресованием и обеспечивающих загрузку и разгрузку подвесок конвейера применяют подъёмные столы, поворотные захваты, передвижные шины и пр.

Предохранительные устройства. Для предохранения привода и ходовой части конвейера от поломок при перегрузках на приводной звёздочке устанавливают предохранительный штифт, который срезается при повышении расчётного тягового усилия на 25%, отключается подача тока к двигателю, конвейер останавливается. Для предохранения падения грузов, делают ограждения из стальной сетки или листа. На наклонных участках с высотой более 1м устанавливают ловители цепи, которые при обрыве цепи захватывают и останавливают её.

2.2. Расчёт конвейеров

Исходные данные – схема трассы конвейера, масса и размеры транспортируемого груза, производительность и характеристика условий работы.

а) Производительность конвейера

т/ч,

т/ч,

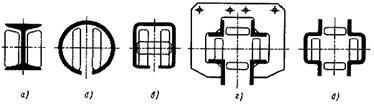

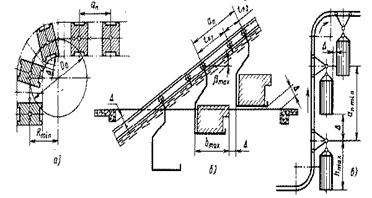

откуда при заданной производительности находим шаг подвесок (рис. 15.8)

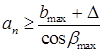

,

,

где amin – минимальный шаг, обеспечивающий свободную проходимость грузов наибольшей длины Вmax на горизонтальных поворотах наименьшего радиуса Rmin и на вертикальных перегибах с наибольшим углом наклона bmax.

Рис. 15.8

D = 0,15 - 0,2 м

Шаг подвесок должен быть кратным 2 шагам цепи.

1) Скорость для транспортных конвейеров выбирают в пределах 3-25 м/мин (иногда до 35 м/мин). Для технологических конвейеров скорость определяется ритмом производства или временем охлаждения, сушки и т.д.

2) Тяговый расчёт выполняется обычным методом обхода по контуру. В точке наименьшего натяжения должно быть обеспечено натяжение S0 не менее 500-1000 Н.

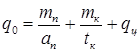

Расчётные погонные массы на не загружаемой q0 и гружёной q ветвях

, кг/м

, кг/м

, кг/м,

, кг/м,

где mn и mк - массы подвески и каретки, кг,

аn - шаг подвесок, м

- шаг кареток, м

- шаг кареток, м

mг - масса полезного груза на подвеске, кг.

Для определения расчётных нагрузок необходимо выбрать типоразмер тягового элемента, кареток и конструкцию подвески для груза.

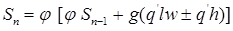

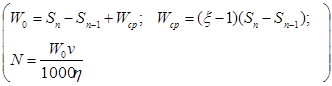

Расчёт ведут путём последовательного суммирования сопротивлений движению кареток на отдельных участках трассы по формулам:

для горизонтального прямолинейного участка:

,

,

для поворотной звёздочки

,

,

для роликовой батареи

для вертикального перегиба

где Sn и Sn-1 – натяжение в конце и начале рассматриваемого участка, Н;

– погонная масса, кг/м (для гружёной ветви = q, для незагруженной = q0).

– погонная масса, кг/м (для гружёной ветви = q, для незагруженной = q0).

l – длина горизонтальной проекции участка трассы, м;

h – разность отметок в конце и начале участка ("+" подъём; "-" спуск).

x, l, j - коэффициенты сопротивления движению.

Тяговое усилие на приводной звёздочке и мощность двигателя находят по общим формулам при наибольших скоростях и нагрузке.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1326; Нарушение авторских прав?; Мы поможем в написании вашей работы!