КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Динамическая усталость пластмасс и резин

|

|

|

|

Факторы, определяющие прочность полимеров.

Лекция №17

17.1. Факторы, определяющие прочность полимеров

В связи с разнообразием фазовых и физических состояний полимеров, связанных с размерами, формой, расположением, гибкостью и взаимодействием макромолекул, прочность полимерных материалов зависит как от их свойств, так и от внешних условий, при которых происходит разрушение полимеров. Влияние ряда факторов на прочность полимеров уже изучено, но во многих случаях ответить однозначно на вопрос о роли одного фактора затруднительно, т.к. одновременно с ним проявляется действие и других, тесно связанных с первым.

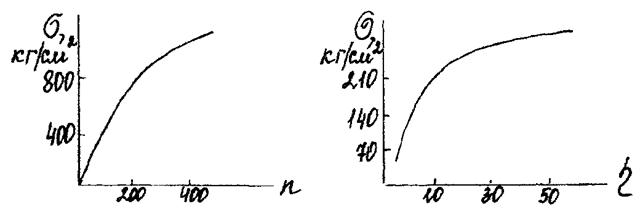

17.1.1. Влияние ММ на  полимеров зависит как от природы разрушаемого полимера, так и от его физического состояния. На рисунке представлены зависимости

полимеров зависит как от природы разрушаемого полимера, так и от его физического состояния. На рисунке представлены зависимости  для ацетата целлюлозы и

для ацетата целлюлозы и  для резин из различных каучуков.

для резин из различных каучуков.

Видно, что в области малых ММ  резко возрастает, главным образом, за счет увеличения гибкости макромолекул, усиления межмолекулярного взаимодействия и уменьшения хрупкости полимера.

резко возрастает, главным образом, за счет увеличения гибкости макромолекул, усиления межмолекулярного взаимодействия и уменьшения хрупкости полимера.

С ростом ММ в полимере сначала возникает, а затем и совершенствуется флуктуационная сетка, поглощающая энергию при деформации в момент роста трещин;  увеличивается с ростом ММ до определенного предела, соответствующего полному формированию надмолекулярной структуры, после чего далее меняется незначительно. В области ММ более

увеличивается с ростом ММ до определенного предела, соответствующего полному формированию надмолекулярной структуры, после чего далее меняется незначительно. В области ММ более  тыс.

тыс.  мало зависит от ММ. Зависимость прочности ориентированных материалов от ММ более сильная, чем изотропных. Полидисперсность очень мало сказывается на прочности полимеров с большой ММ и оказывает существенное влияние на

мало зависит от ММ. Зависимость прочности ориентированных материалов от ММ более сильная, чем изотропных. Полидисперсность очень мало сказывается на прочности полимеров с большой ММ и оказывает существенное влияние на  полимеров с низкими значениями ММ. Вместе с тем, характер молекулярно-массового распределения мало влияет на прочность полимеров. Поэтому на практике пользуются среднемассовыми значениями ММ.

полимеров с низкими значениями ММ. Вместе с тем, характер молекулярно-массового распределения мало влияет на прочность полимеров. Поэтому на практике пользуются среднемассовыми значениями ММ.

17.1.2. Влияние полярности полимеров на их прочность

Число полярных групп определяет энергию и характер межмолекулярного взаимодействия в полимерах, а, следовательно, влияет на их прочность. Увеличение межмолекулярного взаимодействия вцелом приводит к росту  . Так, кривая зависимости прочности от ММ для полиамидов проходит выше, чем для полиолефинов, а прочность бутадиеннитрильных каучуков различной полярности определяется числом нитрильных групп и возрастает с увеличением последних. Аналогичная картина наблюдается и для других каучуков: бутадиеновых, бутадиенстирольных.

. Так, кривая зависимости прочности от ММ для полиамидов проходит выше, чем для полиолефинов, а прочность бутадиеннитрильных каучуков различной полярности определяется числом нитрильных групп и возрастает с увеличением последних. Аналогичная картина наблюдается и для других каучуков: бутадиеновых, бутадиенстирольных.

Однако количественные характеристики влияния полярности на прочность затруднительны, поскольку при переходе от одного полимера к другому одновременно с изменением полярности изменяются гибкость макромолекул, ММ, кристалличность и т.п.

17.1.3. Ориентация макромолекул всегда приводит к увеличению прочности в направлении ориентации и снижению ее в поперечном направлении. Для уменьшения анизотропии прочности полимер ориентируют в двух взаимно перпендикулярных направлениях. Прочность листов и пленок после двухосной ориентации увеличивается в обоих направлениях. Ориентация увеличивает прочность материалов из полимеров любой природы. Правда в случае жесткоцепных полимеров излишняя ориентация приводит иногда к перенапряжению химических связей, развитию термомеханической деструкции и снижению  .

.

17.1.4. Надмолекулярная структура.

Увеличение размеров кристаллических образований, в частности сферолитов, при неизменной общей степени кристалличности приводит к снижению деформируемости полимера (снижению разрывных деформаций) и к снижению  . Увеличение степени кристалличности приводит к росту прочности, например ПЭ высокой плотности более прочный, чем ПЭ низкой плотности.

. Увеличение степени кристалличности приводит к росту прочности, например ПЭ высокой плотности более прочный, чем ПЭ низкой плотности.

17.1.5. Густота пространственной сетки

В эластомерах прочность растет по мере увеличения густоты пространственной сетки. После достижения оптимальной густоты  начинает снижаться, потому что ограничивается подвижность молекулярных цепей, снижается их способность к ориентации при растяжении, а также увеличивается дефектность пространственной сетки в целом.

начинает снижаться, потому что ограничивается подвижность молекулярных цепей, снижается их способность к ориентации при растяжении, а также увеличивается дефектность пространственной сетки в целом.

17.1.6. Влияние пластификаторов и наполнителей

Введение пластификаторов способствует снижению  полимера, модуля упругости и прочности. Влияние наполнителей на

полимера, модуля упругости и прочности. Влияние наполнителей на  полимеров неоднозначно. С одной стороны, введение твердых частиц в полимерную матрицу создает на границе раздела полимер-наполнитель дополнительные перенапряжения (дефектные зоны), которые снижают

полимеров неоднозначно. С одной стороны, введение твердых частиц в полимерную матрицу создает на границе раздела полимер-наполнитель дополнительные перенапряжения (дефектные зоны), которые снижают  . С другой стороны, наполнитель изменяет структуру: в наполненных материалах увеличивается доля слабых адсорбционных связей и повышается ориентация макромолекул в направлении действия нагрузки, что способствует росту

. С другой стороны, наполнитель изменяет структуру: в наполненных материалах увеличивается доля слабых адсорбционных связей и повышается ориентация макромолекул в направлении действия нагрузки, что способствует росту  . В стеклообразном состоянии наполнители снижают прочность, в высокоэластическом – проявляется их упрочняющая роль; в последнем случае зависимость

. В стеклообразном состоянии наполнители снижают прочность, в высокоэластическом – проявляется их упрочняющая роль; в последнем случае зависимость  от содержания наполнителя описывается немонотонной кривой с максимумом при оптимальной концентрации, которая определяется гибкостью макромолекул и размерами частиц наполнителя. Кристаллизующиеся полимеры или сильно сшитые резины (эбониты) не упрочняются при наполнении из-за уменьшения ориентирующего влияния наполнителя.

от содержания наполнителя описывается немонотонной кривой с максимумом при оптимальной концентрации, которая определяется гибкостью макромолекул и размерами частиц наполнителя. Кристаллизующиеся полимеры или сильно сшитые резины (эбониты) не упрочняются при наполнении из-за уменьшения ориентирующего влияния наполнителя.

17.1.7. Влияние скорости деформации

17.1.7. Влияние скорости деформации

Зависимость  от скорости растяжения с точностью до

от скорости растяжения с точностью до  может быть выражено уравнением:

может быть выражено уравнением:

,

,

где  и

и  - константы.

- константы.

Эта зависимость для бутадиенстирольного каучука, приведенная на рисунке в логарифмических координатах, подтверждает возрастание разрушающего напряжения при увеличении скорости растяжения. Она справедлива для средних скоростей деформации.

17.1.8. Влияние температуры испытаний на  полимеров

полимеров

С ростом температуры прочность полимеров уменьшается в соответствии с уравнением:

С ростом температуры прочность полимеров уменьшается в соответствии с уравнением:

,

,

вытекающим из уравнения Журкова, претерпевая скачкообразные изменения в точках релаксационных переходов, т.к. в этих точках скачкообразно изменяется  за счет изменения характера молекулярных движений.

за счет изменения характера молекулярных движений.

17.2. Динамическая усталость полимеров

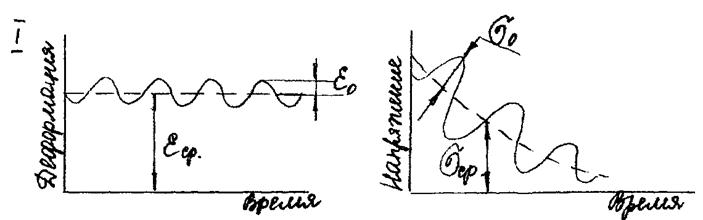

Динамическая усталость или утомление полимера – это снижение его прочности под действием многократных периодических нагрузок или деформаций. Существует два основных режима нагружения полимеров при испытаниях на динамическую усталость:

1)  и

и  (аналогичен опытам по релаксации напряжения);

(аналогичен опытам по релаксации напряжения);

2)  и

и  (аналогичен испытанию на ползучесть).

(аналогичен испытанию на ползучесть).

При утомлении полимера снижается как  , так и амплитудное значение напряжения

, так и амплитудное значение напряжения  . Основным признаком утомления является снижение прочности. Когда прочность окажется равной суммарному напряжению

. Основным признаком утомления является снижение прочности. Когда прочность окажется равной суммарному напряжению  , произойдет разрушение. Усталостную прочность (сопротивление утомлению) удобно характеризовать не временем до разрушения, а числом циклов деформации до разрушения

, произойдет разрушение. Усталостную прочность (сопротивление утомлению) удобно характеризовать не временем до разрушения, а числом циклов деформации до разрушения  .

.

Рассмотрим поведение резины и пластмассы в разных режимах утомления. Пусть пластмасса испытывается в режиме I. Пластмасса – жесткий материал, ее модуль велик, поэтому при заданной деформации в образце возникает значительное напряжение. Работа деформации  . Значительные

. Значительные  и

и  обусловливают большую работу

обусловливают большую работу  , а следовательно и быстрое развитие утомления. Очевидно, что при этом число циклов

, а следовательно и быстрое развитие утомления. Очевидно, что при этом число циклов  будет невелико, т.е. образец разрушится быстро.

будет невелико, т.е. образец разрушится быстро.

Пусть пластмасса испытывается в режиме II. Даже при достаточно большом заданном значении  из-за высокого модуля упругости

из-за высокого модуля упругости  окажется небольшим (пластмасса мало деформируется), величина

окажется небольшим (пластмасса мало деформируется), величина  небольшая и число циклов до разрушения велико. Отсюда пластмассы при циклических нагрузках лучше работают в режиме II (

небольшая и число циклов до разрушения велико. Отсюда пластмассы при циклических нагрузках лучше работают в режиме II ( ) и хуже работают в режиме I (

) и хуже работают в режиме I ( ).

).

Резина в режиме I: Даже при большом значении  , поскольку модуль упругости резины мал, в ней развиваются малые напряжения,

, поскольку модуль упругости резины мал, в ней развиваются малые напряжения,  мала,

мала,  невелико. Обратная картина при испытаниях резины по режиму П. Задав большое

невелико. Обратная картина при испытаниях резины по режиму П. Задав большое  при малом значении

при малом значении  получим большое значение

получим большое значение  , а, следовательно, и большую работу

, а, следовательно, и большую работу  , подводимую в каждом цикле. Это приведет к быстрому разрушению. Отсюда: резиновый (низкомодульный) образец более долговечен при нагружении в режиме постоянной деформации (

, подводимую в каждом цикле. Это приведет к быстрому разрушению. Отсюда: резиновый (низкомодульный) образец более долговечен при нагружении в режиме постоянной деформации ( ). Причиной снижения прочности в процессе утомления служат следующие факторы:

). Причиной снижения прочности в процессе утомления служат следующие факторы:

1. Механодеструкция макромолекул в местах концентрации напряжений;

2. Перегруппировка надмолекулярных структур, рекристаллизация, приводящие к необратимому изменению размеров образца;

3. Выделение теплоты, локальный перегрев;

4. Процессы окисления в местах саморазогрева материала.

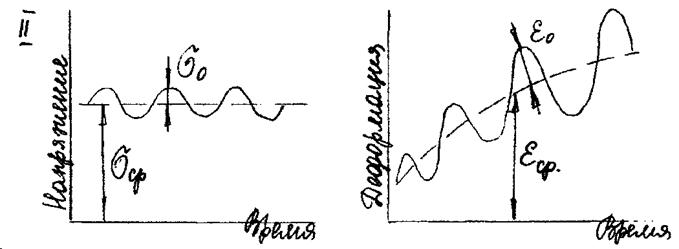

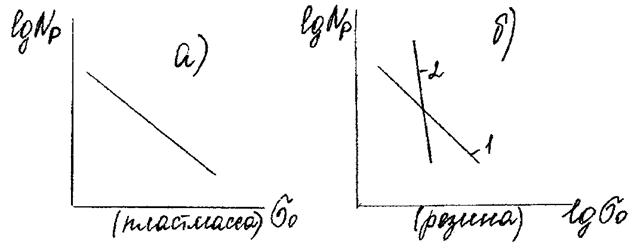

Зависимость числа циклов до разрушения от амплитуды разрушения, как для пластмасс, так и для резин (см. рис.) аналогична зависимостям долговечности при статических испытаниях.

Формула Резниковского для резин:

.

.

где  - прочность полимера;

- прочность полимера;  - коэффициент выносливости, показывающий темп снижения прочности при утомлении.

- коэффициент выносливости, показывающий темп снижения прочности при утомлении.

Чем больше  , тем лучше сопротивляется полимер развитию усталостных процессов в нем.

, тем лучше сопротивляется полимер развитию усталостных процессов в нем.

Менее прочный полимер, но имеющий большее значение  (кривые 2 на рис. б) может быть более динамически выносливым. Резина 2 при малых амплитудах напряжения может выдерживать большее число циклов до разрушения, чем более прочная резина 1, обладающая меньшим значением коэффициента

(кривые 2 на рис. б) может быть более динамически выносливым. Резина 2 при малых амплитудах напряжения может выдерживать большее число циклов до разрушения, чем более прочная резина 1, обладающая меньшим значением коэффициента  .

.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2581; Нарушение авторских прав?; Мы поможем в написании вашей работы!