КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оформление технологических планировок

|

|

|

|

Тема: Организация новых участков, расчёт из мощностей.

Организация производственных участков осуществляется при:

Ø вводе новых производственных мощностей;

Ø организации специализированных или замкнутых производств;

Ø освоении выпуска новых изделий в процессе подготовки производства.

Основой создания новых участков является создание необходимых условий труда, организации планово-предупредительного обслуживания рабочих мест.

В технико-экономическом обосновании и в техзадании должны быть представлены расчёты:

v необходимого количества оборудования;

v необходимой производственной и вспомогательной площадей;

v количество работающих и рабочих мест;

v планируемая мощность в единицах выпускаемых изделий;

v расхода энергоресурсов: электроэнергии, воды, тепла, воздуха;

v необходимое оборудование и средства техники безопасности и пожаротушения, оргоснастка: стеллажи, ёмкости, телефонная связь;

v уровня освещённости, категории пожароопасности;

v на необходимую систему вентиляции;

v на температурный режим в зимнее и летнее время;

v на наличие грузоподъёмных средств.

Указанные документы готовятся подразделением-заказчиком совместно с ОГТ, ОГМет, ОГМех, ОГЭ. После принятия решения на уровне главного инженера оформляется технологическая планировка в установленном порядке и утверждается генеральным директором. После этого оформляются планово-распорядительные документы: приказ, график оборудования производственного участка или целевые мероприятия.

После выполнения всех строительно-монтажных работ и работ по оборудованию участка, комиссия принимает его с оформлением акта. В комиссию во главе с главным инженером входят представители производственного цеха, УТК, ОГТ, ОГМех, ОГЭ, ОКС, ОТ и ТБ, ОГМетр, ОГМет.

|

|

|

Более подробно указанный порядок организации и оборудования нового производственного участка оговорён СТП-552-41-270-94.

В процессе проработки технического задания на производственный участок возникает масса вопросов, например: какое оборудование и сколько нужно закупить и установить? Как правильно его расставить, чтобы было удобно и безопасно? Сколько рабочих (производственных и вспомогательных) должно обслуживать этот участок?

Для ответа на эти вопросы производятся расчёты, исходя из трудоёмкости по видам работ: фрезерные, токарные, сверлильные, шлифовальные, слесарные, клёпальные, сборочные и т.д., а также из количества изделий, которые необходимо изготовить в течение года (т.е. годовой программы).

Рассмотрим пример расчёта необходимого количества оборудования для выполнения фрезерных работ.

Трудоёмкость фрезерных работ складывается из фрезерных работ, выполняемых на разных изделиях: изделия «209», «243», «294», изготовления запчастей, наземного и бортового оборудования для технического обслуживания в эксплуатации. Это выглядит так:

åT=T209+T243+T294+Tн.

Для получения расчётной трудоёмкости необходимо суммарную трудоёмкость разделить на коэффициент переработки норм. По состоянию на 2002 - 2003 гг. он составляет Кn=1,5

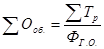

åTр= .

.

Годовой расчётный фонд времени работы оборудования (одной единицы) составляет:

Ф Г.О.=2030 часов.

Годовой расчётный фонд времени работы одного рабочего:

ФГ.Р.= 1773 часов.

Предварительное количество оборудования рассчитывается делением суммарной расчётной трудоёмкости на годовой фонд работы одного станка:

.

.

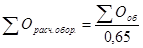

Планируем полную загрузку оборудования с коэффициентом загрузки Кз=0,65. Поэтому расчётное количество фрезерного оборудования:

|

|

|

.

.

Количество рабочих расчётный фонд рабочего времени (одного рабочего), т.е.:

.

.

Для примера дан расчёт производственной мощности цеха №1 на 2003 г. (см. приложение Ж).

Иногда бывает, что отдельное оборудование имеет очень низкий коэффициент загрузки, допустим - шлифовальные станки. В таких случаях в этот цех дают детали на шлифовальную операцию, как промежуточную из другого цеха. Если такой возможности нет, то оборудование всё равно остаётся в цехе, как технологический комплект, без которого нельзя изготовить детали с заданным качеством.

Приведённая методика является самой распространённой и простой, но могут быть и другие вариации.

Расчёты мощности участков и цехов приведены в СТП-552-41-235-86.

Технологическая планировка.

Исходя из технологии изготовления деталей на участке. А так же складывающихся технологических маршрутов движения деталей или заданной технологической последовательности, составляется техническое задание на планировку, которая должна увязывать и отражать размещение производственных, вспомогательных и складских помещений, производственного и вспомогательного оборудования, верстаков, стеллажей, пристаночных тумбочек для инструмента, вентиляционных систем, грузоподъёмных механизмов и транспортных устройств, а также административно-технических и санитарно-бытовых помещений.

Технологическая планировка является основанием для строительных, энергетических и санитарно-технических частей общего проекта участка.

Технологическая планировка должна обеспечивать:

· рациональное размещение оборудования с учётом многостаночного обслуживания (станки с ЧПУ) и возможности планово-предупредительного обслуживания рабочих мест;

· безопасные, гигиенические и эстетические условия труда и отдыха работающих;

· оптимальные условия противопожарной безопасности;

· увязку с соседними участками и цехами.

К ТЗ прикладывается пояснительная записка, которая прикладывается к планировке при её оформлении. В пояснительной записке даётся краткая характеристика производства, применяемого оборудования и материалов и т.д.

Порядок разработки, согласования, утверждения, регистрации и хранения планировок оговорён в СТП-552-41-260-91.

|

|

|

Кроме этого, в СТП в помощь технологам представлены условные графические обозначения оборудования, строительных конструкций, инвентаря, рабочих мест, проездов, а также приведены нормативы расстояний между станками.

Порядок заказа, получения, распределения,

монтажа и передачи оборудования

Заказ оборудования производится цехами через бюро мощностей и новой техники ОГТ.

Цех проводит заказ оборудования с обоснованием его в случаях:

§ организации нового участка при запуске нового изделия или модернизации;

§ взамен морально и физически изношенного оборудования;

§ в связи с реконструкцией по мероприятием;

§ в связи с увеличением программы.

По видам оборудования приобретается:

· металлорежущее;

· деревообрабатывающее;

· штамповочно-заготовительное;

· кузнечнопрессовое;

· литейное оборудование;

· электросварочное оборудование;

· лабораторное оборудование;

· контрольно-измерительная техника.

Заказ оборудования должен быть экономически обоснованным.

По мере поступления оборудования на завод, склад ОКСа сообщает об этом соответствующим службам (БМиНТОГТ), которые оформляют распоряжение о его распределении. Согласно распоряжению бухгалтерия относит затраты на закупку оборудования на цех-изготовитель.

В течение месяца обычное универсальное или специальное оборудование должно быть смонтировано и приведено в рабочее состояние. Акт о введении в строй станка представляется цехом в бухгалтерию. Если оборудование специализированное, крупное, то монтаж выполняется по графику. В нём принимают участие службы ОКС (фундамент), ОГМех, ОГЭ (чертежи на монтаж и подвод энергии), а так же цехи №17, №18, №19, ОГТ (технологическая планировка).

Всё физически изношенное оборудование подлежит списанию или передачи в народное хозяйство по остаточной стоимости.

Весь этот порядок с формами бланков изложен в стандарте предприятия СТП-552-41-226-2000.

Планово-предупредительное обслуживание рабочих мест

При организации нового участка необходимо предусмотреть планово-предупредительное обслуживание рабочих мест (ППОРМ). ППОРМ является одним из элементов научной организации труда и направлено на сокращение подготовительного времени и перевод его максимально в разряд непосредственного производства, т.е. «машинного».

|

|

|

Система ППОРМ предусматривает:

· своевременное обеспечение мастеров месячными планами;

· своевременную выдачу работнику сменного задания;

· комплектование деталей и ПКИ (для сборочных работ) или комплектование и доставку заготовок к рабочему месту;

· комплектование и доставку инструмента и оснастки на рабочее место;

· обеспечение технологической документацией;

· своевременное ознакомление мастера и рабочих со всеми изменениями ТП и чертежа.

Месячный план участка разрабатывается планово-диспетчерским бюро цеха и выдаётся мастеру 25-го числа текущего месяца на последующий.

Производственный мастер совместно с плановиком составляет сменные задания для каждого рабочего.

В соответствии со сменным заданием подготовитель организует доставку (вместе с транспортировщиком) заготовок на рабочее место. Это делается с опережением на одни сутки.

Подготовитель составляет по сменным заданиям перечень ТП (техпроцессов) и передаёт за сутки в архив цеха для комплектования. В день изготовления деталей, в начале смены получает ТП с чертежами. Эта документация в течение рабочего дня находится на столе у подготовителя или мастера. В конце смены подготовитель возвращает её в архив, вместе с новой заявкой на следующий день. Если этот участок сборочный, то комплектацию деталей для сборки узла, агрегата выполняет комплектовщик склада деталей.

Комплектацию инструмента по сменному заданию производит комплектовщик ИРК (инструментальной раздаточной кладовой). Комплектацию оснастки (приспособлений, шаблонов и т.д.) производит комплектовщик оснастки. Получение инструмента и оснастки, а так же доставку их на рабочее место производят сами рабочие-изготовители деталей. Комплектация инструмента и оснастки должна быть выполнена за 30 минут до начала смены.

Группа механика должна следить за состоянием технологического оборудования, и если необходим текущий ремонт, то механик цеха решает вопрос с мастером участка, в какое время его выполнить.

Наладку станков и автоматов наладчик выполняет заранее, изготавливает одну деталь и предъявляет за 30 минут до начала производственного цикла мастеру и БТК.

Ежедневный контроль за обеспечением рабочих мест предметами труда осуществляет начальник ПДБ. Ежедневный контроль за обеспечением ТД, инструментом и оснасткой осуществляет заместитель начальника цеха по подготовке производства.

За ежедневной наладкой оборудования следит и несёт ответственность производственный мастер.

За своевременным ознакомлением с текущими изменениями следит архивариус, а за организацию отвечает начальник техбюро.

Более подробно по ППОРМ в цехе можно ознакомиться по СТП-552-41-132-87.

Лекция №13

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2393; Нарушение авторских прав?; Мы поможем в написании вашей работы!