КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литейной формы. Требования к литейным формам. Очистка отливок

|

|

|

|

Литьё в песчаные формы. Элементы, необходимые для изготовления

Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют из всех видов литейных материалов разнообразные по сложности отливки любых размеров и массы. Отличительными особенностями этого вида литья являются малые теплопроводность и теплоёмкость песчаной формы, что позволяет получать отливки с малой толщиной стенки (2,5…5 мм).

Сущность литья в песчаные формы заключается в изготовлении отливок обычной заливкой расплавленного металла в разовую разъёмную и толстостенную форму, изготовленную из формовочной смеси на основе песка с помощью многократно используемых модельных комплектов, с последующими затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы и очисткой. Технологический процесс изготовления отливок состоит из ряда основных и вспомогательных операций, выполняемых в определённой последовательности (рис. 3.1). Из этих операций наиболее ответственными и трудоёмкими (60–75% общей трудоёмкости) являются операции изготовления литейной формы и её сборки. Процесс изготовления разовой литейной формы называется формовкой, которая может быть ручной, машинной и автоматической.

Рассмотрим элементы, необходимые для изготовления песчаной формы.

Формовочная смесь – это многокомпонентная смесь природных, а иногда и с добавкой искусственных, материалов, необходимая для непосредственного образования литейной формы. В рассматриваемом виде литья основой формовочной смеси являются кварцевый песок и глина или различные смолы, обладающие связующей способностью и термической стойкостью. В процессе изготовления литейной формы увлажнённую формовочную смесь для сохранения ею требуемой конфигурации уплотняют различными способами, например, сжатием (прессованием) или встряхиванием.

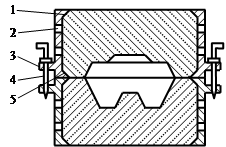

Литейная опока – это приспособление в виде жёсткой рамы (открытого ящика), служащее для удержания формовочной смеси в процессе изготовления литейной формы и её последующей транспортировки и заливки металлом (рис. 3.2). Для удержания формовочной смеси при подъёмах и переворотах опока имеет внутренние выступы 1, 5. Для облегчения просушки формы, а также выпуска газов в процессе заливки формы расплавленным металлом в стенках опоки сделаны отверстия 2. Форма изготовляется в таком числе опок, которое необходимо для беспрепятственного извлечения модели.

Песчаная форма обычно состоит из верхней и нижней полуформ, которые изготовляют по литейным моделям в опоках (рис. 3.1) и взаимно ориентируют с помощью центрирующих металлических штырей 4, вставляемых в сопряжённые отверстия приливов 3 у опок (рис. 3.2).

Литейная модель – это приспособление, с помощью которого в литейной форме получают полость с формой и размерами, соответствующими конфигурации получаемой отливки. Модели бывают неразъёмные, разъёмные, а также с отъёмными частями.

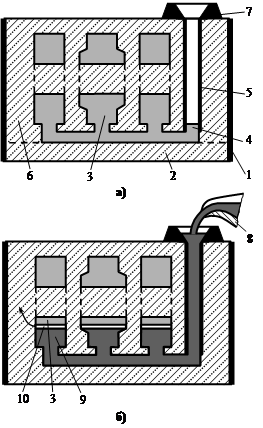

Рис. 3.1. Процесс получения отливки в песчаной форме:

а – отливка (втулка); б – разъёмная деревянная модель втулки; в – стержневой ящик; г – песчаный стержень; д – установка нижней половины модели в нижнюю опоку, расположенную на модельной плите; е – формовка нижней опоки; ж – переворот нижней опоки, установка верхней половины модели и моделей литника и выпора (чаша вверху литника условно не показана); з – формовка верхней опоки; и – снятие верхней полуформы и установка стержня в нижнюю полуформу; к – сборка формы; л – скрепление боковыми зажимами собранной под заливку формы; м – заливка в форму расплавленного металла; н – литник и выпор в литейной форме; о – литниковая система и выпор в готовой отливке

Рис. 3.1. Процесс получения отливки в песчаной форме:

а – отливка (втулка); б – разъёмная деревянная модель втулки; в – стержневой ящик; г – песчаный стержень; д – установка нижней половины модели в нижнюю опоку, расположенную на модельной плите; е – формовка нижней опоки; ж – переворот нижней опоки, установка верхней половины модели и моделей литника и выпора (чаша вверху литника условно не показана); з – формовка верхней опоки; и – снятие верхней полуформы и установка стержня в нижнюю полуформу; к – сборка формы; л – скрепление боковыми зажимами собранной под заливку формы; м – заливка в форму расплавленного металла; н – литник и выпор в литейной форме; о – литниковая система и выпор в готовой отливке

|

Рис. 3.2. Литейные опоки:

1 – верхний выступ; 2 – вентиляционное отверстие; 3 – прилив; 4 – центрирующий штырь; 5 – нижний выступ

Рис. 3.2. Литейные опоки:

1 – верхний выступ; 2 – вентиляционное отверстие; 3 – прилив; 4 – центрирующий штырь; 5 – нижний выступ

|

Поверхности разъёма как модели, так и формы должны обеспечивать свободное извлечение модели после формовки. Кроме того, для предотвращения разрушения формы при извлечении из неё модели в направлении извлечения выполняют формовочные уклоны 7, а в местах сопряжения различных поверхностей – скругления 6 (рис. 3.3). Понятно, что формовочные уклоны и скругления, первоначально выполненные на модели, переходят затем в форму литейной полости, полученной с помощью данной модели, а после – и в геометрию полученной в данной полости отливки. Поэтому скругления также нужны для более равномерного охлаждения отливки и предотвращения возникновения трещин и усадочных раковин в местах сопряжений различных поверхностей.

Рис. 3.3. Литейные стержни и особенности

конфигурации полости литейной формы:

1 – стержень для образования отверстия с внутренней полостью; 2 – стержень для образования участка наружной поверхности; 3 – верхний стержневой знак; 4 – нижний стержневой знак; 5 – вентиляционный канал; 6 – скругление; 7 – формовочный уклон

Рис. 3.3. Литейные стержни и особенности

конфигурации полости литейной формы:

1 – стержень для образования отверстия с внутренней полостью; 2 – стержень для образования участка наружной поверхности; 3 – верхний стержневой знак; 4 – нижний стержневой знак; 5 – вентиляционный канал; 6 – скругление; 7 – формовочный уклон

|

Литейные стержни – это устанавливаемые в формы отъёмные формообразующие элементы, необходимые для образования полостей или отверстий требуемой конфигурации, а также иных сложных контуров, в том числе и участков наружных поверхностей (рис. 3.3). Литейные стержни фиксируют с помощью выступов, входящих в соответствующие впадины в форме и называемых стержневыми знаками. Конфигурация и размеры стержневых знаков должны обеспечивать удобство установки и устойчивое крепление стержней в форме.

Рис. 3.4. Составной литейный стержень, образующий в отливке полость сложной формы: 1 – верхний стержень; 2 – нижний стержень |

Литейные стержни изготавливают с помощью стержневых ящиков (рис. 3.1- в), в которых производят формовку специальной стержневой смеси, основой которой является кварцевый песок с различным связующим (например, синтетической смолой или жидким стеклом). В процессе изготовления стержня внутри него металлической иглой обычно делают вентиляционный канал 5 (рис. 3.3), служащий для лучшего удаления газов, образующихся при контакте с расплавленным металлом в процессе литья. Стержни сложной формы могут состоять из двух и более частей (рис. 3.4), которые могут как предварительно склеиваться друг с другом, так и вставляться одна в другую в процессе сборки литейной формы. Если конструкция литой детали не позволяет надёжно устанавливать стержни в форме, то их приходится дополнительно фиксировать с помощью жеребеек, которые представляют собой небольшие стоечки с опорными торцами (рис. 3.5). В частности, применение жеребеек на рис. 3.5- а предотвращает возможное всплытие стержня под действием выталкивающей силы заливаемого металла. Ту же функцию выполняют и верхние жеребейки на рис. 3.5- б; нижние жеребейки не дают упасть или сместиться вниз консольно установленному горизонтальному стержню. Применение жеребеек увеличивает трудоёмкость литья из-за необходимости их изготовления и установки; после заливки жеребейки попадают в тело отливки, нарушая её герметичность и обуславливая возможность поломки режущего инструмента при механической обработке отливки в местах установки жеребеек, прочностные свойства которых обычно отличаются от свойств материала отливки (например, для чугунных отливок часто используют жеребейки из стали). Поэтому желательно, чтобы конструкция литой детали не требовала применения жеребеек.

Рис. 3.5. Фиксация стержня жеребейками 1: а – в вертикальном положении; б – в горизонтальном положении |

Литниковая система – это система каналов и резервуаров для подвода расплавленного металла в полость литейной формы, её заполнения и питания отливки при затвердевании. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержку шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу металла к твердеющей отливке. После окончания литья избыточный металл, заполняющий литниковую систему, застывает, сохраняя форму её каналов (рис. 3.1- о) и образуя отход, подлежащий отделению от самой отливки.

а)

Вид А

б)

Вид А (вариант)

в)

Рис. 3.6. Литниковая система на фронтальном виде а и виде сверху б, в: 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 – выпор; 6 – прибыль; 7 – коллектор |

Основными элементами литниковой системы (рис. 3.6) являются: 1 – литниковая чаша (воронка), которая предназначена для приёма струи расплава, вытекающей из разливочного ковша, и частичного задержания попадающего вместе с расплавом шлака; 2 – стояк – вертикальный или наклонный канал, передающий расплав из литниковой чаши внутрь литниковой системы; 3 – шлакоуловитель – горизонтальный канал, расположенный, как правило, в верхней полуформе и служащий для задержания шлака и передачи расплава из стояка к питателям; 4 – питатель – канал, подающий расплав непосредственно в полость литейной формы (питатель может быть как один, так и несколько, и они обычно располагаются в нижней полуформе); 5 – выпор – вертикальный канал для вывода газов из полости формы, сигнализации об окончании заливки, питания отливки расплавом при затвердевании; 6 – прибыль – резервуар с расплавленным металлом, обеспечивающий его непрерывный подвод к массивной части отливки, застывающей последней (при наличии нескольких массивных частей прибылей также может быть несколько); 7 – коллектор – распределительный горизонтальный канал, иногда выполняемый между шлакоуловителем и питателями для одновременного направления расплава к различным частям полости литейной формы.

Рис. 3.7. Принцип работы шлакоуловителя (соответствует сечению Б–Б на рис. 32-б):

1 – стояк; 2 – шлакоуловитель; 3 – питатели; 4 – шлак; 5 – расплавленный металл

Рис. 3.7. Принцип работы шлакоуловителя (соответствует сечению Б–Б на рис. 32-б):

1 – стояк; 2 – шлакоуловитель; 3 – питатели; 4 – шлак; 5 – расплавленный металл

|

Принцип работы шлакоуловителя (рис. 3.7) основан на том, что шлак имеет значительно меньшую плотность, чем расплавленный металл, в связи с чем, попав из стояка 1 в шлакоуловитель 2, он всплывает наверх и остаётся в верхней части шлакоуловителя, не имеющего соединения с полостью литейной формы, а в расположенные ниже питатели 3, выходящие непосредственно в полость формы, поступает лишь более тяжёлый расплавленный металл.

Литниковые системы бывают сужающимися и расширяющимися. Сужающаяся литниковая система используется при изготовлении чугунных отливок и имеет последовательное уменьшение площадей S поперечных сечений стояка 1 (рис. 3.7), шлакоуловителя 2 и питателей 3, т.е. S с > S ш > S п. Такая литниковая система обеспечивает быстрое заполнение расплавом всех каналов и лучшее улавливание шлака. Однако в полость литейной формы расплав поступает с высокой скоростью, что может приводить к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Расширяющаяся литниковая система используется при изготовлении стальных отливок, а также отливок из алюминиевых, магниевых, медных и других легкоокисляющихся сплавов, и характеризуется последовательным увеличением площадей поперечных сечений стояка 1, шлакоуловителя 2 и питателей 3, т.е. S с < S ш < S п. В такой литниковой системе скорость потока расплавленного металла снижается от стояка к питателям, в результате чего металл поступает в полость литейной формы спокойно, с меньшими разбрызгиванием, окислением и размытием стенок формы.

Модельная плита – это плита, которая формирует разъём литейной формы, и к которой перед началом формовки крепят опоку, модели отливки и элементов литниковой системы (рис. 3.1- д).

Модели, стрежневые ящики и модельные плиты образуют модельный комплект и для единичного и серийного производства изготавливаются деревянными, а для крупносерийного и массового производства – металлическими или пластмассовыми. Изготовление литейных форм с применением металлических приспособлений вместо деревянных обеспечивает бόльшую точность и более высокое качество поверхности отливок.

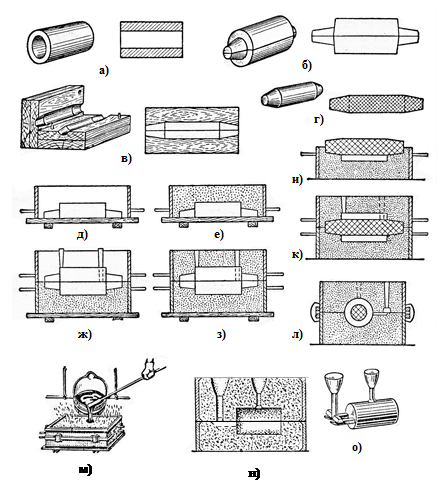

Рис. 3.8. Применение формы с газифицируемой моделью: 1 – опока; 2 – постель из формовочной смеси; 3 – газифицируемая модель отливки; 4 – центрирующий выступ модели; 5 – керамический стояк; 6 – верхняя часть формовочной смеси; 7 – керамическая литниковая чаша; 8 – разливочный ковш; 9 – расплавленный металл; 10 – газовая прослойка между расплавленным металлом и газифицируемой моделью | Для изготовления достаточно крупных (массой до 20 т) единичных отливок из чугуна, стали и цветных металлов вместо обычной формовки оказывается весьма эффективным применение формовки по газифицируемым моделям, изготовленным из пенополистирола. Формовка по газифицируемым моделям осуществляется следующим образом (рис. 3.8- а). Сначала в опоке 1 делается постель 2 из формовочной смеси, на которую устанавливают газифицируемую модель 3, которая покрыта противопригарным покрытием и точно повторяет конфигурацию отливки, что позволяет не изготавливать стержни для получения полостей, отверстий и выступающих частей отливки. На центрирующий выступ модели 4 надевается керамический стояк 5, после чего опока заполняется доверху формовочной смесью 6, и на стояк устанавливается керамическая литниковая чаша 7. Особенность данного вида формовки заключается в том, что газифицируемую модель из формы перед заливкой не извлекают (рис. 3.8- б), а расплавленный металл из ковша 8 через литниковую систему заливают непосредственно на модель. Под действием теплоты расплава 9 модель 3 газифицируется, и между ней и заливаемым металлом образуется газовая прослойка 10, которая непрерывно уходит в материал формы, освобождая очередные участки полости для заполнения жидким металлом. Для последовательной газификации модели расплавленный металл подводят снизу, не делая при этом открытых прибылей и выпоров во избежание выделения газов и сажи в атмосферу цеха. Для уменьшения количества са- |

жи одновременно с заливкой металла в форму подают углекислый газ СО2, который способствует окислению продуктов разложения модели и значительно снижает количество образующейся сажи.

По сравнению с обычной формовка по газифицируемым моделям имеет следующие преимущества: 1) становится возможным получение отливок сложной конфигурации без применения стержней; 2) значительно упрощается процесс изготовления литейной формы, а при использовании сухих формовочных смесей (сухого песка без глины) значительно снижается трудоёмкость не только формовки, но и выбивки формы после заливки; 3) благодаря неразъёмной форме и отсутствию операции извлечения модели отпадает необходимость выполнения формовочных уклонов, повышается точность отливки, исключаются заливы по плоскости разъёма, усложняющие очистку отливки.

В процессе любых видов литья происходят силовое, тепловое и химическое взаимодействия между отливкой и формой, обуславливающие определённые основные требования, согласно которым литейные формы должны обладать: 1) прочностью, т.е. способностью сохранять конфигурацию и размеры полости при изготовлении, транспортировке к месту заливки металлом и последующем затвердевании и охлаждении отливки; 2) огнеупорностью, т.е. способностью при высокой температуре не размягчаться, не расплавляться и не вступать в химическое взаимодействие с заливаемым металлом; 3) высокой газопроницаемостью, т.е. способностью беспрепятственно пропускать сквозь себя газы и пары влаги, образующиеся при заливке расплавленного металла; 4) податливостью, т.е. способностью сжиматься и не оказывать чрезмерного сопротивления усадке отливки.

После достаточного охлаждения отливки в литейной форме осуществляется её очистка, включающая перечисленные далее операции.

Сначала осуществляют выбивку отливки, производимую с разрушением формы на различных выбивных установках, например, вибрационных решётках. Выбивку стержней осуществляют вибрационно-пневматическими или гидравлическими устройствами, подающими струю воды под высоким давлением около 10 МПа (для сравнения: предел текучести свинца при комнатной температуре равен 20 МПа).

Затем выполняют обрубку отливки, т.е. удаление литников, выпоров, прибылей, а также возможных заливов по плоскости сопряжения полуформ. Для обрубки чугунных отливок используют молотки, кувалды и пневматические зубила (отбойные молотки). Обрубку стальных отливок выполняют с помощью газовой или плазменной резки, а также на обрезных прессах. Для обрубки отливок из алюминиевых, магниевых или медных сплавов используют ленточные и дисковые пилы.

После обрубки выполняют зачистку отливки, удаляя мелкие заливы, остатки литников, выпоров и прибылей с помощью переносных или стационарных шлифовальных кругов, пневматических зубил, а также путём газовой или плазменной обработки.

В завершение делают окончательную очистку отливки, удаляя остатки формовочной и стержневой смеси, а также дефектный пригоревший слой с её наружных и внутренних поверхностей. Для этого помещают отливку в галтовочный барабан (т.е. вращающийся барабан, наполненный абразивными материалами типа песка, наждака или корунда), а также используют гидропескоструйные или дробемётные установки (создающие ударное воздействие струёй металлической дроби), химическую или электрохимическую обработку.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4660; Нарушение авторских прав?; Мы поможем в написании вашей работы!