КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сопряженное шлифование

|

|

|

|

При сборке точных соединений в крупносерийном и массовом производстве применяется селиктивная сборка или подбор соответствующих пар с помощью КСА. В мелкосерийном производстве селективная сборка затрудняется из-за сравнительно небольшого числа изготавливаемых деталей. В этих условиях для получения нужной посадки используют сопряженное шлифование, когда размер обрабатываемой детали автоматически подгоняется к размеру уже обработанной парной детали так, чтобы получился требуемый зазор или натяг. Обычно вал изготавливается по окончательно обработанному отверстию, так как при наружном шлифовании легче достигается высокая точность обработки, чем при внутреннем.

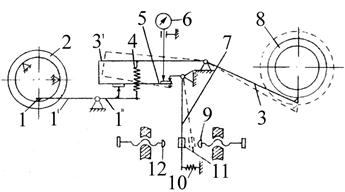

Наиболее просто задачу активного контроля сопряженной обработки деталей можно решить при помощи пневматических приборов (рис. 5.25).

В зависимости от изменения размера вала d изменяется зазор S 2 между измерительным рычагом 9 и соплом 8, а следовательно, и давление воздуха внутри сильфона 7. Контакт К связан с сильфонами 7 и 4 и перемещается в зависимости от разности давлений в них. В начале шлифования контакты К и 6 замкнуты. После съема основной части припуска контакты К и 6 размыкаются и станок автоматически переключается на режим чистового шлифования. По достижении валом заданного размера контакты К и 5 датчика 3 замыкаются и станок останавливается.

Настройка пробки 1 и скобы 10 осуществляется по эталонной втулке 2 и эталонному валу, разность диаметров которых равна требуемому зазору или натягу Д = D - d = const.

Для выполнения выше приведенного условия условия измерительная система прибора должна обеспечить, чтобы Р и1 - Р и2 = const. В стабилизированную пневматическую систему подается давление Р0.

При обработке вала его диаметр d зависит от диаметра D отверстия втулки 2. Если на пробке 1 устанавливается втулка с размером отверстия меньшим, чем у эталонной втулки, то зазор S 1 уменьшается и давление воздуха внутри сильфона 4 возрастает. Обработка вала считается законченной, когда контакты К и 5 замкнуты. Чтобы это произошло, нужно увеличить давление воздуха внутри сильфона 7 за счет уменьшения зазора S1, a для этого вал нужно шлифовать до меньшего размера.

Рис. 5.25. Схема устройства для сопряженного

шлифования с пневматическим датчиком

При установке на пробке 1 детали с отверстием большим, чем у эталонной втулки, контакты К и 5 по аналогии замкнутся на большем диаметре вала. По окончании обработки каждый вал транспортируют на сборку вместе с соответствующей ему втулкой.

В настоящее время имеется значительное количество конструкций измерительных устройств для сопряженного шлифования с электроконтактными, индуктивными, емкостными и пневматическими датчиками.

Рассмотрим схему электроконтактного устройства для сопряженного шлифования (рис. 5.26).

Рис. 5.26. Схема электроконтактного устройства

для сопряженного шлифования

Это устройство состоит из одноконтактного активного прибора 3, соприкасающегося с обрабатываемым кольцом 8, и трехконтактного стационарного прибора 1, на котором устанавливается готовое наружное кольцо 2. На рычаге 3' активного устройства шарнирно подвешивается суммирующий рычажок 5, на правый столик которого опирается измерительный шток миниметра 6 и наконечник контактного рычага 7. Стационарное устройство 1 состоит из двух неподвижных наконечников в виде шариков, на которые опирается желоб наружного кольца, и одного подвижного наконечника в виде шарика, сидящего на конце рычага 1'. Соприкосновение плеча 1" рычага стационарного устройства с левым столиком суммирующего рычага 5 происходит под воздействием пружины 4.

Устройство работает следующим образом.

1.На шарики устройства 1 устанавливается наружное кольцо 2 с уже обработанным желобом. При этом в зависимости от размера желоба рычаг 1'-1" устанавливается в некотором определенном положении.

2.Рычаг одноконтактного активного прибора 3 вводится в соприкосновение с необработанным еще желобом внутреннего кольца шарикоподшипника. При наличии припуска на обработку рычаг 3 отклоняется, а вместе с ним и правый столик суммирующего рычага 5 перемещается вниз. При этом контакт рычага 7 замыкает контакт 9 под действием пружины 10, шток миниметра опускается вниз.

|

| Рис. 5.27. Разделение отверстий на группы допусков Tt |

По мере обработки наконечник рычага 3 и правый столик рычага 5 поднимаются вверх. В момент окончания чернового шлифования контакт 11 рычага 7 отрывается от контакта 9, что вызывает переключение подачи с черновой на чистовую. В момент окончания чистового шлифования контакт 11 замыкает контакт 12 и происходит остановка станка. Положение контакта 12 настраивается таким образом, чтобы в момент окончания шлифования размер желоба внутреннего кольца был комплектным с размером желоба наружного кольца.

Недостаток рассмотренных выше приборов - это полный отказ от взаимозаменяемости деталей. Приборы активного контроля для группового сопряженного шлифования позволяют изготавливать сопряженные детали, отвечающие требованиям ограниченной взаимозаменяемости (рис. 5.27). Для этого изготавливается вся партия наиболее трудоемких деталей (отверстий), которая затем сортируется на группы. В каждой группе i появляется число деталей ni.

Величина допуска на группу Tt определяется по формуле

Tt=TD/N-TF,

где TD - допуск зазора; N -число групп сортировок; Т Р = 6 σ - рассеивание размеров изготавливаемой сопряженной детали (вала) с помощью активного контроля.

При изготовлении сопряженных деталей нужно обрабатывать для каждой группы отверстий требуемое число п валов (рис. 5.28).

Рис. 5.28. Изготовление валов с допуском Tf < Tt

для каждой группы отверстий

Для этого созданы специальные электронные приборы активного контроля, у которых имеются переключаемые пределы измерения, соответствующие числу сортировочных групп. Изготовление деталей требуемой группы обеспечивается путем настройки прибора (нажимом на одну из кнопок 1-7); тогда прибор управляет станком в соответствии с заданной группой. С помощью счетчиков п 1 - n 7, предварительно установленных на заданную для каждой группы величину ni, можно изготовить такое количество валов в каждой группе, которое соответствует числу уже изготовленных отверстий в каждой из групп. При этом не нужно производить счета обработанных деталей вручную, так как он осуществляется автоматически.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 947; Нарушение авторских прав?; Мы поможем в написании вашей работы!