КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аппаратура процессов выщелачивания

|

|

|

|

Кислотно-содовое выщелачивание

Поскольку кислотное выщелачивание обеспечивает высокую скорость процесса и большую степень извлечения урана, а карбонатное выщелачивание дает более высокую степень обогащения, то была сделана попытка объединить их, чтобы использовать достоинства обоих методов. Руда сначала вскрывалась серной кислотой с пиролюзитом при малой остаточной кислотности (3 - 5 г/л). При этом вскрываются первичные урановые минералы (настуран, уранинит).

Затем пульпа обрабатывалась раствором соды. Часть соды расходуется на нейтрализацию остаточной кислотности, при этом большая часть примесей переходит в осадок, а уран переходит в карбонатный комплекс и остается в растворе:

H2SO4 + Na2CO3 = Na2SO4 + H2O + CO2,

UO2SO4 + 3 Na2CO3 = Na4[UO2(CO3)3] + Na2SO4,

Fe2(SO4)3 + 3 Na2CO3 + 3 H2O = З Nа2SO4 + 2 Fe(OH)3 + 3 CO2,

A12(SO4)3 + 3 Na2CO3 + 3 H2O = 3 Na2SO4 + 2 Al(OH)3 + 3 CO2

Mg(Ca)SO4 + Na2CO3 = Mg(Ca)CO3 + Na2SO4.

В присутствии СO2 часть карбоната железа может перейти в раствор:

FeCO3 + Н2O + CO2 = Fe(HCО3)2,

ванадий и фосфор остаются в растворе:

(VO2)2SO4 + 2 Na2CO3 = 2 NaVO3 + Na2SO4 + 2 CO2,

2H3PO4 + 3 Na2CO3 = 2 Na3PO4 + 3H2O + 3 CO2.

После содовой обработки проводилось разделение твердой и жидкой фаз с отмывкой твердой фазы от уранового раствора.

Попытка механического объединения достоинств кислотного и карбонатного выщелачивания уменьшила эти достоинства. Выщелачивание при меньшей остаточной кислотности снизило скорость процесса, при этом степень обогащения была несколько меньше, чем при карбонатном выщелачивании. К тому же процесс многостадиен и требует большого расхода реагентов. По этим причинам комбинированный метод выщелачивания в промышленности не используется.

С точки зрения аппаратурного оформления выщелачивание осуществляется двумя методами: агитационным и перколяционным.

Более распространен агитационный метод, при котором проводится интенсивное перемешивание руды и выщелачивающих растворов механическими мешалками или воздухом. Аппараты с механическим перемешиванием чаще используют для вскрытия концентратов и отходов производства, так как они имеют сравнительно малый объем (до 75 м3). Эти аппараты представляют цилиндрические емкости с плоским, сферическим или коническим днищем. Диаметр аппарата, как правило, равен его высоте. Для устранения закручивания и появления воронки в центре аппарата укрепляется циркуляционная труба (дефлектор) диаметром d = (0,1-0,2) Han, на трубе могут быть расположены отверстия по винтовой линии для циркуляции пульпы и раствора. Пропеллерная мешалка располагается у нижней открытой части трубы.

При вращении мешалки чаще всего в дефлекторе образуется восходящий поток, а вблизи корпуса аппарата - нисходящий поток. Регулярно организованная циркуляция пульпы предотвращает оседание твердых частиц пульпы на днище аппарата. Предотвращения образования воронки можно добиться также установкой продольных ребер на корпусе.

При работе аппарата в каскаде ввод и вывод рудной пульпы осуществляются через боковые штуцеры в верхней части аппарата.

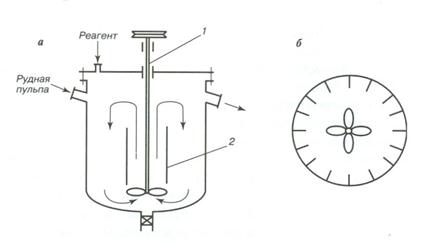

Агитатор с механическим перемешиванием:

1 – пропеллерная мешалка, 2 - дефлектор

При работе в периодическом режиме способ ввода и вывода пульпы может быть иным. Вывод пульпы осуществляется через патрубок, расположенный в нижней части аппарата. Аппараты с механическим перемешиванием стандартизованы по габаритным размерам, мощности электродвигателя и частоте вращения мешалки.

Для выщелачивания бедных руд, когда перерабатываются огромные массы рудного материала, чаще используются аппараты с пневматическим перемешиванием (пачуки) большого объема (до 600 и более кубометров). Они представляют цилиндры с коническим днищем (конусность 60 °С), высота аппарата в 2 - 3 раза больше диаметра. Чаще всего в центре пачука укрепляется циркулятор, диаметр которого в 5 - 10 раз меньше диаметра пачука. Нижний конец циркулятора должен быть расположен не далее 0,5 м от днища аппарата, верхний конец циркулятора находится немного ниже уровня зеркала пульпы.

Оба конца циркулятора должны иметь раструбы с загнутыми концами - это сокращает расход энергии на перемешивание.

Снизу в циркулятор подается сжатый воздух под давлением 200-300 кПа. Плотность образующейся в циркуляторе пульповоздушной смеси значительно меньше плотности пульпы в объеме аппарата, поэтому пульповоздушная смесь вытесняется вверх, в циркуляторе создается восходящий поток, а вдоль стенок аппарата - нисходящий поток. Регулярная циркуляция предотвращает оседание твердых частиц на днище аппарата. Воздух не только перемешивает пульпу, но и аэрирует ее, способствуя осуществлению в аппарате окислительных процессов.

Для вывода пульпы из аппарата пачуки иногда снабжают дополнительным эрлифтом. При отсутствии эрлифтного подъема для организации самотека пульпы каждый последующий аппарат каскада располагают на 0,1 - 0,2 м ниже предыдущего. Расход воздуха на перемешивание составляет 1,0 - 1,2 м3/ч на 1 м3 пульпы. Некоторые конструкции пачуков представлены на рисунке.

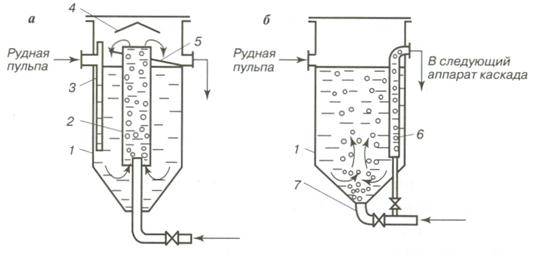

Схема аппаратов с пневматическим перемешиванием (типа пачуков) с циркулятором (а) и со свободным и транспортным эрлифтами (б):

1 – корпус, 2 – центральная циркуляционная труба, 3 – патрубок для подачи пульпы, 4 – отражатель, 5 – слив для пульпы, 6 – транспортный эрлифт, 7 – свободный эрлифт.

Расход энергии на перемешивание в пачуках несколько больше, чем в реакторах с механическим перемешиванием. Но пачуки предпочтительнее, так как они проще по конструкции, экономичнее в ремонте и обслуживании, могут применяться для вязких и грубых пульп, обеспечивают высокую производительность и аэрацию пульп.

Агитаторы могут работать как в периодическом, так и в непрерывном режиме.

При периодической работе время, необходимое для заполнения аппарата и его разгрузки, является непроизводительным.

Для аппарата вместимостью 10 - 12 м3 оно составляет примерно 1 ч, а при объеме 40-50 м3 - 2,5 ч. Непроизводительное время увеличивает суммарный объем аппаратов. Кроме того, при периодическом процессе требуется больше обслуживающего персонала, так как затрудняются механизация и автоматизация процесса.

Поэтому предпочитают непрерывное выщелачивание руды в каскадах аппаратов с прямоточным движением выщелачивающих растворов и твердых частиц руды. Если непрерывный процесс выщелачивания проводить в одном аппарате, когда в него поступает Q (м3/ч) пульпы, а через другой патрубок удаляется то же количество пульпы, то вследствие интенсивного перемешивания через разгрузочный патрубок может выводиться часть зерен руды, находившаяся в аппарате меньше времени τ (ч), необходимого для завершения вскрытия руды. Вероятность a преждевременного уноса частиц из аппарата объемом К можно определить по уравнению:

a=1-ехр(-Qτ/V).

С точки зрения наименьших капитальных вложений следует принимать V= Qτ, тогда a = 1 - е-1 = 0,63. Значит, 63 % рудного материала будет выведено из аппарата раньше технологического времени х. И хотя 37 % руды будет находиться в аппарате дольше τ, суммарно преждевременный унос снизит степень выщелачивания.

Если вместо одного аппарата объемом V установить n аппаратов объемом V/n, то среднее время пребывания пульпы в каждом из них составит τ/n, а вероятность преждевременного уноса твердых частиц из каждого аппарата:

a1 = a2 = a3 =….= an = 1-ехр[-(Qτ/n)/(V/n)] = 0,63

Так как частица, вышедшая из 1-го аппарата раньше τ/n, в последующих аппаратах может задержаться дольше τ/n, то с увеличением числа аппаратов степень выравнивания времени пребывания отдельных частиц в каскаде будет увеличиваться.

Для всего каскада вероятность преждевременного уноса твердых частиц будет равна произведению вероятностей преждевременного уноса для каждого аппарата:

aобщ = a1 × a2 × a3 ×….× an = 1-ехр[-(Qτ/n)/(V/n)]n.

При общем объеме аппаратов каскада V= Qτ имеем aобщ = 0,63n; при двух аппаратах в каскаде - aобщ = 0,63×0,63 = 0,4; при трех - 0,4×0,63 = 0,25; при четырех - 0,25×0,63 = 0,16; при пяти - 0,16 • 0,63 = 0,1; при десяти - 0,1 × 0,1 =0,01.

Количество аппаратов в каскаде должно быть таким, чтобы вероятность преждевременного уноса была меньше степени недовскрытия урана из руды. Если степень вскрытия составляет 98 %, то вероятность преждевременного уноса не должна превышать 2 %. Для обеспечения этого условия в каскаде должно быть не менее 9 пачуков.

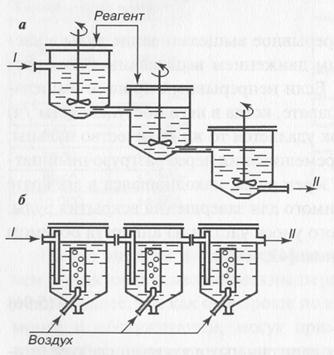

На рисунке изображены прямоточные каскады из трех агитаторов.

Каскады выщелачивания из трёх аппаратов с механическим перемешиванием (а) и из трёх пачуков (б):

I – подача пульпы, II – пульпа на разделение фаз.

В головной пачук каскада подают исходную рудную пульпу и выщелачивающий реагент, окислитель добавляют в середину каскада, чтобы не расходовать его на окисление водорода и сероводорода, в хвостовой аппарат каскада могут подаваться флокулянты, способствующие укрупнению агрегатов твердых частиц, что улучшает последующие процессы осаждения и фильтрации.

Каскад аппаратов непрерывного прямоточного выщелачивания легко автоматизируется. Скорость подачи рудной пульпы контролируется с помощью расходомеров и регулируется связанными с ними исполнительными механизмами. Подачу выщелачивающего раствора регулируют по значению рН среды. Если выщелачивание проводится в присутствии окислителя, то его расход контролируется по ОВП с помощью потенциометра и исполнительного механизма.

При выщелачивании в прямоточном каскаде концентрация выщелачивающих реагентов и движущая сила процесса от аппарата к аппарату уменьшаются. В то же время в конце процесса остаются наиболее трудновыщелачиваемые минералы. На выщелачивание последних 5 - 10 % извлекаемых компонентов расходуется половина от суммарного времени процесса. Частицы твердого материала на выходе из каскада содержат в своих порах продуктивный раствор извлекаемого компонента, поэтому для полного извлечения урана необходима тщательная промывка твердого остатка после разделения фаз.

Увеличения средней движущей силы процесса и улучшения отмывки твердой фазы и урана можно достичь при организации противоточного движения фаз в каскаде. В этом случае уменьшаются время выщелачивания и расход реагентов. Однако для осуществления такого процесса необходимо после каждого аппарата разделять твердую и жидкую фазы. Затраты на операции разделения фаз и их трудоемкость часто сводят на нет все преимущества противоточного каскада выщелачивания.

Принципиально можно проводить процесс выщелачивания во взвешенном слое. Здесь достигается интенсивное обтекание твердых частиц потоком раствора, что значительно снижает внешнедиффузионное торможение и способствует интенсификации процесса. Разработаны конструкции колонных аппаратов с переменным сечением по высоте колонны.

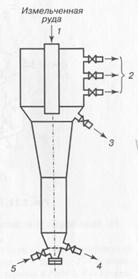

| Аппарат со взвешенным слоем: 1 и 5 – линии для подачи твёрдого материала и выщелачивающего раствора, 2–4 – линии вывода осветлённого раствора (2), илов (3) и песков (4) соответственно. |

Мелкораздробленный материал поступает в среднюю часть колонны, а выщелачивающий раствор - в нижнюю ее часть со скоростью, близкой к скорости перехода неподвижного слоя дисперсного материала во взвешенное состояние.

Рабочая скорость раствора подбирается так, чтобы в средней конической части колонны происходила классификация твердых частиц - крупные фракции осаждались вниз, а иловые фракции поднимались вверх.

Высоты конической и нижней цилиндрической частей колонны должны обеспечить время пребывания песковых фракций в колонне, достаточное для достижения заданной степени извлечения ценных компонентов. В верхней цилиндрической части колонны скорость раствора падает и захваченные раствором частицы твердой фазы осаждаются вниз. Осветленный раствор выводится из верхнего цилиндра, илы - между основной конической частью аппарата и верхним цилиндром, пески - внизу колонны. Такой аппарат предназначен для быстротекущих процессов. Организовать идеальный режим работы этой колонны трудно, и широкого распространения такие аппараты не получили.

Для перемешивания можно использовать пульсации. В пульсационном аппарате для выщелачивания пульсации создаются при подаче сжатого воздуха из ресивера в генератор импульсов. Пульсации воздуха передаются в пульсационную камеру, а из нее в пульсационное перемешивающее устройство.

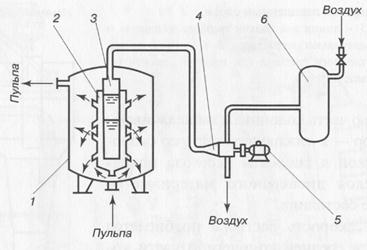

Пульсационный аппарат для выщелачивания:

1 – корпус, 2 – пульсационное перемешивающее устройство, 3 – пульсационная камера, 4 – генератор импульсов, 5 – электродвигатель, 6 – ресивер.

Для выщелачивания можно использовать также колонные пульсационные аппараты с тарельчатой насадкой КРИМЗ, которая создает упорядоченную гидродинамическую структуру потоков, интенсифицирует перемешивание и придает частицам сложную траекторию движения. В пульсационных колоннах могут быть реализованы прямоточное, противоточное и смешанное движения фаз. При выщелачивании предпочтительнее прямоточное и смешанное движения фаз.

Для организации противоточного движения фаз необходимо подавать выщелачивающий раствор в колонну с очень низкой скоростью для предотвращения уноса мелких частиц, что отрицательно влияет на производительность, или использовать колонны большого диаметра, в которых снижается эффективность пульсации.

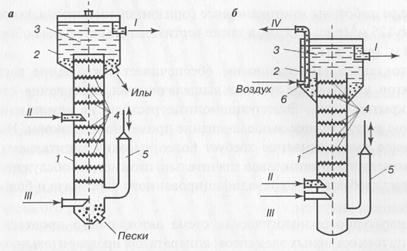

Пульсационные колонны для выщелачивания со смешанным и прямоточным движением фаз:

I – осветлённый раствор, II – исходная пульпа, III – выщелачивающий раствор, IV – пульпа после выщелачивания

1 – корпус, 2 – разделительная головка, 3 – отстойная зона, 4 – тарелки КРИМЗ, 5 – пульсационная камера.

В колонну со смешанным движением фаз (рис., а) исходную пульпу подают в среднюю часть. Снизу колонны подается выщелачивающий раствор с такой скоростью, чтобы крупные частицы осаждались вниз, а мелкие поднимались вверх. Таким образом, выщелачивание песков проводится в противотоке, илов - в прямотоке. Работа такой колонны аналогична работе аппарата с взвешенным слоем. Однако пульсации и насадка КРИМЗ позволяют проводить процесс с высокой эффективностью при изменении гранулометрического состава твердого материала в довольно широком диапазоне без существенного изменения скорости подачи раствора, что упрощает эксплуатацию и повышает надежность работы аппарата.

При прямоточном движении фаз (рис. б) исходную пульпу и выщелачивающий раствор подают в нижнюю часть колонны. Скорость подачи раствора должна быть достаточной для уноса даже самых крупных фракций твердой фазы. Высота колонны должна обеспечить требуемое время пребывания частиц мелкой фракции, которые движутся с большой скоростью. В верхней, отстойной зоне колонны происходит разделение твердой и жидкой фаз. Раствор выводится из колонны через сливной желоб, а твердая фаза отбирается эрлифтом из кольцевого пространства между корпусом колонны и отстойной «головкой».

Одним из важнейших методов интенсификации процессов выщелачивания является их проведение при повышенных температуре и давлении в герметичных аппаратах - автоклавах. Автоклавный процесс применяется для выщелачивания кислотоупорных руд, содержащих значительное количество четырехвалентного урана. Повышенное давление воздуха (кислорода) увеличивает растворимость кислорода в пульпе, что ускоряет окисление U(IV) до U(VI), соединения которого быстро и легко переходят в выщелачивающий раствор. Для проведения процессов наиболее часто используют горизонтальные 3 - 4-секционные автоклавы с механическим перемешиванием пульпы, работающие под повышенным давлением кислорода или воздуха. Для перемешивания используются пропеллерные или турбинные мешалки, которые одновременно играют роль диспергаторов кислорода в пульпе.

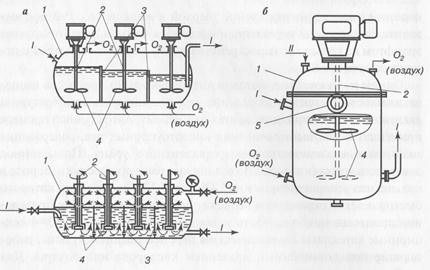

Нагрев пульпы осуществляют теплоносителем через стенку или электронагревателями, находящимися внутри автоклава. В нашей стране разработаны многокамерные горизонтальные автоклавы объемом до 125 м3 (рис. а), а также вертикальные автоклавы объемом до 100 м3 (рис. б).

Горизонтальные многосекционные (а) и вертикальный (б) автоклавы с механическим перемешиванием пульпы, работающие под повышенным давлением кислорода или воздуха:

I – пульпа, II – выщелачивающий реагент,

1 – корпус, 2 – валы мешалок, 3 – перегородки камер, 4 – пропеллерные мешалки, 5 – смотровое окно.

Автоклавное выщелачивание обеспечивает сокращение расхода реагентов, уменьшение времени выщелачивания, повышение степени вскрытия урана. Эксплуатационные расходы на автоклавное и обычное агитационное выщелачивание примерно одинаковы. Но автоклавное выщелачивание требует более высоких капитальных затрат, конструкция автоклавов значительно сложнее, их обслуживание и ремонт требуют высококвалифицированного персонала и больших затрат.

Аппаратурно-технологическая схема автоклавного процесса состоит из трех основных элементов: аппарата для предварительного нагрева пульпы, автоклава и аппарата (самоиспарителя) для сброса давления, первичного охлаждения пульпы и отбора вторичного пара, направляемого в аппарат предварительного нагрева пульпы.

Для карбонатного выщелачивания агитаторы можно изготовлять из малоуглеродистых сталей. Коррозия этих сталей резко усиливается при наличии в растворе сульфат-ионов, которые могут образовываться при автоклавной переработке сульфидных руд и особенно хлорид-ионов.

При сернокислотном выщелачивании углеродистые стали нестойки, их футеруют резиной, кислотоупорной плиткой и кислотоупорным кирпичом.

Кислотоупорные нержавеющие хромоникелевые стали можно использовать только в присутствии окислителей (HN03), пассивирующих их.

При выборе материалов необходимо учитывать и возможность эрозионного разрушения за счет абразивного действия высококремнистых песковых фракций. Конструкционные материалы быстро разрушаются под действием эрозии, особенно в месте подачи пульпы, под мешалкой и т. д. Поэтому иногда применяют местную защиту аппаратов от истирания. Такие материалы, как резина, кислотоупорный кирпич, полимеры, являются защитой и от коррозии, и от эрозии.

Перколяционное выщелачивание заключается в просачивании выщелачивающего раствора через неподвижный слой руды. Перколяции может подвергаться только классифицированный материал (6 - 10 мм) со сравнительно небольшим количеством частиц размером 2 - 3 мм. Материал не должен содержать иловых фракций (менее 0,07 мм), при большом их содержании они могут быть подвергнуты агломерации с добавлением вяжущих средств. Для перколяционного выщелачивания пригодно только крупнопористое сырье, все выщелачиваемые компоненты которого открыты доступу раствора. При выщелачивании материал не должен изменять своего строения и давать илы, которые резко снижают скорость просачивания раствора и равномерность выщелачивания материала. Скорость просачивания раствора через твердый материал составляет 0,05-0,40 м/ч; при значении ее ниже 0,02 м/ч перколяционное выщелачивание невыгодно из-за большой продолжительности процесса.

Перколяционное выщелачивание в крупнотоннажных производствах часто проводят в аппаратах (перколяторах) круглого или прямоугольного сечения, имеющих ложное днище с фильтротканью. Перколяторы выпускаются диаметром от 5 до 10 м и высотой 2,5 - 3,5 м, они вмещают 50-300 т руды. Изготовляют их из разнообразных материалов (дерево, листовой металл, бетон), футерованных кислотоупорной плиткой, резиной или пластмассами.

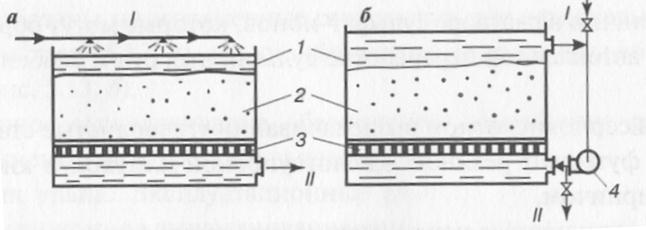

Аппараты (перколяторы) для перколяционного выщелачивания:

а – с движением раствора под действием силы тяжести (сверху вниз), б – с принудительной циркуляцией раствора (снизу вверх),

I – выщелачивающий раствор, II – раствор на дальнейшую переработку,

1 – корпус, 2 – выщелачиваемый материал, 3 – дренажное устройство, 4 – насос.

Высота слоя загружаемого материала - до 3 м. Загрузку ведут так, чтобы слой материала был равномерным по сечению аппарата, не содержал пустот и был максимально рыхлым. Для предотвращения заиливания фильтроткани на ложное днище сначала помещают подушку из крупных частиц материала. Выщелачивающий раствор подают непрерывно. Для более полного использования реагентов и повышения извлечения целевых компонентов в некоторых случаях создают принудительную циркуляцию раствора.

К достоинствам перколяции относятся: снижение затрат на измельчение, простота устройства оборудования, получение растворов, почти не содержащих твердых частиц, что облегчает трудоемкие и дорогостоящие операции разделения твердой и жидкой фаз. Одновременно следует отметить существенные недостатки данного процесса: периодичность процесса, трудность загрузки и выгрузки руды, малая скорость и большое время выщелачивания, измеряемое несколькими сутками. Главный недостаток перколяции - малая степень вскрытия, так как при размере зерен 2 - 10 мм в большинстве руд урановые минералы еще не раскрыты. Поэтому в чистом виде перколяция используется крайне редко. Гораздо чаще применяют такие разновидности перколяции, как кислотный замес, подземное выщелачивание (ПВ) и кучное выщелачивание (KB).

При кислотном замесе руду, измельченную до 5 - 6 мм, смешивают с концентрированной серной кислотой во вращающемся барабане в количестве 80 % от стехиометрии. Полученную смесь выдерживают в кучах на открытых площадках 16 - 24 ч, после чего укладывают на дренажное устройство слоем высотой 75 - 100 мм и орошают разбавленным раствором серной кислоты. Раствор собирают в специальные приемники и используют для орошения других участков слоя, организуя противоточное выщелачивание. Процесс выщелачивания урана из слоя длится примерно 8 ч.

Выщелачивание с кислотным замесом позволяет сократить затраты на измельчение руды, снизить избыток серной кислоты и получить более концентрированные по урану растворы, чем при выщелачивании в агитаторах. Следует отметить высокую трудоемкость данного метода.

Кучное выщелачивание является наиболее простым и дешевым способом извлечения урана из бедных и забалансовых руд, выданных на поверхность. Капитальные затраты при KB составляют 20 %, а эксплуатационные 40 % от затрат при извлечении урана традиционным горно-металлургическим способом.

Метод KB пригоден для руд с относительно высокой проницаемостью растворов по микро- и макротрещинам, плоскостям напластования и скола, где, как правило, осажены урановые минералы. Наиболее сложные условия для выщелачивания возникают, когда урановая минерализация тонко вкраплена во вмещающей породе. Такие руды подвергают предварительному дроблению и измельчению, причем мелочь иногда подвергается грануляции с добавкой небольших количеств вяжущих веществ. При формировании штабелей KB используют различные типы водонепроницаемых оснований:

- из уплотненной глины толщиной 0,12—0,45 м;

- асфальтовые 0,1-0,3 м;

- пластиковые с гравийным слоем для дренажа.

Площадки под KB готовят для одно- и многоразового использования. При многоразовом использовании применяют двухслойные асфальтовые покрытия толщиной от 50 до 100-150 мм с защитным слоем между ними (глины, полиэтилен). Конструктивно штабель KB представляет четырехугольную усеченную пирамиду с боковыми поверхностями, сформированными под углом естественного откоса отсыпаемой руды. Высота штабеля до 10 м, в штабель отсыпается несколько десятков или сотен тысяч тонн руды. По сторонам площадки KB сооружаются бордюры высотой 2 - 2,5 м из бетона (с толщиной стенок 0,5-0,8 м) или глины. Для стока растворов основание кюветы выполняют с уклоном 2-2,5°. В штабель закладывается система перфорированных труб для аэрации рудного материала сжатым воздухом.

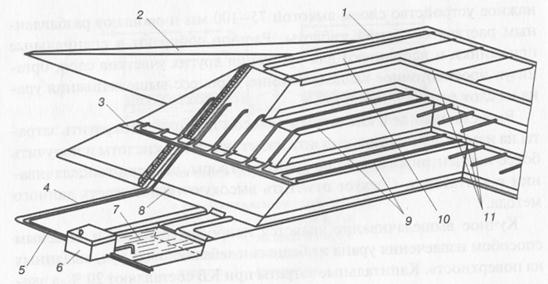

Кучное выщелачивание:

1 – штабель кучного выщелачивания, 2 – заезды на штабель, 3 – уступ штабеля, 4 – трубопровод рабочих растворов, 5 – трубопровод сжатого воздуха, 6 – насосная станция, 7 – зумпф, 8 – гидронепроницаемое основание, 9 – аэрационная система, 10 – оросительная система, 11 – слой мелкозернистого материала.

В зависимости от вещественного состава руды KB осуществляется по кислотной или карбонатной схеме. При кислотном выщелачивании для сокращения расхода серной кислоты иногда в штабель вносят некоторое количество сульфидов (пирита), медленно окисляемых воздухом до серной кислоты. Организуется оптимальная схема орошения рудной массы.

Растворы просачиваются сквозь штабель руды и стекают на гидроизолированное основание, откуда по дренажным трубопроводам самотеком поступают в отстойный прудок-накопитель. После осаждения механических взвесей растворы подаются на сорбционный передел, уран фиксируется на анионообменной смоле, а «маточник сорбции» доукрепляется выщелачивающим реагентом и возвращается на выщелачивание.

Скорость выщелачивания очень мала, но процесс длится несколько месяцев, что позволяет извлечь из бедной руды до 60-80 % урана.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 8289; Нарушение авторских прав?; Мы поможем в написании вашей работы!