КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Распределение и влияние температуры

При ручной дуговой сварке существенным является распределение температур по длине сварочного электрода и распределение температур в основном металле (изделии). Распределение температур в изделии может быть рассчитано, как правило, по схеме Рыкалина - подвижный точечный источник нагрева.

Характеризуется термическими циклами, температурными кривыми, изотермами.

В участке основного металла, прилегающем к шву, температура близка к температуре плавления. При удалении от шва температура интенсивно снижается, приближаясь к средней температуре свариваемого изделия.

Таким образом, в околошовной зоне металл подвергается своеобразной термообработке. Отсюда эта зона называется зоной термического влияния. Структура металла в зоне термического влияния изменяется в соответствии с термическим циклом нагрева и охлаждения, зависит от химического состава металла, предшествующей термической и механической обработки.

Рассмотрим, какие структурные превращения происходят в зоне термического влияния при сварке малоуглеродистых сталей (рис.2).

рис.2

В пределах шва металл был нагрет до расплавления, и поэтому после затвердения имеет в основном дендритную (литую) структуру.

Непосредственно к сварному шву прилегает участок неполного расплавления. На участке I (участок перегрева) металл был нагрет от 1370 до 1770° К (от 1100 до 1500° С), и поэтому имеет крупнозернистую структуру с игольчатыми включениями феррита. Это участок перегрева, а структуру металла в нем называется видманштедтовой.

Участок II (участок нормализации) характерен тем, что металл был нагрет до интервала от критической точки Ас3 до 1370° К (1100° С). В связи с тем, что охлаждение происходило на воздухе, металл в этом участке претерпел нормализацию и значит, отличается мелкозернистой структурой.

В участке III (участок неполной перекристаллизации) металл нагревается до интервала температур от критической точки Ac1, до Ас3 Нагрев до таких температур приводит к неполной перекристаллизации, а поэтому в пределах этого участка есть мелкие зерна перлита некрупные зерна феррита, т. е. структура характерна геометрической неоднородностью.

В пределах участка IV (участок рекристаллизации) металл нагревается до температур от 770° К (550° С) до критической точки Ас1 что приводит к рекристаллизации. В результате этого вытянутые зерна основного металла, если это был стальной прокат, приобретают глобулярную форму, а размеры зерен увеличиваются.

Участок V (участок синеломкости) - видимых изменений в структуре металла сварного шва не происходит. Отличается цветами побежалости.

Из рассмотренных участков особое внимание должно уделяться участку с видманштедтовой структурой. Он вследствие перегрева имеет крупное зерно и обладает понижен ной прочностью. Сварку следует выполнять так, чтобы участок перегрева был минимальный. Наиболее высокие механические свойства на участке нормализации, в пределах которого металл имеет однородную мелкозернистую структуру.

Если выполняется сварка среднеуглеродистых и некоторых низколегированных сталей (45, 40Х, ЗОХГСА и др.), в околошовной зоне возможно образование закалочных структур. Это называется подкалкой и приводит к повышению твердости, возникновению внутренних напряжений, а иногда к образованию трещин. В таких случаях сварку целесообразно выполнять с термическим циклом, характерным медленным нагревом и охлаждением металла.

При сварке аустенитных хромоникелевых сталей в околошовной зоне из твердого раствора могут выпадать комплексные карбиды хрома и железа. Это явление нежелательное, так как приводит к обеднению аустенита (твердого раствора) хромом и тем самым повышает склонность к межкристаллитной коррозии; поэтому сварка таких сталей выполняется на ре жимах, при которых обеспечивается минимальная длительность пребывания металла околошовной зоны в интервале высоких температур.

Нагрев электрода определяется двумя составляющими: нагрев проходящим током и нагрев сварочной дугой.

Влияние нагрева электрода теплом сварочной дуги имеет решающее значение с точки зрения обеспечения плавления электрода, но сточки зрения нагрева нерасплавившейся части, проявляется на расстоянии до 15 мм от торца электрода (что очень важно с точки зрения транспорта компонентов электродного покрытия в сварочную дугу)

Нагрев стержня электрода проходящим током тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500—600° С (при содержании в покрытии органических веществ - не выше 250° С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это - один из недостатков ручной дуговой сварки покрытыми электродами.

Основные режимы сварки для электродов различных диаметров приведены в таблице 1.

Таблица 1

Классификация сварных соединений и швов

Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

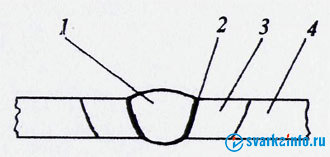

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

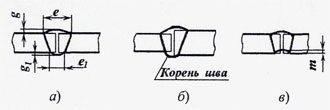

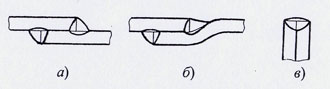

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

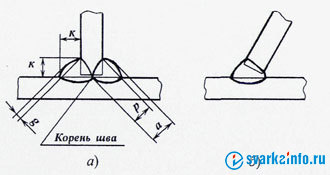

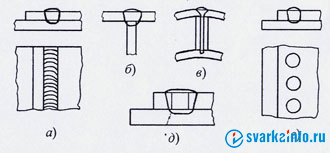

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е - расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке. Толщина углового шва а - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва - р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

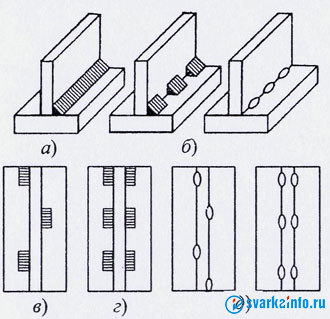

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

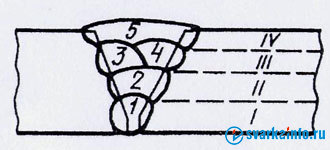

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

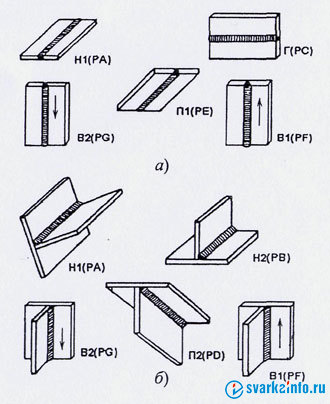

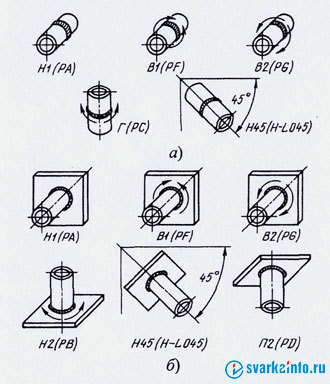

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов: HI - нижнее; Н2 - нижнее тавровых соединений; B1 - вертикальное (сварка низу вверх); B2 - вертикальное (сварка сверху вниз); Г - горизонтальное; П1 - потолочное; П2 - потолочное тавровых соединений

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб:HI - нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 - нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на подъем"; В2 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота "на спуск"; Г - горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 - переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 - потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Классификация источников питания для сварки.

Основными элементами любой сварочной установки являются: источник сварочного напряжения или источник питания (далее - ИП); исполнительный механизм; соединительные элементы (шланги, кабели); вспомогательные элементы (баллоны, приспособления, оснастка и т.д.). В зависимости от выбранного вида сварки различают следующие виды сварочного оборудования:

Для ручной дуговой сварки штучными плавящимися электродами с покрытием (метод ММА):

- трансформаторы (предназначены для сварки на переменном токе);

- выпрямители (предназначены для сварки на постоянном токе);

|

Дата добавления: 2014-01-07; Просмотров: 4221; Нарушение авторских прав?; Мы поможем в написании вашей работы!