КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные типы подшипников качения, их характеристика. Материалы, применяемые для изготовления подшипников

|

|

|

|

Подшипники качения. Общие сведения, классификация, условные обозначения, применение

Применение подшипников качения позволило заменить трение скольжения трением качения.

Достоинства:

1) меньшие моменты сил трения и теплообразования;

2) меньшие пусковые моменты;

3) меньшие требования к уходу;

4) меньший расход смазочных материалов;

5) большая несущая способность на единицу ширины подшипника;

6) отсутствие в необходимости цветных металлов;

7) меньшие требования к термообработке и материалу валов;

8) высокая степень стандартизации;

9) взаимозаменяемость;

10)централизованное изготовление подшипников.

Недостатки:

1) меньшая долговечность при больших угловых скоростях и больших нагрузках;

2) ограниченная способность воспринимать ударные и динамические нагрузки;

3) большие габариты по диаметру, особенно при больших нагрузках;

4) ограниченный срок службы при большом его рассеивании;

5) высокая стоимость при мелкосерийном производстве уникальных подшипников;

6) меньшая способность демпфировать колебания, чем у подшипников скольжения.

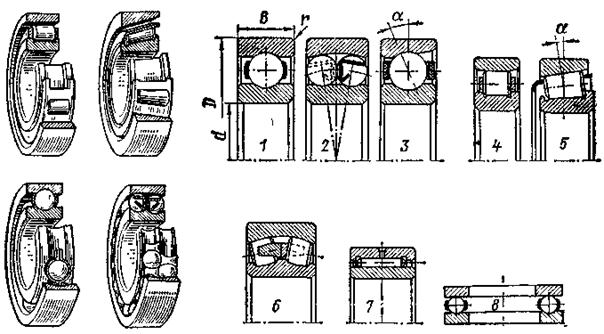

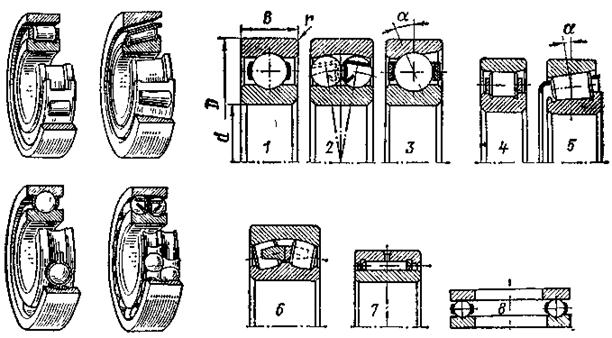

По форме тел качения они разделяются на шариковые и роликовые, по направлению воспринимаемой нагрузки – а радиальные, упорные, радиально – упорные и упорно – радиальные; по основным конструктивным признакам подшипники делятся на самоустанавливающиеся и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца; одинарные или двойные; сдвоенные, строенные, счетверенные и т. д.

По нагрузочной способности (или по габаритам) подшипники разделяют на семь серий диаметров и ширин: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую.

По классам точности: 0(нормального класса), 6(повышенного), 5(высокого), 4(особо высокого) и 2(сверхвысокого).

Дополнительные условные обозначения подшипника. Дополнительные буквенные и цифровые обозначения, проставляемые слева и справа от основного условного обозначения, характеризуют специальные условия изготовления данного подшипника.

Дополнительные обозначения слева от основного характеризуют класс точности, радиальные зазоры или осевую игру подшипника.

Классы точности подшипников обозначают цифрами 0; 6; 5; 4 и 2, проставляемыми слева от условного обозначения подшипника

5- 2210 – подшипник роликовый радиальный однорядный с короткими цилиндрическими роликами (2210) класса точности 5.

Величина радиального зазора и осевой игры подшипников обозначается номером соответствующего дополнительного ряда и указывается перед классом точности, подшипника.

Подшипникам с радиальным зазором по основному ряду или с осевой игрой по нормальному ряду дополнительные условные обозначения не присваиваются.

Подшипники класса точности 0 с радиальным зазором или осевой игрой по дополнительным рядам имеют цифру 0 перед основным обозначением подшипника.

Подшипникам класса точности 0 о радиальным зазором по основному ряду или с осевой игрой по нормальному ряду дополнительные условные обозначения не присваиваются.

Пример:

2—6—307 — подшипник шариковый радиальный однорядный (307) класса точности 6 с радиальным зазором по ряду 2.

Подшипники с малыми зазорами и специальными допускаемыми отклонениями размеров посадочных поверхностей обозначаются буквами НТ.

Пример: НТ1209

Подшипники специального применения с малыми зазорами и ужесточенными допусками на габаритные размеры обозначаются буквами НУ.

Пример: НУ309.

Дополнительные обозначения справа от основного обозначения характеризуют изменение металла или конструкции деталей и специальные технические требования, предъявляемые к подшипникам. Цифры 1, 2, 3 и т. д. справа от дополнительных знаков Б, Г, Д, Е, К, Л, Р, У, X, Ш, Э, Ю и Я обозначают каждое последующее исполнение с каким-то отличием от предыдущего

Примеры:

2ЮЛ — подшипник шариковый радиальный однорядный (210), класса точности 0 с сепаратором из латуни.

210Л2 — то же, но с какими-то отличиями по сравнению с двумя предыдущими исполнениями 210Л и 210Л1

Не маркируются упорные шариковые подшипники о d£10 мм и кольца подшипников этого типа класса точности 4 и 2.

По форме тел качения они разделяются на шариковые и роликовые, по направлению воспринимаемой нагрузки – а радиальные, упорные, радиально – упорные и упорно – радиальные; по основным конструктивным признакам подшипники делятся на самоустанавливающиеся и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца; одинарные или двойные; сдвоенные, строенные, счетверенные и т. д.

Радиальные шариковые подшипники – наиболее простые и дешевые. Они допускают небольшие перекосы вала и могут воспринимать осевые нагрузки.

Радиальные роликовые подшипники допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается.

Самоустанавливающиеся шариковые 2 и роликовые 6 подшипники применяют в тех случаях, когда допускают значительный перекос вала(до 2…30). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников 7 позволяет уменьшить габариты(диаметр) при значительных нагрузках. Упорный подшипник 8 воспринимает только осевые нагрузки и плохо работает при перекосе оси.

Материалы

Основные материалы – высокоуглеродистые подшипниковые стали: ШХ5, ШХ9, ШХ15, ШХ15СГ.

Для колец применяют в основном ШХ15, для колец больших габаритов – ШХ15СГ. Мелкие тела качения изготовляют из ШХ6, ШХ9, крупные – ШХ15СГ.

Применяют также малоуглеродистые легированные стали:

18ХГТ, 18ХНВА и другие. Твердость колец тел качения HRC 60…66.

Для работы при температурах до 4000С применяют быстрорежущие стали, до 7000С – минеролометаллокерамику. Для работы в агрессивных средах – нержавеющие стали типа Х18.

При требовании немагнитности – бериллевые бронзы.

Сепараторы массовых подшипников(штампованные) изготавливают из малоуглеродистой мягкой стали.

В условиях ударных нагрузок и при высоких требованиях к бесшумности применяют тела качения из пластмасс. Это позволяет кольца выполнять из легких сплавов.

В последнее время широкое внедрение пластмасс – для производства сепараторов Применяют при высоких скоростях сепараторы из латуни, бронзы, дюралюминия, магниевого чугуна, металлокерамики, текстолита, пластифицированной древесины и полиамида(нейлона).

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 920; Нарушение авторских прав?; Мы поможем в написании вашей работы!