КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 2. Автоматизація типових неперервних технологічних процесів

|

|

|

|

Види схем регулювання механічних процесів. Схеми автоматизації перемі-щення потоку твердих продуктів в потоково-транспортних системах (ПТС). Схеми регулювання температури, тиску та рівня. Схеми автоматизації по-току рідинних продуктів у проміжних збірниках. Види схем регулювання про-цесів масообміну та хімічної взаємодії. Схеми регулювання концентрації, рН та їнших показників якості.

Типізація об'єктів автоматизації і відповідних систем – ефективне знаря-ддя в прискоренні розробки систем автоматизації (СА) технологічних процесів. Об'єкти автоматизації класифікують за рядом ознак, але для типізації СА най-більш важливим є характер технологічного процесу та конструктивні особли-вості апарата чи машини, де цей процес проходить. Виділяють такі класи типо-вих технологічних процесів: механічні, гідромеханічні, теплові, масообмінні, хімічної взаємодії та мікробіологічні. При автоматизації таких об'єктів виникає задача автоматичного регулювання однієї чи кількох технологічних величин: температури, тиску, витра-ти, рівня, складу та концентрації і т.і.

Тільки в найбільш простих об'єктах, що відносять до типових, проходять технологічні процеси одного класу. Перебіг технологічного процесу в богатьох технологічних установках та агрегатах харчових виробництв характеризується, як правило, кількома типовими процесами. Так, наприклад, в дифузійній уста-новці цукрового виробництва одночасно відбуваються масообмінні та теплові процеси. Приготування опари в хлібопекарському виробництві реалізується з допомогою механічних та мікробіологічних процесів. Однак розробка СА для таких об'єктів значно спрощується при використанні СА відповідних типових технологічних процесів.

Автоматизація об'єктів з механічними процесами. До таких об'єктів відно-сяться транспортери, елеватори, норії, шнеки, гідро- та пневмотрансорт (переміще-ння твердих матеріалів); дробарки. млини, різки (здрібнення твердих матеріалів); сита, грохоти, сепаратори, класифікатори (сортування матеріалів); преса, машини для брикетування (пресування); бункери, дозатори, змішувачі, живильники накопичення та змішування твердих матеріалів).

Більшість цих машин і апаратів, за винятком деяких пресів, машин для брикетування та дозаторів, відноситься до об'єктів неперервної дії. При їх авто-матизації, як правило, виникає задача регулювання їх продуктивності, а іноді сигналізації та регулювання рівня.

Зупинимось більш докладно на автоматизації п е р е м і щ е н н я т в е р д и х м а т е р і а л і в – задачі, яка виникає, насамперед, при виробніцтві цукру, борошна та хліба і пов'язана з застосуванням потоково-транспортних систем (ПТС), що являють собою комплекс машин та механізмів для транспортування та переробки твердих матеріалів в єдиному технологічному потоці. ПТС з тра-нспортерами, еле-ваторами, норіями та шнеками забезпечують переміщення твердих матеріалів за рахунок роботи їх електроприводів, тому автоматизація таких систем зводиться до розробки схем управління електроприводами. Таку схему управління складають не для всієї ПТС, яка може мати декілька деся-тків механізмів, а для тракту чи дільниці ПТС. Дільниця є частина ПТС, що об-межена місткістями і призначена для виконання окремого технологічного про-цесу. Тракт – це частина дільниці, причому його механізми можуть бути вклю-чені незалежно від інших механізмів дільниці, тобто схема управління трак-том може функціонувати автономно.

Управління ПТС для запобігання завалів твердих матеріалів на транспор-туючих механізмах повинно забезпечити послідовність пуску механізмів у нап-рямку, зворотньому потоку матеріалів, та автоматичну зупинку всіх механізмів, що передують за потоком тому механізму, що аварійно зупинився. Через це нумерацію двигунів тракта чи дільниці ПТС починають з першого по запуску двигуна, який знаходиться в кінці тракта або дільниці. При управлінні ПТС мо-же бути використанний один з таких режимів:

місцевий – управління механізмами з місця їх установки при відсутності блокування з іншими механізмами;

місцевий сблокований – пуск механізму місцевий, а послідовність пуску інших механізмів та їх зупинка через блокувальні зв'язки;

автоматизований або диспетчерський автоматизованій (ДАУ) – єдина ручна операція – це пуск першого (головного) механізму, всі інші операції виконуються автоматично.

Для вибору режима упраління в схемах управління ПТС використовують перемикач вибору режима (ПВР), який в простих ПТС є загальним, а в скла-дних ПТС – індивідуальним, тобто кожний механізм має власний ПВР.

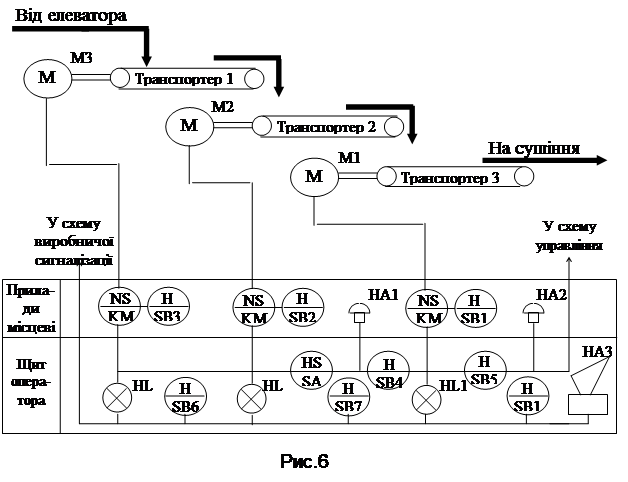

На рис.6 наведена схема автоматизації найпростішої дільниці ПТС, що складається з трьох траспортерів з двигунами М1 – М2 – М3, які запускаються та зупиняються з допомогою магнітних пускачів КМ1 – КМ2 – КМ3. Схема управління цїєю дільницею має загальний ПВР і працює за таким алгоритмом.

При виборі перемикачем ПВР (на рисунку – SA) режиму ДАУ і натисканні на кнопку SB4 вмикається передпускова сигналізація HA1 i HA2, встановлена біля механізмів. Після закінчення необхідної витримки часу відбувається пос-лідовний запуск двигунів М1 – М2 – М3 з включенням відповідних сигнальних ламп HL1 – HL2 – HL3. Після запуску останнього двигуна М3 передпускова сигналізація вимикається, а сигнальні лампи всіх двигунів крім останнього можуть бути відключені кнопкою SB6. У разі аварійної зупинки одного з двигунів, наприклад М2, автоматично зупиняються всі наступні за запуском двигуни, причому зупинка останнього (у даному випадку М3) вмикає звуковий сигнал HA3 і всі лампи механізмів, що залишились у роботі (у даному випадку двигун М1 і лампа HL1), а лампи двигунів, що зупинилися (HL2 і HL3), будуть погашені. Звуковий сигнал НА3 можна відключити кнопкою SB7. Дільниця зупиняється натисканням на кнопку SB5, а лампи працюючих двигунів у безаварійному режимі можуть бути включені кнопкою SB8.

|

При виборі перемикачем SA місцевого сблокованного режиму всі двигуни запускають та зупиняють кнопками, встановленими біля механізмів SB1 – SB2 – SB3. Однак запустити всі двигуни крім першого можна тільки при умові, що вже працює попередній за запуском двигун. Крім того аварійна зупинка будь-якого двигуна приводить до вимикання всіх послідовних за запуском двигунів. Звукова сигналі-зація в цьому режимі не працює, а світова працює як в режимі ДАУ. При місцевому режимі, обраному перемикачем SA, двигуни автономно запускаються та зупиняю-ться кнопками SB1 – SB2 – SB3, а сигналізація працює так, як і у попередньому випадку.

Автоматизація об'єктів з гідромеханічними процесами. До таких об'є-ктів відносяться трубопроводи з насосами чи компресорами (транспортування рідини чи газів); відстійники, центрифуги, фільтри (розділення рідинних не-однорідних систем); мішалки, барботери (перемішування рідини); колетори, місткості (накопичення та зберігання рідин та газів).

Як і у попередньому випадку більшість цих машин та апаратів віднося-ться до об'єктів неперервної дії. Виняток складають деякі апарати та машини для розділення неоднорідних рідинних систем. Основною величиною, що ха-рактеризує якість розділення таких систем на фракції, є мутність або склад од-нієї із фракцій. Відсутність приладів для виміру таких величин веде до вико-ристання незамкнених систем програмного управління або до регулювання за непрямими показниками.

Задачею регулювання роботи насосів та компресорів, найчастіше є стабі-лізація їх продуктивності, тобто витрати відповідних речовин, що подаються ними на виробництво, а при необхідності зміни витрати стабілізується тиск у виходній магістралі цього обладненняня. В апаратах для перемішування рідин і накопичення рідин та газів, як правило, стабілізується рівень рідини або тіск газу, але в мішалках та барботерах можлива також стабілізація витрати або ко-нцентрації.

Зупинимось більш докладно на автоматизації т р а н с п о р т у в а н н я р і д и н и – задачі, яка виникає в більшості харчових виробництв, де викори-стовують рідинні технологічні потоки. Однією з основних вимог до таких тех-нологічних потоків є узгодження за продуктивністю суміжних дільниць виро-бництва і таким чином усунення або суттєве зменшення збурень за наван-таженням, що є основними для більшості ТОУ. Для задоволення цієї вимоги в найпростішому випадку використовують системи автоматизації виробничого потоку (АВП) або системи продольної стабілізації потоку.

Технологічне забезпечення такої системи пов'язане з наявністю каскада бу-ферних збірників, які розташовують на вході та виході кожної технологічної дільниці. За рахунок запасів або вільних просторів цих збірників демпфіру-ється коливання технологічного потоку. Так наприклад, якщо надходження рідини в один із збірників ступенево зменшилось, то за рахунок запасів, аку-мульованих в збірнику, зміна витоку рідини з нього буде розтягнута у часі і збурення на слідуючу за потоком дільницю буде менш важким.

Система АВП створюється як система стабілізації витрати чи як система усереднюючого регулювання рівня (УРР) в каскаді збірників. Системи ста-білізації витрати сприяють повній локалізації збурень потоку в межах окремої технологічної дільниці. Однак їх складність і відносно велика вартість із-за необхідності вимірювати витрату, як правило, неоднорідного середовища та мати захист від аварійної ситуації переповнення або випорожнення збірників, обмежують можливості застосування таких систем. Більш поширеними є сис-теми УРР.

Усереднююче регулювання рівня відрізняється від точного тим, що ста-тична похибка першого значно більша і повинна дорівнювати можливій зміні рівня за висотою буферного збірника, тому при усереднюючому регулюванні рівня фактично регулюється витрата. Точне же регулювання рівня застосо-вують в апаратах, які повинні працювати при стабільних значеннях рівня ріди-ни в них.

Побудова систем УРР залежить, насамперед, від того чи має каскад бу-ферних збірників детектуючі властивості в поширенні збурень, тобто коли збу-рення поширюються тільки за ходом технологічного процесу. В цьому випа-дку система УРР складається з П-регуляторів рівня буферних збірників, які діють на виток рідини із збірника. Значення коефіцієнта передачі П-регуля-тора вибирають таким, щоб збірник був повним при максимальній витраті і майже порожнім при – мінімальнтй.

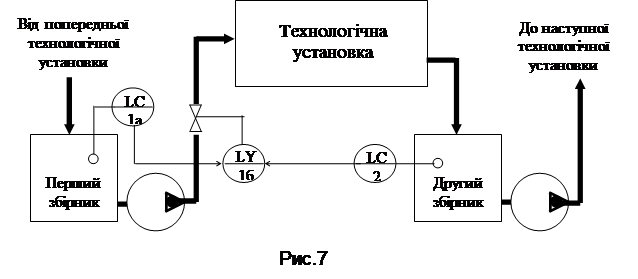

При недектуючих властивостях каскаду, тобто коли збурення поширю-ються як по ходу технологічного потоку, так і проти його хода, застосовують зв'язане регулювання рівня в двух суміжних збірниках. Найбільш поширеною в цьому випадку є система УРР з використанням пристрою селектування сиг-налу, схема якої на-ведена на рис.7. Пристрій для селектування LY пропускає на ВМ з РО, що знаходяться між збірниками, найбільший з вихідних сигналів двох регуляторів рівня LC, причому на виході регулятора 1-го збірника сигнал є пропорційним заповненій частині збірника, а на виході регулятора 2-го збір-ника – порожній частині збірника.

|

Автоматизація об'єктів з тепловими процесами. До таких об'єктів від-носяться теплообмінники (нагрівання та охолодження); випарні апарати (випаровування); конденсатори (конденсація); компресійні холодильні маши-ни (охолодження). Теплові об'єкти, як правило, є об'єктами неперервної дії.

Основною регульованою величиною цих об'єктів є температура, а в рі-динних теплообмінниках змішування та випарних апаратах регулюється ще і рівень, причому випарні апарати можуть бути також об'єктами регулювання тисків гріючої і вторинної пари та концентрації розчину на виході з апарату.

В холодильних компресійних машинах крім температури регулюється за-повнення випарника, тиск конденсації та витрата води на конденсатор. Крім того, система автоматизації цих об'єктів повинна мати сигналізацію та авто-матичний захист від перевищення тіску нагнітання, пониження тиску у випа-рнику, перегріву системи змащення, замерзання води чи розсолу та т.і.

Розглянемо більш докладно системи автоматизації т е п л о о б м і н н и - к і в. Найбільш поширеним та відносно простим тепловим об'єктом є поверх-невий кожухотрубчастий теплообмінник, в який подають продукт, що нагрі-вається або охолоджується, та теплоносій. Мета управління цим об'єктом – це стабілізація температури продукта на виході теплообмінника. Основним збу-ренням тут є витрата продукту, а регулюючою дією – витрата або параметри теплоносія.

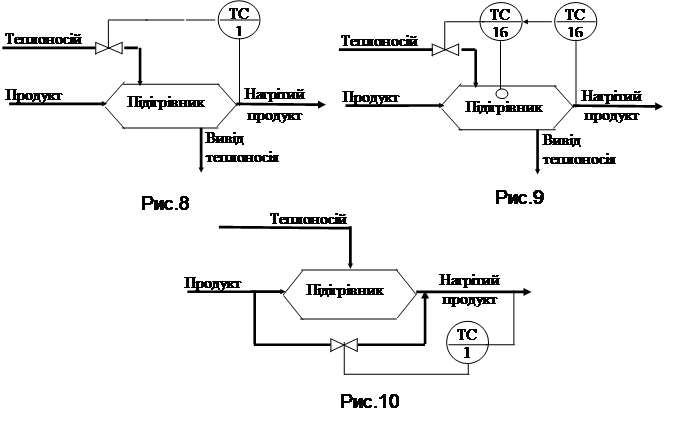

На рис.8 наведена найпростіша одноконтурна схема регулювання темпе-ратури, але при таких каналах вхідних дій об'єкт має несприятлеві динамічні властивості, тому що інерційність каналу регулюючої дії перевищує інерцій-ність каналу осноного збурення. Для покращення якості регулювання в цьому випадку застосовують алгоритмічні або технологічні способи. До перших від-носиться каскадно-зв'язане регулювання з використанням як проміжної змінної витрати чи параметра теплоносія або температури (тиску) в ємкості теплоно-сія теплобмінника (рис.9). До других – регулююча дія зміною витрати продукту на обводному трубопроводі при постійній витриті теплоносія (рис.10).

Автоматизація об'єктів з процесами масообміну. До таких об'єктів від-носяться екстрактори та дифузійні апарати (екстракція); абсорбери та адсор-бери (сорбція); сушарки (сушіння); вакуум-апарати та кристалізатори (криста-лізація); ректифікаційні апарати (перегонка). За винятком деяких криста-лізаторів та дифузійних апаратів, ці об'єкти є об'єктами неперервної дії, але процеси масообміну в них завжди супроводжуються гідродинамічними та теп-ловими процесами, що утруднює типізацію як їх самих, так їх систем авто-матизації.

В ектракторах та дифузійних апаратах регулюються продуктивність, тем-пература та рівень в апараті, а також концентрація витягнутого компонента в розчиннику. Якщо в останньому випадку відсутні прилади для автоматичного визначення концентрації, то підтримують певне співвідношення матеріальних потоків, що надходять в апарат.

В абсорберах регулюється концентрація робочого розчину або поглиню-ваного компонента в газовому потоці на виході з апарату, а також температура в робочій зоні, тиск та рівень в апараті. в адсорберах – якість освітленого роз-чину, його температура, а також регенерація поглиначів. В сушарках регу-люється температура і вологість, а також розрідження газів.

В кристалізаторах, як правило, стабілізують температуру та рівень роз-чину, а в вакуум-кристалізаторах ще й розрідження. Основною регульованою величиною в кристалізаторах є коефіцієнт пересичення або вміст кристалів в масі, що кристалізується. При відсутності необхідних автоматичних приладів для виміру цієї величини регулювання здійснюють підтримуючи певне спів-відношення матеріальних та теплових потоків, що надходять в апарат. В рек-тифікаційних апаратах регулюють склад дистиляту або кубового залишка, те-мпературу та витрату живильної суміші, тиск та рівень в колоні і у флегмовій частині.

Розглянемо для приклада систему автоматизації масообмінних процесів, що відбуваються в ректифікаційному апараті. Ректифікаційні апарати застосо-вують в виробництвах спирту, вина, горілки, лікеру та ефірних масел для виді-лення компонентів сумішей з допомогою двобічного обміну між парою та рі-диною, що знаходяться у протитоці. Процес ректифікації базується на різній летючості компонентів цих сумішів (різних температурах кипіння та парціа-льних тисках), а контакт між парою і рідиною в відбувається на тарілках чи на-садках в ректіфікаційних колонах, які можуть бути як непервної, так і періо-дичної дії. Для ректифікації багатокомпонентної суміші застосовують багато-колонні установки з послідовним виділенням фракцій. В більшості випадків це брагоректифікаційні установки, до складу яких входять бражна, епюраційна та ректифікаційна колони.

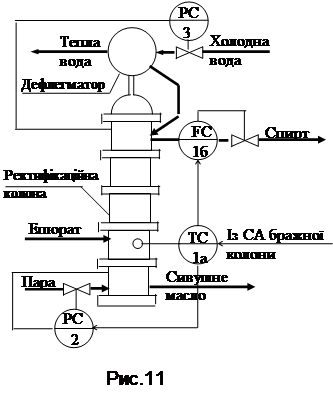

В ректифікаційній колоні (РК), схема автоматизації якої наведена на рис.11, виділяють сивушні масла, а з верхньої частини колони виводять спирт стандартної міцності. Основним контуром цієї схеми є контур автоматичного регулювання виводу ректифікаційного спирту з РК (поз.1), який діє за каска-дним принципом. Головний регулятор (1а) за температурою на тарилці жив-лення РК з урахуванням продуктивності бражної колони виробляє сигнал-зав-дання допоміжному регулятору витрати спирту (1б). Витрата пари змінюється регулятором (поз. 2) в залежності від тиску нижній частині РК з корекцією за температурою на контрольній тарилці. Система автоматичної стабілізації тиску в верхній частині РК діє на витрату охолоджуючої води на дефлегматор.

Автоматизація об'єктів з процесами хімічної взаємодії. До таких об'є-ктів відносяться реактори та автоклави. В харчовій промисловості вони Вико-ристовуються для реалізації процесів дефекації, сатурації, сульфітації, гідро-генизації, рафінації, розщеплення, омилення і т.і. Найчастіше вони є об'єктами неперервної дії.

Регульованими величинами в цих апаратах найчастіше є температура, рі-вень, тиск (останній в апаратах, що працюють під тиском) та параметр, що ха-рактеризує якість процесу хімічної взаємодії. При відсутності датчиків для отримання інформації про зміну цих величин використовують стабілізацію певного співвідношення матеріальних потоків, що надходять в апарат.

|

Прикладом системи автоматизації (СА) процесів хімічної взаємодії є СА апарата 2-ої сатурації, який входить в дефекосатураційну установку сокоочи-щення цукрового заводу. В апараті 1-ої сатурації через дефекований сік, що має надлишок вапна, пропускають діоксід вуглецю. При цьому очищення соку іде за рахунок адсо-рбції розчинених несахарів та барвників на поверхні со-лей кальцію. В апараті 2-ої сатурації проходить по можливості повне виве-дення солей кальцію при обробці соку сатураційним газом. Основним контуром цієї СА є контур регулювання рН в апараті подачею сатураційного газу. Крім того система стабілізує температуру соку перед сатуратором зміною подачі па-ри на підігрівник соку, регулює потік соку через сатуратор з допомогою усе-реднюючого регулювання рівня в збірниках соку перед і після сатуратора, контролює вміст діоксиду вуглиця в сатураційному газі та тиск останього, сиг-налізує наднормативне відхилення температури соку перед сатуратором, рівня в збірниках соку, рН соку в сатураторі та тиску сатураційного газу.

Автоматизація об'єктів з мікробіологічними процесами. До таких об'є-ктів відносяться ферментаційні апарати та чани як неперервної, так і періо-дичної дії. В харчовій промисловості вони використовуються для реалізації процесів вирощування дріжджів; бродіння опари, тіста, сусла; ферментації тю-тюну і т.і. В цих процесах використовують різноманітні мікроорганізми: дріжджі – у виробництві спирта, пива, кормових та хлібопекарських дріжджів; бактерії – у виробництві оцту та бактеріальних препаратів; гриби – у виро-бництві харчових кислот та ферментативних препаратів.

Регульованими величинами в цих апаратах найчастіше є температура, рі-вень, рН та параметр, що характеризує якість мікробіологічного процесу. При відсутності датчиків для отримання інформації про зміну цих величин, як і в попередньому випадку, використовують стабілізацію певного співвідношення матеріальних потоків, що надходять в апарат.

Прикладом системи автоматизації мікробілогічних процесів є СА апарата для товарного вирощування хлібопекарських дріжджів (АВХД). Ці дріжджі ви-рощують у дві стадії: стадія Б – засівна, стадія В – товарна. Вхідними проду-ктами стадії В є вміст апаратів стадії Б, розчин меляси, розчин поживних со-лей, вода та повітря, вихідними – культуральне середовище з дріжджами. АВХД можуть працювати як апарати періодичної або напівнеперервної дії. В останньому, найбільш поширеному випадку, їх робочий цикл складається з 6 стадій: завантаження, накопичення, відбір, дозрівання, спорожнення, очище-ння. Основними стадіямі є стадії накопичення і дозрівання (виконуються в пе-ріодичному режимі функціонцвання) та стадія відбору (виконується в непе-рервному режимі функціонування).

Система автоматизації АВХД здійснує програмне управління дозуванням меляси, поживних солей та води, стабілізацію температури і рН, регулювання витрати повітря на аерацію з корекцією за рівнем культуральної рідини, упра-вління процесом піногашення і контроль вмісту кисня та вуглекислого газу в газах, що відходять з апарату. Для програмного дозування меляси використані спеціальні дозуючі пристрої, вода дозується з допомогою регулятора витрати з камерною діафрагмою. Температура в апараті стабілізується подачею холод-ної води в зовнішню оболонку апарату. Система охолодження може мати також виносний теплообмінник у зовнішньлму циркуляційному контурі апарата.

Стабілізація рН культурального середовища в апараті виконана з дією за двома каналами. При рН < 4,5 позиційний регулятор відкриває подачу аміачної води в апарат, при рН > 5,5 цей регулятор подає стисле повітря в ерліфтний дозатор сірчаної кислоти. Подача олеінової кислоти для піногасіння вмика-ється автоматично, коли при рівні культуральної рідини в апараті ніжче пев-ної межі утворення піни настільки інтенсивне, що досягає електродний дат-чик, встановлений на певній висоті.

Література для самостійної роботи: [5] С.98-110, 141-145, 155-158; [3] С.190 -200; [6] С.100-109,116-127,131-146; [4] С.273-277; [12] С.62-73.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1865; Нарушение авторских прав?; Мы поможем в написании вашей работы!