КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Понятие и история возникновения бережливого производств

|

|

|

|

Понятие, история возникновения, принципы и инструменты бережливого производства.

Организация системы 5 С

Сущность бережливого производства,

Вопросы:

2) Сущность и этапы организации системы 5С:

а) пять шагов для поддержания порядка;

б) эффективность системы 5С

Бережливое производство возникло в Японии после Второй мировой войны. Оно доказало свое право на жизнь огромным вкладом в превращение этой страны из оккупированного разгромленного вражеского государства в великую экономическую державу — вторую, а по некоторым показателям и первую, в мире. Первые 35-40 лет концепция бережливого производства развивалась в Японии, не оказывая серьезного влияния на остальной мир. И только в начале 80-х годов прошлого века, после экспансии на американский рынок высокотехнологичных и высококачественных японских товаров, прежде всего легковых автомобилей и телевизоров, на новый стиль менеджмента обратили внимание во всем мире и началось его распространение сначала на Западе, а теперь и на наших просторах.

Бережли́вое произво́дство (от англ. lean - постный без жира, стройный; в русской версии lean - лин, бережливое) — логистическая концепция менеджмента, сфокусированная на оптимизации бизнес-процессов с максимальной ориентацией на рынок и учетом мотивации каждого работника.

Бережливое производство составляет основу новой философии менеджмента.

Целью такого производства является достижение минимальных затрат труда, минимальных сроков по созданию новой продукции, гарантированной поставки продукции заказчику, высокое качество при минимальной стоимости.

Бережливое производство ( Lean Production) - система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства. При этом сокращаются затраты труда, пространства, капитала и времени.

Инициатором создания системы бережливого производства стала компания Toyota после Второй мировой войны.

По состоянию на 1990 г., для неизменного объема выпуска при использовании системы бережливого производства, как правило, требуется в два раза меньше затрат труда, в два раза меньше производственных площадей и капиталовложений, в несколько раз меньше времени на разработку и выполнение заказов, чем на предприятиях, работающих по принципам массового производства. При этом продукция производится партиями различного (меньшего) размера, а процент дефектов намного ниже. (Womack, Jones and Roos, 1990, с. 13.) Термин Lean Production был введен Джоном Крафчиком, научным сотрудником Массачу-сетского технологического института (МП) в рамках Международной программы по исследованию отрасли автомобилестроения (International Motor Vehicle Program) в конце 1980-х гг.

Бережливое предприятие (Lean Enterprise)- постоянно действующее соглашение между всеми фирмами, участвующими в потоке создания ценности для семейства продуктов, направленное на точное определение ценности с позиций конечного потребителя, устранения из потока создания ценности непроизводительных операций и осуществления операций, создающих ценность в виде непрерывного потока по мере «вытягивания» продукции клиентом. После того, как эта задача выполнена, сотрудничающие фирмы должны проанализировать результаты и начать процесс заново, и так на протяжении всего жизненного цикла семейства продуктов

Отправная точка бережливого производства – это ценность. Ценность может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт, который за определенную цену и в определенное время способен удовлетворить потребности покупателей. Ценность создается производителем.

Бережливое производство — великолепное средство борьбы с муда. Оно помогает определять ценность, в наилучшей последовательности выстраивать действия, ее создающие, выполнять работу без лишних перерывов и делать ее все более и более эффективно. Бережливое производство именно потому и называется бережливым, что позволяет делать все больше, а затрачивать при этом

все меньше — меньше человеческих усилий, меньше оборудования, меньше времени и меньше производственных площадей, — в то же время приближаясь к тому, чтобы предоставить потребителю именно то, чего он желает.

Муда. Это одно из японских слов, которое вам просто необходимо

знать. Оно звучит несколько странно, не так ли?

Муда означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Это ошибки, которые надо исправлять. Это производство изделий, которые никому не нужны (в результате чего готовая продукция горами скапливается на складах). Это выполнение действий, без которых вполне можно обойтись. Это перемещение людей и грузов из одного места в другое безо всякой цели. Это задержка выполнения определенной стадии процесса из-за того, что запаздывает реализация предыдущей стадии. Наконец, это товары и услуги, которые не отвечают

требованиям потребителя.

Тайити Оно (1912-1990), исполнительный директор Toyota, будучи

самым ярым борцом с потерями, которого только знал белый свет, установил семь типов муда. Возможно, существуют и другие типы муда. Но сколько бы их ни было, трудно не согласиться, что муда есть буквально повсюду. Достаточно посмотреть

на то, как протекает простой рабочий день в любой типичной организации. Когда вы, изучив эту книгу, научитесь лучше видеть муда, то обнаружите, что потерь вокруг столько, что вам и не снилось.

Некоторые виды потерь можно устранить сразу, как только они появляются.

7 видов потерь:

1. Перепроизводство- производство большего числа изделий/полуфабрикатов, чем это требуется для производственной стадии (худшая форма потерь, т.к. усиливает остальные).

В офисе- это производство большего, чем требуется количества бумажных копий. Последствия:

- требуется больше складских помещений и тары для хранения;

- замораживаются средства, вложенные в производство ненужных в настоящее время изделий;

- происходит устаревание изделий.

2. Ожидание, простои - отсутствие возможности производить продукцию в связи с неисправностью оборудования, несвоевременным получением необходимых полуфабрикатов, производственного задания и т.п.

В офисе – это длительное согласование документов, ожидание расходных материалов, канцтоваров.

Последствия:

- увеличиваются затраты на отопление, освещение и т.п. в то время, когда к продукту не добавляется ценность;

- увеличиваются сроки поставки товара.

3. Ненужная транспортировка – передвижение деталей и продуктов без необходимости, например, с производства на склад следующей производственной стадии, вместо того, чтобы расположить следующую стадию в непосредственной близости к предыдущей.

Последствия:

- нелимитированные запасы полуфабрикатов на конвейерах;

- ухудшение качества полуфабрикатов во время транспортировки;

- увеличение сроков поставки изделия.

4. Обработка, не добавляющая ценностей – любые действия, результат которых не востребован потребителем. В офисе- повторный ввод одних и тех же данных.

Последствия:

- увеличиваются затраты на з/п, электроэнергию и т. п., в то время когда продукту не добавляется ценность.

5. Лишние запасы - любые материалы, находящиеся на участке или складе, помимо тех, которые необходимы для точно спланированной работы.

В офисе- это:

- избыточный запас канцтоваров, расходных материалов;

- любые предметы и документы, не нужные в ближайшее время для выполнения работы;

- необработанные своевременно входящие документы.

Последствия:

- замораживаются средства, вложенные в приобретение и производство ненужных и производство ненужных в ближайшее время сырья, материалов, п/ф, готовой продукции;

- затраты на з/п, отопление, освещение и т. П. в то время, когда к продукту не добавляется ценности;

- ухудшение качества товара.

6. Ненужные перемещения - совершение операторами движений, которые выходят за рамки производительной работы или в которых нет необходимости, например, переход от одного рабочего места к другому, наклоны, поиск деталей, инструментов, документов и т. п.

В офисе- это:

- переходы к централизованной оргтехники;

- перемещения с целью поиска нужных людей, документов;

- переходы между администрацией и производством.

Последствия:

- повышенная утомляемость сотрудника;

- потеря времени на переходы.

7. Потери от выпуска брака - выпуск продукции, не соответствующий по качеству требованиям потребителя.

В офисе- это:

- неправильно оформленные документы;

- неправильно сформулированные задания.

Последствия:

- затраты на инспекцию качества;

- затраты на переработку брака;

- увеличение срока поставки продукции;

- потери от выпуска окончательного брака;

- требуется больше складских помещений и тары.

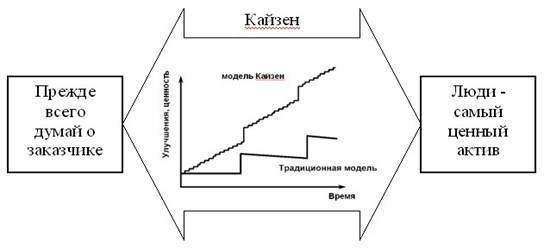

Философия бережливого производства – это система взглядов на производство в целом. Как любая философия она держится на принципах:

• 1. Прежде всего думай о заказчике

• 2. Люди самый ценный актив

• 3. Кайдзен – культура усовершенствования

• 4. Всё внимание на Гемба

- Прежде всего думай о заказчике

• Полное осознание тог, что нужно заказчику

• Каждый последующий оператор (процесс, подразделение в производственной цепочке) является заказчиком предыдущего

• Поставка бездефектной продукции

• Мгновенная реакция на требования заказчика

• Точное выполнение требований заказчика (потребителя).

Заказчик может быть как внешним (за пределами предприятия) так и внутренним (внутри предприятия). Заказчик это не только потребитель конечной продукции предприятия

Каждый руководитель должен взаимодействовать со своими заказчиками (потребителями) лично.

- Люди – самый ценный актив.

Люди являются самым ценным активом предприятия, потому что люди способны думать и обучаться.

Все ценности производят люди, работающие на Гембе, наша задача сделать так, что-бы им было удобно работать.

Мы ни с кем не хотим расстаться, но люди должны понимать, что им придется измениться. Люди, высвобождающиеся в результате усовершенствований работают над удовлетворением возрастающих требований заказчика.

- Все внимание на Гемба.

Внимание направлено на производственную площадку. Вся работа производится на производственной площадке (производственной линии). Физические (реальные) изменения и усовершенствования происходят на производственной площадке.

Диагноз производственному процессу можно поставить только на производственной площадке.

Лучше всех о проблемах на рабочем месте осведомлен оператор – необходима реальная обратная связь с оператором.

Усовершенствования без участия оператора невозможны.

4. Кайдзен – культура усовершенствований, которая связывает между собой 1 и 2 принципы философии производственной системы. Кайдзен (kaizen) - непрерывное совершенствование производства путем небольших изменений

Процесс совершенствования должен быть непрерывным.

Нет масштабных революций, но каждый день думаем о том как улучшить свою работу

Важно мыслить нестандартно.

Инструменты бережливого поризводства:

· Система TPM (Total Productive Maintenance — "Всеобщая Эксплуатационная система")

· Система 5s (удаление ненужного; рациональное размещение предметов; уборка, проверка, устранение неисправностей; стандартизация правил)

· Система SMED (Signale Minute Exchange of Die — Переналадка/переоснастка оборудования в срок до 10 минут)

· Электронная нервная система по Биллу Гейтсу

Книги, обязательные к прочтению в первую очередь, при внедрении бережливого производства:

1. Масааки Имаи «Гемба Кайдзен: Путь к снижению затрат и повышения качества»

2. Джеффри Лайкер «Дао Тойота: 14 принципов менеджмента ведущей компании мира»

3. Майкл Вэйдер «Инструменты бережливого производств»

Рекомендуемая литература:

• Сигео Синго Быстрая переналадка: революционная технология оптимизации производства

• Тайити Оно Производственная система Тойоты

• Сигео Синго Изучение производственной системы Тойоты с точки зрения организации производства

• Паскаль Деннис Сиртаки по-японски. О производственной системе «Тойоты» и не только

• Джерольд М. Соломон Учет по системе Лин. Как согласовать работу финансовой службы и производства

• Джеффри Лайкер, Дэвид Майер Практика Дао Toyota (Руководство по внедрению принципов менеджмента «Toyota»

• Майк Ротер, Джон Шук Учитесь видеть бизнес-процессы (Практика построения карт потоков создания ценности)

• Джеймс П. Вумек, Дэниел Т. Джонс Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании

• Джеймс П. Вумек, Дэниел Джонс Бережливое обеспечение. Как построить эффективные и взаимовыгодные отношения между поставщиками и потребителями

• Масааки Имаи Кайдзен: ключ к успеху японских компанийИнгиу Оу Японский менеджмент (Прошлое, настоящее и будущее).Японский менеджмент (Прошлое, настоящее и будущее). Майкл К. Кеннеди Почему «Тойота» лучше?

• Джон П. Коттер Лидерство Мацуситы Симагути Мицуаки Эпоха системных инноваций Переложение книги

• Хироки Хирано 5S для рабочих. Как улучшить свое рабочее место

• Марк Коленсо Стратегия кайзен для успешных перемен в организации

• Элияху М. Голдрат, Джефф Кокс Цель. Процесс непрерывного совершенствования

• У. Эдвард Деминг Новая экономика

• Пит Пандэ, Лари Холп Что такое «Шесть Сигм»?

• Под редакцией Ч. Марчвински, Д. Шука Иллюстрированный глоссарий по бережливому производству

• Питер С. Пэнди, Роберт П. Ньюмен, Роланд Р. Кэвенег Курс на Шесть Сигм. (Как General Electric, Motorola и другие ведущие компании мира совершенствуют свое мастерство

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 6540; Нарушение авторских прав?; Мы поможем в написании вашей работы!