КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

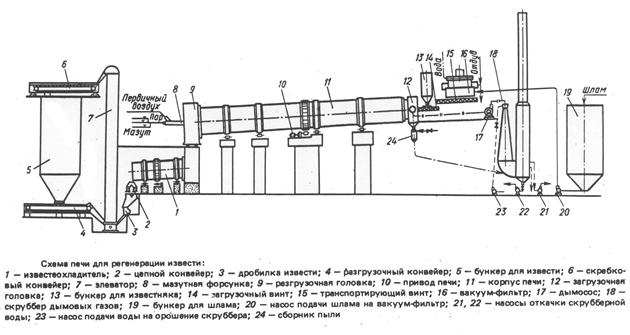

Регенерация извести в ИРП

|

|

|

|

В результате каустизации известь (Са(ОН)2)превращается в карбонат кальция (СаСО3). Целью процесса регенерации извести является превращение карбоната кальция в оксид кальция (СаО). При обработке в известерегенерационной печи при температуре 1300 °С известковый шлам разлагается с образованием оксида кальция. Добавка свежего известняка компенсирует потери извести в цикле ее использования. В качестве источника тепла в ИРП используют мазут или природный газ. Выбор топлива зависит от цены на это сырье и требований по охране окружающей среды.

Процесс регенерации извести состоит из следующих стадий:

- термическое обезвоживание шлама (предварительная сушка);

- нагрев шлама и термическая диссоциация карбоната кальция;

- охлаждение оксида кальция (извести);

- сортирование и измельчение извести;

- подача извести в бункер извести.

ИРП слегка наклонена к горячему концу печи. Скорость вращения ИРП составляет 0.5…1.5 оборотов в минуту. Продолжительность нахождения шлама в печи зависит размеров печи, и свойств шлама, и как правило, составляет 2.4…4.0 часа. По мере движения шлама от загрузочного конца к горячему, испаряется влага, и при достижении температуры 1100 °С протекает реакция термической диссоциации (или кальционирования). Процесс обжига шлама в печи имеет 4 стадии:

Обработка известкового шлама на первых двух стадиях требует внешнего источника тепла, источником которого является сжигание мазута или природного газа.

Сушка шлама Перенос тепла в ИРП преимущественно осуществляется путем радиации. Конвекционный перенос имеет место только на стадии сушки, где существенно понижается температура дымовых газов. Подвешенные в зоне сушки цепи аккумулируют тепло дымовых газов и передают его известковому шламу. Существуют несколько способов подвешивания цепей в печи. Длина цепной зоны должна обеспечить удаление влаги из шлама, и составляет примерно 20 % длины печи.

|

|

|

Другим способом сушки шлама является пневматическая сушка. Известковый шлам подается в поток дымового газа, за счет тепла которого происходит испарение влаги, содержащейся в шламе. В циклоне происходит отделение дымовых газов от известкового шлама, который далее подается в ИРП.

Кальцинация После сушки шлам нагревается до температуры, при которой начинается разложение карбоната кальция во вращающейся части ИРП. Целью процесса обжига известия является получение однородной и пористой извести, которая легко гасится и образует известковый шлам, который просто отделяется от белого щелока. Активность извести является одним из важных показателей, определяющим скорость гашения извести, которая пропорциональна пористости извести и площади поверхности частиц извести. Активность извести достигает максимального значения при температуре 1250 °С, а затем уменьшается. Если температура в печи очень высока, то это вызывает изменения в кристаллической структуре извести, что приводит образованию тяжелой и переженной извести и к ухудшению процесса гашения.

Для улучшения переноса тепла в зоне термической диссоциации на горячем конце печи рядом с зоной разгрузки устанавливаются перегородки. Перегородка образуется за счет уменьшения диаметра кожуха или путем изготовления огнеупорной футеровки.

Охлаждение, сортирование и измельчение извести Большая часть ИРП оснащена холодильниками извести для регенерации тепла. Кроме того, и могут использоваться холодильники извести, расположенные отдельно от печи. Наиболее общепринятой конфигурацией является присоединение холодильного устройства к печи.

|

|

|

Известь покидает печь через холодильник, расположенный на горячем конце печи, при этом за счет тепла извести нагревается вторичный воздух, подаваемый в печь. Вторичный воздух составляет примерно 80 % от воздуха, необходимого для сжигания топлива. Подача вторичного воздуха через холодильник в печь производится вентилятором.

Холодильник, как правило, имеет сортирующее сито для отделения крупных кусочков извести, которые направляются на измельчение в молотковой мельнице.

Очистка дымовых газов Для очистки дымовых газов ИРП от пыли используется различное оборудование: циклоны, электрофильтры или скрубберы. В электрофильтре под действием высокого напряжения, подаваемого на электроды, происходит поляризация частиц извести, их осаждение на одном из электродов, и удаление их из потока дымовых газов. Периодически осажденная пыль стряхивается на дно электрофильтра. Сухая пыль из циклона или электрофильтра возвращается в печь. Электрофильтр является эффективным оборудованием для удаления частиц пыли из дымовых газов. Имеет небольшое сопротивление потоку дымовых газов. Не нуждается в замене или очистке элементов конструкции. Основным преимуществом электрофильтра по сравнению с мокрыми скрубберами является то, что они удаляют пыль в сухом состоянии, что не требует насосов, задвижек и другого оборудования. Основным недостатком является то, что электрофильтр не удаляет соединения серы.

Все ИРП имеют огнеупорную футеровку, которая защищает кожух печи от перегрева и ограничивает потери тепла до приемлемого уровня. В печи наблюдается широкий диапазон температур. В обычной печи, где сушка шлама осуществляется в печи, наиболее низкая температура огнеупорной футеровки составляет примерно 100 °С. В зоне факела температура может достигать 1250 °С. Для очень больших ИРП, имеющих диаметр 4.5 м и более температура в зоне факела может достигать 1300…1350 °С. В современных ИРП, в которых сушка шлама осуществляется вне печи, температура в холодном конце печи достигает 400…600 °С. Так как ИРП делится в зависимости от температуры на несколько зон, каждая зона имеет футеровку различной толщины, изготовленную с использованием различных материалов. Материал футеровки цепной зоны (или зоны сушки) должен быть устойчив к истиранию. Используется устойчивый к истиранию огнеупорный кирпич.

Получаемая негашеная известь вновь используется для каустизации зеленого щелока. Производительность известерегенерационной печи от 30 до 250 т извести в сутки.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4263; Нарушение авторских прав?; Мы поможем в написании вашей работы!