КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные размеры гидроцилиндров

|

|

|

|

На основе известной эффективной площади поршня Ап=А. х, максимального давления в гидроцилиндре Рmax, максимальной внешней силе на выходном штоке гидроцилиндра Fн max, можно перейти к определению базовых конструктивных размеров силового гидроцилиндра. Методику их определения рассмотрим на примере расчета типового гидроцилиндра, конструктивная схема которого показана на рис.2.9.

Основные технические требования к приводу и его базовые параметры.

- максимальный ход поршня привода от среднего (нейтрального) положения ± Хштmax;

- максимальная развиваемая приводом сила – Fрmax;

- максимальное рабочее давление рабочей жидкости в приводе – Pmax;;

- максимальное давление в магистрали слива Pсл;

Рабочая жидкость – минеральное масло типа АМГ-10.

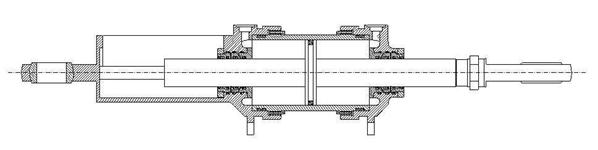

Рис.2.9

Конструктивная схема типового поршня гидроцилиндра.

В соответствии с методикой, которая изложена в разделе 2.1, будем полагать известной величину эффективной площади поршня Ап.

Определение основных конструктивных размеров гидравлических цилиндров рулевых приводов целесообразно осуществлять в следующей последовательности:

Приближённое определение параметров узла крепления привода.

Размеры подшипника переднего и заднего узлов крепления привода типа ШС выбираются по ГОСТ3635-78 по максимальной силе Fрmax, которая развивается гидроцилиндром в процессе эксплуатации и с учётом количества циклов нагружения конструкции гидроцилиндра, т.е. с учётом циклических нагрузок. Внутренний диаметр серьги (dвн.с), в которую устанавливается подшипник равен внешнему диаметру подшипника. Наружный диаметр серьги в первом приближении может быть оценен следующим эмпирическим выражением [2.1]:

(2.19)

(2.19)

Внутренний диаметр серьги (dвн.с) и её ширину (bc) приближённо можно оценить по следующим выражениям:

(2.20)

(2.20)

В эти выражения следует подставить силу Fдоп в кгс., а значения размеров серьги будут в сантиметрах. В обоих случаях слабым местом соединения является внутренний диаметр dвн резьбы, который рассчитывается с учётом изгибающего момента, равного моменту трения в шарнирном подшипнике:

(2.21)

(2.21)

где: Rсф – радиус сферы шарнирного подшипника;

Fтр =0,1+0,2 – коэффициент трения,

откуда:

(2.22))

(2.22))

здесь  - предел текучести;

- предел текучести;  = 1,5+2 – коэффициент запаса по текучести.

= 1,5+2 – коэффициент запаса по текучести.

Размеры шарнирного подшипника выбираются по усилию  в соответствии с ГОСТ 3635-78.

в соответствии с ГОСТ 3635-78.

|

|

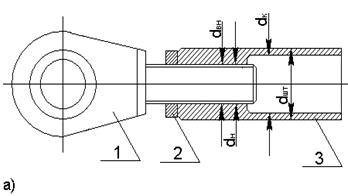

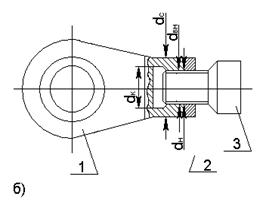

Рис.2.10

Варианты крепления выходной серьги со сферическим подшипником к штоку гидроцилиндра: 1-серьга; 2-гайка; 3-шток

Найденное значение  округляется до ближайшего большего значения, указанного в ГОСТе на метрическую резьбу. Для резьбовых соединений до диаметра M10 используется крупный шаг; для резьбовых соединений с диаметром примерно до M36 применяется шаг 1,5 мм, для больших диаметров шаг увеличивается до 2 мм.

округляется до ближайшего большего значения, указанного в ГОСТе на метрическую резьбу. Для резьбовых соединений до диаметра M10 используется крупный шаг; для резьбовых соединений с диаметром примерно до M36 применяется шаг 1,5 мм, для больших диаметров шаг увеличивается до 2 мм.

Из условия обеспечения равной прочности конструкции определяется наружный диаметр  серьги или штока поршня

серьги или штока поршня  :

:

(2.23)

(2.23)

где  =

=  - для варианта рис.2.3.2 а и

- для варианта рис.2.3.2 а и  =

=  - для варианта б. При этом принимается, что внутренний диаметр канавки в серьге или расточки в штоке поршня

- для варианта б. При этом принимается, что внутренний диаметр канавки в серьге или расточки в штоке поршня

где  - наружный диаметр резьбы;

- наружный диаметр резьбы;  - диаметр канавки. Ненагруженная сторона штока имеет меньшую толщину, но не менее 1.5 мм.

- диаметр канавки. Ненагруженная сторона штока имеет меньшую толщину, но не менее 1.5 мм.

2. Наружный диаметр штока можно оценить по эмпирической формуле:

(2.24)

(2.24)

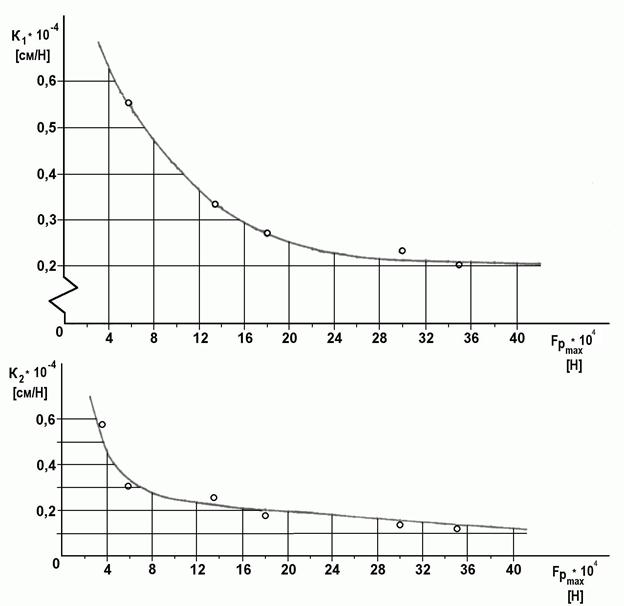

Рис. 2.11

Зависимость эмпирических коэффициентов k1(Fн.max), k2(Fн.max) для приближённого определения наружного и внутреннего диаметра штока гидроцилиндра.

В этом выражении k1(Fmax) - эмпирический коэффициент, полученный на основе статистического обобщения опыта конструирования гидроприводов в авиационной промышленности с техническим ресурсом 10000 - 20000 часов. Этот коэффициент учитывает необходимые запасы прочности конструкции штока, изготовленного из стали типа 30ХГСА, в том числе, и на выносливость при знакопеременных нагрузках. Эти приближённые зависимости приведены на рис.2.11.

Внутренний диаметр штока из условия прочности его конструкции при указанной максимальной силе Fрmax также определяем по указанной выше методике:

(2.25)

(2.25)

Следует отметить, что во многих типовых конструкциях рулевых приводов внутри штока располагается датчик поступательных перемещений штока. Поэтому при выборе внутреннего и наружного диаметров штока необходимо проверять соответствие размеры штока и внешний диаметр датчика перемещения штока.

3. Определение диаметра поршня симметричного гидроцилиндра (Dп), который оценивается по формуле:

(2.28)

(2.28)

Полученное значение округляется до большей величины из ряда размеров вала. Затем снова оценивается эффективная площадь поршня:

(2.29)

(2.29)

4. Приближённая оценка толщины стенки гидроцилиндра производится по следующему известному соотношению [2.1]:

(2.30)

(2.30)

В приведенном выражении:

Рmax – максимальное давление рабочей жидкости в гидроцилиндре;

s-1 – допустимое напряжение материала гидроцилиндра при его циклическом нагружении. Например, для конструкции гидроцилиндра из стали 30ХГСА рекомендуется принять

s-1 =55 кгс/мм2;

h = 1.5-2 - запас прочности;

С – прибавка к минимальной толщине стенки учитывающей допуск на обработку детали: с =0.7 – 0.8 мм.

Примерная компоновка гидроцилиндров привода может быть выполнена так, как это показано на рис.2.12.

4. Оценка толщины поршня гидроцилиндра производится по эмпирической формуле, которая учитывает возможность размещения на поршне уплотнительного узла с П–образной фторопластовой манжетой и двумя кольцами, которые препятствуют выдавливанию упругого кольца в зазор между поршнем и цилиндром. Материал сталь типа 30ХГСА или 13Х11Н2ВМФ-Ш (ЭИ-961-Ш).

Рис.2.12

Возможный вариант конструктивной схемы силового гидроцилиндра со стягивающимися передней и задней крышками и трубчатым гидроцилиндром (применяется для длиноходовых гидроцилиндров).

5. Приближённая оценка осевого размера гильзы гидроцилиндра.

Для авиационных рулевых приводов, работающих при давлении подачи 28МПа и выше, длина буксы с тремя уплотнительными манжетами LБ приближённо составляет

LБ =(1.2-1.3)dнар.шт (2.31)

Общая длина гильзы гидроцилиндра приближённо равна сумме осевых размеров следующих составляющих:

· Двух букс с учётом длины резьбы их крепления (2 LБ).

· Поршня (dп).

· Удвоенного максимального хода поршня от нейтрального положения (2Хп).

· Резерв для перемещения поршня: по 2 мм с каждой стороны (D=4мм).

Таким образом, общая оценка длины гильзы составляет:

. (2.32)

. (2.32)

6. Осевой размер штока с поршнем гидроцилиндра (Lшт) состоит из следующих составляющих:

· Длина гильзы гидроцилиндра (Lг).

· Удвоенный максимальный ход поршня от нейтрального положения до упора (2Хп.max).

· Резерв на перемещение в крайнее втянутое положение (Dх=2 мм).

Таким образом, приближённая оценка общей длины штока составляет:

. (2.33)

. (2.33)

8. Длина хвостовика гидроцилиндра, ко дну которого крепится датчик позиционной обратной связи ДОС и узел регулировки датчика, составляет величину:

(2.34)

(2.34)

9. Проверка на устойчивость штока осуществляется по следующим выражениям, приведенным в книге [2.1]:

(2.35)

(2.35)

Здесь приняты следующие обозначения:

Fэ.доп – эксплуатационная допустимая сила;

Fкрит – критическая сила, прикоторой теряется устойчивость штока;

Fа – оценка критической силы по Эйлеру.

x - коэффициент, учитывающий переменность сечения штока (0.7-1), выбираем худшую оценку – x =0.7. В рулевых гидроприводах самолётов в большинстве случаев используются односторонние короткоходовые гидроцилиндры с максимальным ходом поршня 40 – 80 мм. Для таких приводов указанный коэффициент лежит в пределах x=0.5-0.8;

nу – запас прочности по устойчивости для стальных конструкций лежит в пределах nу =1.5 - 3, для алюминиевых сплавов – 2 – 4 [2.1];

Ем - модуль упругости, (Ем = 20 103 кгс/мм2);

103 кгс/мм2);

k - коэффициент, учитывающий повышение давления, k =1.15.

lшт – полная длина привода от заднего узла крепления до переднего шарнира крепления штока к рычагу рулевой поверхности;

С - коэффициент, учитывающий способ заделки штока.

Этот коэффициент зависит от способа заделки переднего и заднего узлов крепления привода. Выбор этого коэффициента можно осуществлять в соответствии с рис.2.13 [2.1].

Рис 2.13

К выбору коэффициента С при оценке конструкции привода на устойчивость,

здесь F – внешняя сила.

Отметим, что ненагруженная внешней силой сторона штока поршня имеет меньшую толщину стенки, т.к. на неё действует лишь давление в полости гидроцилиндра.

10. Размер сечения соединительных каналов для рабочей жидкости между гидрораспределителем и гидроцилиндром, а также между другими элементами привода следует выбирать из условия обеспечения скорости жидкости Vж не более 10 – 12 м/с.

11. Приближённая оценка массы типового гидроцилиндра.

Массу типового гидроцилиндра на этапе предпроектных исследований можно приближённо оценивать, как сумму масс следующих его элементов:

· Шток с поршнем.

· Гильза гидроцилиндра.

· Буксы для установки уплотнительных узлов, в предположении, что буксы выполнены из одинакового материала – стали.

· Передний и задний узлы крепления привода на изделии, в предположении, что они одинаковые (при сравнительной оценке различных вариантов приводов не учитываются).

· Масса поршня со штоком.

(2.36)

(2.36)

В этом выражении все размеры следует подставлять в см.:

Lутолщ. шт. – длина утолщённой части штока за поршнем с ненагруженной стороны.

dс – толщина ненагруженной части штока.

rм – плотность материала (стали) штока и поршня кг /см3.

Оценка массы гильзы гидроцилиндра с буксами для уплотнительных узлов.

(2.37)

(2.37)

Для сравнения вариантов привода на этапе предпроектного исследования целесообразно использовать суммарную оценку массу следующих элементов:

1. Гильза гидроцилиндра с буксами.

2. Шток с поршнем.

3. Электрогидравлический усилитель мощности.

4. Блок клапанов.

(2.38)

(2.38)

Примечания:

- Приведенные выше соотношения являются приближёнными и их целесообразно использовать лишь для сравнительной оценки размеров и массы различных проектов рулевых приводов, а затем проверять детальным расчётом на прочность.

- В перечень элементов привода, влияющих и на его габаритные размеры и на массу, входит также блок клапанов, содержащий электромагнитный клапан включения, клапан демпфирования, напорные клапаны, антикавитационные клапаны, предохранительные клапаны и др.

- При оценке массы привода не учитывается масса датчика позиционной обратной связи, компенсатора тепловых деформаций жидкости и утечек, если такой компенсатор используется в конструкции привода, а также масса датчиков давления и штуцеров подключения к магистралям гидравлической системы.

- На маневренных самолётах получили широкое применение сдвоенные гидроцилиндры с тандемным расположением поршней. Такие гидроцилиндры обладают большей весовой отдачей и более удобны для монтажа на самолёте. На рис.2.3.6 показана общая схема сдвоенного гидроцилиндра.

Рис.2.14

Рис.2.14

Общая схема сдвоенного гидроцилинра с тандемным расположением поршней.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5072; Нарушение авторских прав?; Мы поможем в написании вашей работы!