КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Хромирование. Хромирование применяют для восстановления изношенных поверхностей деталей — нанесения защитно-декоративного покрытия, повышения износостойкости поверхностей

|

|

|

|

Хромирование применяют для восстановления изношенных поверхностей деталей — нанесения защитно-декоративного покрытия, повышения износостойкости поверхностей деталей и т.д. Электролитом при хромировании служит раствор хромового ангидрида, к которому добавляется химически чистая серная кислота.

В зависимости от концентрации хромового ангидрида электролиты делят на три группы: низкой (140—150 г/л), средней (230— 250 г/л) и высокой (350—500 г/л) концентрации. При восстановлении деталей можно рекомендовать электролит двух составов:

а) хромового ангидрида 150 г/л, серной кислоты 1,5 г/л;

б) хромового ангидрида 250 г/л, серной кислоты 2,5 г/л.

Процесс хромирования заключается в следующем.

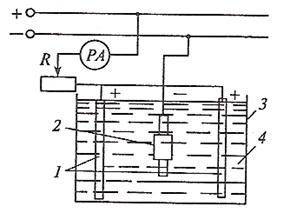

В ванну, наполненную указанным раствором, опускают деталь и свинцовую пластину (рис.64). К детали (катоду) и пластине (аноду) присоединяют источник постоянного тока. При пропускании электрического тока на поверхности детали ровным слоем осаждается хром. Время хромирования определяют по формуле:

, (85)

, (85)

где Т — время хромирования, ч; h — толщина слоя, мм;  — плотность хрома; с — химический эквивалент хрома (0,324); D — плотность тока, А/дм2;

— плотность хрома; с — химический эквивалент хрома (0,324); D — плотность тока, А/дм2;  — выход по току, %.

— выход по току, %.

Рис. 64. Схема установки для электролитического осаждения металла: 1 — анод; 2 — катод (деталь); 3 — ванна; 4 — электролит

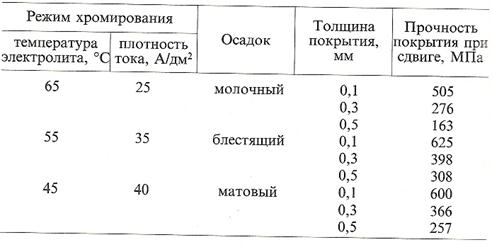

Большое влияние на процесс хромирования и качество осадка оказывают плотность тока и температура электролита ванны. Изменяя эти параметры, получают блестящий, молочный и матовый осадки. Блестящие осадки получаются при средних плотностях тока (30—50 А/дм2) и 45—60 °С. Для них характерны достаточные твердость и вязкость. Осадки молочного цвета получаются при низких плотностях тока (20—30 А/дм2) и 60—65° С. Они относительно мягкие и вязкие.

Матовые осадки получаются при высоких плотностях тока (50—70 А/дм2 и выше) и 30—50 °С. Матовым осадками свойственны высокая твердость и хрупкость. В табл.25 приведены данные о влиянии режимов хромирования на вид осадка хрома. В зависимости от условий работы деталей выбирают осадок с требуемыми свойствами; например, для изнашиваемых деталей, работающих при небольших удельных нагрузках (до 0,5 МПа), следует рекомендовать блестящие осадки, а при больших контактных давлениях и знакопеременных нагрузках — молочные осадки. Наиболее высокие физико-механические свойства хромового покрытия достигаются при толщине слоя h < 0,25 мм.

Табл.25. Влияние режимов хромирования на вид и свойства электролитического осадка

Если деталь работает при статических удельных нагрузках q  800 МПа, рекомендуется толщина слоя h — ОД 1 ±0,13 мм и матово-блестящий цвет покрытия. При динамических удельных нагрузках q

800 МПа, рекомендуется толщина слоя h — ОД 1 ±0,13 мм и матово-блестящий цвет покрытия. При динамических удельных нагрузках q  50 МПа толщина слоя должна быть h = 0,05—0,11 мм, а при q

50 МПа толщина слоя должна быть h = 0,05—0,11 мм, а при q  200 МПа, а при повышенных температурах рекомендуется толщина слоя h = 0,03—0,05 мм. В последнем случае применяется покрытие молочное и молочно-блестящее.

200 МПа, а при повышенных температурах рекомендуется толщина слоя h = 0,03—0,05 мм. В последнем случае применяется покрытие молочное и молочно-блестящее.

Поверхности восстанавливаемых деталей, подвергаемые хромированию, в основном можно свести к двум группам: поверхности трения и неподвижных соединений. Поверхности деталей, работающих на трении при различных удельных давлениях и окружных скоростях, должны обладать высокой износостойкостью, что достигается применением блестящих или молочно-блестящих покрытий. Толщина слоя хрома для различных деталек, работающих на трении, может быть 0,03—0,3 мм. На детали, работающие без перемещения рабочих поверхностей взаимосопряженных пар (шейки валов под обоймы шарико- и роликоподшипников и др.), рекомендуется наносить покрытия блестящего вида, а режим электролиза должен обеспечивать высокую скорость наращивания осадков хрома, т.е. плотность тока должна быть 45—50 А/дм2, а температура электролита — 50 °С. При хромировании изношенных деталей, работающих с различной плотностью, лучшие результаты дают электролиты следующего состава: Сг2О3 150 г/л; H2S04 1,5 г/л. Источником тока для гальванического процесса является низковольтный агрегат постоянного тока, который обеспечивает большую силу тока и низкое напряжение. Для хромирования деталей применяют ванны, изготовленные из листовой стали толщиной 3— 4 мм. Ванна представляет собой два сварных бака, вставленных один в другой. Внутреннюю поверхность ванны (внутреннего бака) облицовывают кислотостойким материалом — винипластом или рольным свинцом толщиной 3 мм. Наружный бак служит кожухом водяной рубашки, предназначенной для регулирования температуры электролита. Воду подогревают паром, пропускаемым через расположенный на дне кожуха змеевик, или при помощи электронагревателей. На бортах ванны на специальных изоляторах крепятся анодные и катодные продольные штанги (латунные стержни). Ванны оборудованы бортовыми отсосами.

Технологический процесс восстановления включает нижеследующие операции.

1. Шлифование. Цель шлифования — устранить неравномерную выработку поверхности деталей.

2. Электролитическое обезжиривание или промывка. Применяется катодное электролитическое обезжиривание в электролите, состоящем из 50—100 г едкого натра или едкого калия и 1 л воды. Температура электролита 70—80 °С. Плотность тока 3—10 А/дм2. Химическое обезжиривание проводят в растворе: едкий натр (или едкое кали) 50—100 г/л, мыло и жидкое стекло 2—3 г/л. Температура раствора 70—80 °С.

3. Промывка в горячей воде для удаления щелочи.

4. Изолирование мест, которые не подлежат хромированию, цапон-лаком, листовым целлулоидом или полихлорвиниловым пластиком.

5. Электролитическое обезжиривание для удаления с поверхности детали мелких частиц грязи.

6. Промывка в горячей и холодной воде.

7. Декапирование. Для получения прочных хромовых отложений детали подвергают легкому протравливанию (декапированию). Декапирование может быть химическим и анодным. Химическое декапирование можно проводить в 5—7 %-м растворе серной кислоты. Анодное декапирование выполняют непосредственно в хромовой ванне или в специально установленной ванне при анодной плотности тока 5—10 А/дм2 с температурой электролита 50—60 °С. Продолжительность процесса 0,5—1 мин.

8. Хромирование в ванне указанного ранее состава при соответствующем режиме работы.

9. Шлифование деталей.

Пористое хромирование. Пористым хромированием называется слой хрома, на поверхности которого имеется большое количество пор и каналов. В порах удерживается смазка, что улучшает притирку трущихся поверхностей. Различают два вида поверхностей пористости: канальчатую и точечную. Процесс пористого хромирования состоит из тех же операций, что и гладкое хромирование, но для получения пористого хромирования поверхность подвергают анодной обработке. При анодной обработке хромового покрытия (обычно блестящих осадков) путем реверсирования тока происходит растворение хрома и проникновение его в глубину осажденного слоя, вследствие чего имеющиеся микроскопические каналы и трещины быстро развиваются, образуя в верхнем слое хромового покрытия систему пор глубиной в несколько сотых миллиметра. Анодная обработка хромовых покрытий уменьшает остаточные напряжения в слое хрома, вследствие чего его эксплуатационная работоспособность возрастает. Для получения хрома с пористостью канальчатого вида применяют: состав электролита — 250 г/л Сг20з; режим хромирования — DK - 50 А/дм2, температура — 58—60 °С; режим анодного травления — Da - 40 А/дм2. температура — 58—60 °С,  = 6 + 8 мин. Для получения пористости точечного вида хрома применяют: состав электролита — 250 г/л Сг2Оз и 2,5 г/л H2S04, режим хромирования — DK = 45 А/дм2, температура — 50 °С, режим анодного травления — Da = 40 А/дм2, температура — 50 °С,

= 6 + 8 мин. Для получения пористости точечного вида хрома применяют: состав электролита — 250 г/л Сг2Оз и 2,5 г/л H2S04, режим хромирования — DK = 45 А/дм2, температура — 50 °С, режим анодного травления — Da = 40 А/дм2, температура — 50 °С,  = 10 + 12 мин. Для пористого хромирования толщина хромового осадка должна быть не менее 0,1 мм, в противном случае поры дойдут до основного металла, что значительно ухудшит свойство покрытия.

= 10 + 12 мин. Для пористого хромирования толщина хромового осадка должна быть не менее 0,1 мм, в противном случае поры дойдут до основного металла, что значительно ухудшит свойство покрытия.

Размерное хромирование. Размерным хромированием называется точное равномерное покрытие хромом без последующей доводки. Преимуществом размерного хромирования является то, что слой хрома наносится такой толщины, которая на несколько микрон превышает предельный размер износа. Подвергать размерному хромированию деталь большой толщины затруднительно, поэтому для большинства деталей толщина размерного осаждения хрома не превышает 25—35 мкм на диаметр. Состав ванны для размерного хромирования такой же, как и для твердого хромирования: 150 г/л хромового ангидрида, 1,5 г/л серной кислоты, 1 л воды. Температура электролита — 55 °С (отклонение температуры допускается не более ±1 °С), плотность тока — 40—45 А/дм2, расстояние между анодом и катодом должно быть не менее 10 мм.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1874; Нарушение авторских прав?; Мы поможем в написании вашей работы!