КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Металлы и материалы, применяемые для наращивания деталей электролитическими покрытиями

|

|

|

|

Электролитические покрытия применяются в авторемонтном производстве для наращивания изношенных поверхностей деталей, повышения их износостойкости, в декоративных целях и для предупреждения коррозии. Кроме того, никелевые и медные электролитические осадки могут использоваться как подслой под другие покрытия, а медные осадки еще и перед цементацией и цианированием для защиты тех поверхностей деталей, которые не требуют насыщения углеродом и азотом.

Перед электролитическим хромированием и никелированием покрываемые поверхности обычно подвергают тонкому шлифованию и полированию с использованием шлифовальных и полировальных кругов.

Наибольшее применение в авторемонтном производстве нашли войлочные круги как наиболее дешевые: мягкие - для шлифования деталей из алюминиевых и цинковых сплавов; твердые — для шлифования стальных деталей. При тонком шлифовании войлочными кругами может быть обеспечен 8-9-й класс шероховатости по ГОСТ 2789-79. Полировальные круги изготовляют из войлока, сукна, фетра, бязи, миткаля, байки и киперной ткани. На рабочую поверхность полировальных кругов наносят полировальные пасты. Главнейшими составляющими полировальных паст являются абразивы (окись хрома, окись алюминия, венская известь и др.) и связующие вещества (стеарин, парафин, жир и т. д.). В целях повышения эффективности полирования в состав паст целесообразно включать поверхностно-активные вещества: олеиновую кислоту, различные эмульгаторы и пр. При ремонте деталей железнением шлифование и полирование их поверхностей мягкими (войлочными) кругами не производится.

Поверхности деталей, подвергаемые электролитическому наращиванию, должны быть тщательно очищены. Смазку и жир в электролитических цехах обычно удаляют с поверхности деталей натиранием составами, приготовляемыми на основе венской извести, или обработкой в щелочных растворах в специальных ваннах. Для лучшего их действия в щелочные, растворы вводят специальные добавки-эмульгаторы, обволакивающие масляные капли и способствующие отрыву их от поверхности деталей. В качестве эмульгаторов при подготовке поверхностей под наращивание применяют мыло, жидкое стекло, декстрин и др.

Эффективны эмульгаторы ОП-7, ОП-10.

По сравнению с горячим химическим обезжириванием более эффективно горячее электрохимическое обезжиривание в электролитических ваннах. Очищаемая деталь обычно подключается в качестве катода. В качестве анода рекомендуется применять никелевые или стальные никелированные пластины. Возможно и обратное подключение (деталь-анод) и даже работа на переменном токе. Обезжиривание деталей во всех случаях объясняется интенсивным выделением на их поверхностях пузырьков газа (кислорода и водорода), разрывающих жировую пленку.

Процесс снятия окисной микропленки с поверхностей деталей перед покрытиями называется декапированием, или анодным травлением. Этот процесс может осуществляться химическим и электрохимическим способами. В авторемонтном производстве, как правило, применяется электрохимическое декапирование. Применительно к хромированию и никелированию оно может осуществляться непосредственно в рабочих ваннах для наращивания переключением на 30—50 с полярности ванны (деталь на это время становится анодом) или в специальных ваннах. При осталивании декапирование (анодное травление) всегда производится в специальных ваннах. При декапировании деталь подключается в качестве анода. Катодами в кислых растворах служат свинцовые пластины, в щелочных — железные.

В авторемонтном производстве для восстановления деталей электролитическим наращиванием применяются в настоящее время хромирование, осталивание, покрытия на железоцинковой, железоникелевой, железоцинкомарганцевой, железомарганцевой и других основах. Для получения защитных и декоративных покрытий применяют цинкование, меднение, кадмирование, анодирование, никелирование, хромирование. В большинстве случаев электролитические покрытия наносятся в специальных ваннах; довольно широко применяются также проточно-струйные процессы и электролитическое натирание, осуществляемые на специальных установках.

Для восстановления изношенных поверхностей деталей в авторемонтном производстве широкое применение получили покрытия электролитическим железом (осталивание). Для этой цели применяют электролиты горячие, холодные и пониженной температуры. По составу компонентов эти электролиты подразделяются на хлористые, хлористо-марганцевые, хлористо-сульфатные и др.; имеется также положительный опыт использования для восстановления деталей железомарганцевых, железоцинковых, цинконикелевых и других сложных по составу покрытий. Покрытия, получаемые при указанных процессах, уступают хромовым по твердости и износостойкости, а также по надежности их сцепления с основным металлом, зато процесс электролитического железнения в несколько раз более производительный по отношению к хромированию.

Электролит для железнения в хлористых ваннах получают травлением очищенной от грязи, окислов и жира металлической стружки малоуглеродистой стали в 50%-ном растворе соляной кислоты. Можно также получить хлористый электролит травлением восстановленного железного порошка (например, толченой прокатной окалины) или проработкой током раствора хлорного железа, в результате чего трехвалентное железо восстанавливается до двухвалентного.

Аноды при железнении применяют круглой формы, их следует завешивать в мешочки из стеклоткани и не реже одного раза в смену вынимать из ванны и очищать стальными щетками. Ванны для электролитического железнения рекомендуется оснащать устройствами для фильтрации и циркуляции электролита.

Все большее распространение в последние годы приобретает процесс восстановления поверхностей автомобильных деталей (внутренних и наружных) электролитическим натиранием. Процесс привлекает высокой производительностью, возможностью нанесения покрытий на стальные, чугунные и алюминиевые поверхности. При осуществлении процесса используются металлические аноды из кислотостойких металлов с облицовкой из фетра, поролона или другого гигроскопического материала, которым при работе сообщается вращательное и поступательное движение. При осаждении непрерывно возникают электролитические микрованны в месте временного контакта поверхности детали и пропитанной электролитом облицовки анода. Благодаря непрерывной подаче электролита создается возможность использования высоких плотностей тока. При электролитическом натирании в зависимости от особенностей процесса представляется возможным использовать разнообразные по составу электролиты.

6. КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ МАТЕРИАЛОВ

Механическое разрушение можно определить как любое изменение размера, формы или свойств материала конструкции, машины или отдельной детали, вследствие которого конструкция или машина уже не может удовлетворительно выполнять свои функции. Основной задачей конструктора является создание такой конструкции, которая выполняла бы предназначенные ей функции в течение заданного срока и при этом была бы конкурентоспособной. Успешное создание конкурентоспособных изделий, которые не разрушались бы преждевременно, может быть осуществлено лишь при умении предвидеть и оценивать вероятность всех возможных видов разрушения, представляющих опасность для создаваемых изделий. Чтобы выявить возможные виды разрушения, необходимо, по крайней мере, иметь представление обо всех встречающихся на практике видах разрушения и об условиях, при которых они могут происходить. Если конструктор желает добиться успеха в предотвращении разрушения в течение заданного срока эксплуатации изделия, он должен хорошо владеть аналитическими и (или) эмпирическими методами оценки возможности разрушений. Ясно, что исследование разрушения, его предсказание и предотвращение являются важнейшими задачами конструктора, желающего добиться определенного успеха.

Проектирование представляет собой итерационный процесс, целью которого является создание новой или усовершенствование уже существующей технической системы (или устройства) для удовлетворения потребностей или желаний человека при условии экономного расходования ресурсов и соблюдении требований охраны окружающей среды. Основной целью любого технического проекта является удовлетворение потребностей или желаний человека, иначе это будет для инженера пустой тратой времени. Создает ли конструктор новое устройство или модернизирует уже существующее, он должен стремиться создать «наилучшую», или оптимальную, конструкцию с учетом, конечно, ограниченности выделенных ему времени и средств. К сожалению, при создании сложных технических систем условия абсолютной оптимальности конструкции зачастую невозможно определить, а тем более практически невозможно создать такую конструкцию. Если даже и удастся определить условия оптимальности конструкции, создание ее может потребовать очень больших затрат. Возникает необходимость оптимизации конструкции инженерными средствами по ее характеристикам, сроку эксплуатации, весу, стоимости или по всем этим критериям одновременно при условии, конечно, осознания ответственности за сохранность ресурсов и окружающей среды.

Появление новых материалов, необходимость повышения эксплуатационных скоростей и температур, необходимость снижения веса, уменьшения объема, увеличения сроков эксплуатации, снижения стоимости и достижения экологической совместимости — все это вызывает необходимость совершенствования методов расчета.

Например, обычными становятся скорости вращения вала 30 000 об/мин и более и температура эксплуатации 1100°С и выше. Многим инженерам приходится иметь дело с режимами сверхзвуковых полетов и космическими условиями, ядерным облучением в сочетании с повышенными температурами и длительным воздействием динамических нагрузок. Не менее серьезные проблемы возникают в связи с созданием сверхминиатюрной техники протезов для сердечнососудистой системы или других органов человека.

Все это вынуждает конструкторов и расчетчиков более тщательно исследовать поведение материалов, внимательнее изучать особенности условий эксплуатации, добиваться лучшего понимания разнообразных видов механического разрушения. Возникает необходимость лучшего понимания особенности напряженно-деформированного состояния при динамическом нагружении в неблагоприятных условиях и влияния полей остаточных напряжений, возникающих в процессе изготовления. Осознание того, что во всех реальных материалах и конструкциях с самого начала существуют трещиноподобные дефекты, заставило разработать новые методы, позволяющие исследовать распространение трещин в условиях как монотонных, так и циклических нагружений. Возможность контроля и ремонта стали такими же важными критериями качества конструкции, как надежность и работоспособность.

Противоречащим требованиям увеличения мощности и уменьшения размеров можно удовлетворить, либо (1) разрабатывая новые, более прочные и жесткие материалы, либо (2) эффективнее используя прочность и жесткость имеющихся материалов. Первая из этих возможностей относится к области материаловедения. Вторая же возможность является основной задачей конструкторов и расчетчиков. Для более эффективного использования прочности и жесткости существующих материалов в условиях постоянно возрастающих требований к технике завтрашнего дня конструктору потребуется в полной мере использовать доступные ему аналитические методы, инженерный опыт, творческую выдумку и интуицию.

В некотором смысле «идеальной» конструкцией была бы такая, которая полностью разрушилась бы по истечении заранее заданного срока. Другими словами, каждая деталь каждого элемента машины должна быть спроектирована так, чтобы она обращалась в пыль в точно заданный момент времени. Однако по многим причинам создание такой конструкции невозможно и, вероятно, даже нежелательно, хотя именно в такой конструкции наиболее полно использовались бы возможности материала.

Если бы было можно изготовить такую «идеальную» конструкцию, непременно потребовались бы проведение уточненных исследований, большого количества сложных экспериментов, полного анализа всех свойств материала, а также точное задание эксплуатационных условий и, конечно, талантливый конструктор, который мог бы осуществить все это. Поскольку проведение таких исследований требует больших затрат как времени, так и средств, грамотный инженер должен в каждом конкретном случае уметь оценить целесообразность затрат средств и труда. Ясно, что так называемая идеальная конструкция, стоимость которой в десять раз превышает стоимость «неидеальной», но вполне приемлемой конструкции, не может быть предметом гордости инженера. Вопрос о том, когда следует остановиться при расчетах и приступить к изготовлению конструкции, является основным для каждого инженера и руководителя. Чтобы выяснить, достигнуты ли основные цели проектирования, обычно анализируются и учитываются следующие факторы:

1.Все детали машины или конструкции должны передавать нагрузку и совершать необходимые движения эффективно и экономично.

2.Ни одна деталь не должна разрушаться раньше некоторого заданного срока эксплуатации.

3.Каждая деталь должна выполнять предназначенную ей функцию, не мешая функционированию других частей машины.

4.Деталь должна быть такой, чтобы ее можно было изготовить и смонтировать в машине.

5.Стоимость готовой детали должна соответствовать ее назначению.

6.Вес детали и занимаемый ею объем должны соответствовать назначению.

7.Должна быть обеспечена возможность обслуживания и ремонта в процессе всего срока эксплуатации конструкции деталей, для которых это требуется.

8.Машина или конструкция должна не только удовлетворительно функционировать в течение заданного времени, но и быть конкурентоспособной и прибыльной для изготовителя.

6.1. Общие требования, предъявляемые к конструкционным материалам

Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, подвергающиеся механическим нагрузкам. Детали машин и приборов характеризуются большим разнообразием форм, размеров, условий эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающую надёжную и длительную работу материала в условиях эксплуатации.

Механические свойства, определяющие конструкционную прочность и выбор конструкционного материала, будут рассмотрены в следующем параграфе. Требуемые значения механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и от воздействия на него рабочей среды и температуры.

Среда — жидкая, газообразная, ионизированная, радиационная, в которой работает материал, оказывает существенное и преимущественно отрицательное влияние на его механические свойства, снижая работоспособность деталей. В частности, рабочая среда может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления и образования окалины, а также изменение химического состава поверхностного слоя в результате насыщения нежелательными элементами (например, водородом, вызывающим охрупчивание). Кроме того, возможны разбухание и местное разрушение материала под действием ионизационного и радиационного облучения. Для того чтобы противостоять рабочей среде, материал должен обладать не только механическими, но и определенными физико-химическими свойствами: стойкостью к электрохимической коррозии, жаростойкостью (окалиностойкостью), радиационной стойкостью, влагостойкостью, способностью работать в условиях вакуума и др.

Температурный диапазон работы современных материалов очень широк — от -269 до 1000 °С, а в отдельных случаях до 2500 °С. Для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

В некоторых случаях важно также требование определенных магнитных, электрических, тепловых свойств, высокой стабильности размеров деталей (особенно высокоточных деталей приборов).

Технологические требования (технологичность материала) направлены на обеспечение наименьшей трудоемкости изготовления деталей и конструкций. Технологичность материала оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет большое значение, так как от нее зависят производительность и качество изготовления деталей.

Экономические требования сводятся к тому, чтобы материал имел невысокую стоимость и был доступным. Стали и сплавы по возможности должны содержать минимальное количество легирующих элементов. Использование материалов, содержащих легирующие элементы, должно быть обосновано повышением эксплуатационных свойств деталей.

Экономические требования, так же как и технологические, приобретают особое значение при массовом масштабе производства.

Таким образом, качественный конструкционный материал должен удовлетворять комплексу требований.

6.2. Конструкционная прочность материалов и критерии ее оценки

Конструкционная прочность — комплексная характеристика, включающая сочетание критериев прочности, жесткости, надежности и долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σв и предел текучести σ0,2 (σт), характеризующие сопротивление материала пластической деформации. Характеристики σв и σ0,2 используют также для оценки прочности деталей при кратковременных циклических перегрузках и при малом числе циклов (< 103).

Поскольку при работе большинства деталей пластическая деформация недопустима, то их несущую способность, как правило, определяют по пределу текучести. Для приближенной оценки статической прочности используют твердость НВ (для сталей справедливо эмпирическое соотношение σв = НВ/3).

Большинство деталей машин испытывает длительные циклические нагрузки. Критерий их прочности — предел выносливости σR (при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Однако повышение уровня прочности материала и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций

εупр = σ/Е,

где Е — модуль нормальной упругости.

Для ограничения упругой деформации материал должен обладать высоким модулем упругости (или сдвига), являющимся критерием его жесткости. Именно критерии жесткости, а не прочности обусловливают размеры станин станков, корпусов редукторов и других деталей, от которых требуется сохранение точных размеров и формы.

Возможно и противоположное требование. Для пружин, мембран и других чувствительных упругих элементов приборов, наоборот, важно обеспечить большие упругие перемещения. Поскольку

,

,

то от материала требуются высокий предел упругости и низкий модуль упругости.

Для материалов, используемых в авиационной и ракетной технике, важна эффективность материала по массе. Она оценивается удельными характеристиками: удельной прочностью σв /(ρg) (где ρ — плотность материала; g — ускорение свободного падения) и удельной жесткостью Е/(ρg).

Таким образом, в качестве критериев конструкционной прочности выбирают те характеристики, которые наиболее полно отражают прочность в условиях эксплуатации.

Кроме стандартных механических характеристик σв и σ0,2, характеризующих металлургическое и технологическое качество материала, для оценки конструкционной прочности необходимы характеристики прочности при рабочих температурах и в эксплуатационных средах.

Например, для расчета на прочность вала, работающего во влажной атмосфере при 250°С, необходимы σв и σ0,2, E при такой температуре, а также а σ-1, определенный во влажной среде и при нагреве.

Надежность — свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным из-за протекания с большой скоростью при напряжениях ниже расчетных, а также возможных аварийных последствий. Известно немало аварий из-за хрупкого разрушения корпусов судов, ферм мостов, трубопроводов и других конструкций.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, ψ) и ударной вязкостью (KCU). Однако эти параметры надежности, определенные на небольших лабораторных образцах без учета условий эксплуатации конкретной детали, достаточно показательны лишь для мягких малопрочных материалов. Между тем стремление к уменьшению металлоемкости конструкций ведет к более широкому применению высокопрочных и, как правило, менее пластичных материалов с повышенной склонностью к хрупкому разрушению. Необходимо также учитывать то, что в условиях эксплуатации действуют факторы, дополнительно снижающие их пластичность, вязкость и увеличивающие опасность хрупкого разрушения. Это концентраторы напряжений (надрезы), понижение температуры, динамические нагрузки, увеличение размеров деталей (масштабный фактор).

Чтобы избежать внезапных поломок в условиях эксплуатации, необходимо учитывать трещиностойкость материала. Трещиностойкость — группа параметров надежности, характеризующих способность материала тормозить развитие трещины.

Количественная оценка трещиностойкости основывается на линейной механике разрушения. В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины эксплуатационного или технологического происхождения (могут возникать при сварке, термической обработке), а также трещиноподобные дефекты (неметаллические включения, скопления дислокаций и т.п.). Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения, в вершине которых могут во много раз превышать средние расчетные напряжения (рис. 12).

Для трещины длиной l и радиусом r (см. рис. 12) напряжение в вершине

. (1)

. (1)

Концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина.

Для пластичных материалов опасность таких дефектов невелика. В результате перемещения дислокаций у вершины трещины протекает местная пластическая деформация, которая вызывает релаксацию (снижение) локальных напряжений и их выравнивание. К тому же увеличение плотности дислокаций и вакансий в вершине трещины сопровождается ее затуплением, и дефект перестает играть роль острого концентратора напряжений.

Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам. В силу того, что дислокации заблокированы и пластическая деформация невозможна, при увеличении средних напряжений локальные напряжения  повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а наоборот, ускоряется. После достижения некоторой критической длины наступает самопроизвольный лавинообразный рост трещины, вызывающий хрупкое разрушение.

повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а наоборот, ускоряется. После достижения некоторой критической длины наступает самопроизвольный лавинообразный рост трещины, вызывающий хрупкое разрушение.

Так как высокопрочные материалы обладают определенной пластичностью, то для них реальную опасность представляют трещины не любых размеров, а только критической длины l кр. Подрастание трещины до l кр тормозится в них местной пластической деформацией. Но при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается, и происходит самопроизвольное разрушение.

Оценку надежности высокопрочных материалов по размеру допустимого дефекта (меньше критического) проводят по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет критерий К — коэффициент интенсивности напряжений в вершине трещины. Он определяет растягивающие напряжения σу в любой точке (рис. 13) впереди вершины трещины

. (2)

. (2)

| |||

| |||

Знаменатель дроби обращается в единицу при х ≈ 0,16, поэтому К численно равен σу на расстоянии ~ 0,16 мм от вершины трещины.

Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную, — К1с. Критерий К1с показывает, какого значения (интенсивности) достигает напряжение вблизи вершины трещины в момент разрушения. Он связывает приложенное среднее напряжение с критической длиной трещины:

, (3)

, (3)

где α — безразмерный коэффициент, характеризующий геометрию трещины.

Из соотношения (3) следует, что единица измерения К1с — МПа·м[1]/2.

|

Значение К1с определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной (рис. 12). Для расчета К1с при нагружении образца фиксируют усилие в момент подрастания трещины на некоторую длину и перехода ее к нестабильному распространению.

Значение К1с определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной (рис. 12). Для расчета К1с при нагружении образца фиксируют усилие в момент подрастания трещины на некоторую длину и перехода ее к нестабильному распространению.

Значение К1с зависит от степени пластической деформации у вершины трещины (ее затуплении) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий К1с называют вязкостью разрушения. Чем значение К1с больше, тем выше сопротивление материала вязкому разрушению и его надежность. Кроме качественной характеристики надежности, К1с дополняет параметры σ0,2 и Е при расчетах на прочность деталей из высокопрочных материалов (сталей σв ≥ 1200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта. Например, при рабочем напряжении ар (рис. 13) трещина длиной l будет безопасной для материала II и вызовет разрушение в материале I, имеющем меньшее значение К1с (К1сI < К1сII).

Значение К1с зависит от степени пластической деформации у вершины трещины (ее затуплении) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий К1с называют вязкостью разрушения. Чем значение К1с больше, тем выше сопротивление материала вязкому разрушению и его надежность. Кроме качественной характеристики надежности, К1с дополняет параметры σ0,2 и Е при расчетах на прочность деталей из высокопрочных материалов (сталей σв ≥ 1200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта. Например, при рабочем напряжении ар (рис. 13) трещина длиной l будет безопасной для материала II и вызовет разрушение в материале I, имеющем меньшее значение К1с (К1сI < К1сII).

Для оценки надежности материала используют также следующие параметры: ударную вязкость KCV и KCT (ударная вязкость, определенная на образце с V-образным концентратором при комнатной температуре или на образце с усталостной трещиной), температурный порог хладноломкости t50 (температура, соответствующая равным долям (50%) хрупких и вязких участков разрушения в изломе при определении ударной вязкости). Однако это качественные, непригодные для расчета на прочность параметры.

Параметром KCV оценивают пригодность материала для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Если материал имеет КСТ = 0, то это означает, что процесс его разрушения идет без затраты работы. Такой материал хрупок, эксплуатационно ненадежен. И, наоборот, чем больше параметр КСТ, определенный при рабочей температуре, тем выше надежность материала в условиях эксплуатации. Так же как и К1с, КСТ учитывают при выборе материала для конструкций особо ответственного назначения (летательных аппаратов, роторов турбин и т.п.).

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре. Сочетание при таких испытаниях ударного нагружения, надреза и низких температур — основных факторов, способствующих охрупчиванию, важно для оценки поведения материала при экстремальных условиях эксплуатации.

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t50. При этом, чем ниже температура перехода в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости и выше гарантия от хрупкого разрушения.

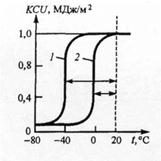

На рис. 14 показан случай, когда ударная вязкость двух сталей при температуре эксплуатации, равной 20°С, одинакова. Однако переход в хрупкое состояние стали 1 (мелкозернистой) заканчивается при -40 °С, а стали 2 (крупнозернистой) при 0°С. По сравнению с температурой эксплуатации температурный запас вязкости у стали 1 составит 60 °С, а у стали лишь 20 °С. Сталь 1 более надежна в работе, так как возможное понижение температуры эксплуатации относительно расчетной при наличии трещин и ударной нагрузки не вызовет в ней хрупкого разрушения.

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Постепенный отказ — потеря материалом работоспособности, при наступлении которой детали заменяют без угрозы аварийных последствий. Причины потери работоспособности (постепенного отказа) разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии, радиационного разбухания и др. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Рис. 14. Зависимость ударной вязкости от температуры испытания мелкозернистой (1) и крупнозернистой (2) стали (0,22 % С)

Для большинства деталей машин (более 80%) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Она тем выше, чем ниже скорость зарождения и скорость развития трещины усталости.

Важной характеристикой конструктивной прочности, характеризующей надежность материала, является живучесть при циклическом нагружении. Под живучестью понимают долговечность детали от момента зарождения первой макроскопической трещины усталости размером 0,5—1,0 мм до окончательного разрушения.

Количественно живучесть конструкции оценивается коэффициентом β = 1 — τ0/τраз, где τ0 и τраз — продолжительность эксплуатации конструкции до появления трещин и до разрушения соответственно. Коэффициент живучести может колебаться от 0,1 до 0,9. Раннее зарождение трещин усталости объясняется дефектами металлургического и технологического характера, а также неудачной конструкцией изделия (наличие концентраторов напряжений).

Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем периодического дефектоскопирования различными физическими методами для выявления усталостных трещин. Чем меньше скорость развития трещины, тем легче ее обнаружить.

Износостойкость характеризует сопротивление материала разрушению поверхности путем отделения его частиц под воздействием силы трения. Износостойкость оценивают величиной, обратной скорости изнашивания.

Долговечность деталей, работающих при высоких температурах (детали энергетических установок, реактивных двигателей), определяется скоростью ползучести — скоростью развития пластической деформации при постоянном (ниже предела текучести) напряжении. Ограничение скорости ползучести достигается применением жаропрочных материалов.

Долговечность деталей, работающих в атмосфере нагретых сухих газов или жидких электролитов, зависит соответственно от скорости химической или электрохимической коррозии. Работоспособность в таких средах сохраняют жapостойкие и коррозионно-стойкие материалы.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

1) критерии прочности σв, σ0,2, σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры деталей;

2) модуль упругости Е, который при заданной геометрии детали определяет величину упругих деформаций, т.е. ее жесткость;

3) пластичность δ, ψ, ударная вязкость КСТ, KCV, KCU, вязкость разрушения К1с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

4) циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

6.3. Методы повышения конструкционной прочности

Высокая прочность и долговечность конструкций при минимальной массе и наибольшей надежности достигаются технологическими, металлургическими и конструкторскими методами.

Наибольшую эффективность имеют технологические и металлургические методы, цель которых — повышение механических свойств и качеств материала.

Из механических свойств важнейшее — прочность материала, повышение которой при достаточном запасе пластичности и вязкости ведет к снижению материалоемкости конструкции и в известной степени к повышению ее надежности и долговечности.

Прочность — свойство, зависящее от энергии межатомной связи, структуры и химического состава материала. Энергия межатомного взаимодействия непосредственно определяет характеристики упругих свойств (модули нормальной упругости и сдвига), а также так называемую теоретическую прочность.

Модули нормальной упругости и сдвига являются константами материала и структурно нечувствительны.

Теоретическая прочность (сопротивление разрыву межатомных связей) в реальных кристаллах из-за наличия структурных дефектов не достигается. Реальная прочность на два-три порядка ниже теоретической и определяется не столько межатомными силами связи, сколько структурой материала.

Сопротивление пластической деформации зависит главным образом от легкости перемещения дислокаций. В связи с этим современные методы повышения прочности материала основаны на создании такого структурного состояния, которое обеспечивало бы максимальную задержку (блокировку) дислокаций. К методам упрочнения относятся легирование, пластическая деформация, термическая, термомеханическая и химико-термическая обработка. Повышение прочности указанными методами основано на ряде структурных факторов.

Увеличение плотности дислокаций. Силовые поля вокруг дислокаций являются эффективными барьерами для других близко расположенных дислокаций. В связи с этим, чем больше плотность дислокаций, тем выше сопротивление пластическому деформированию.

Теория дислокаций дает следующую зависимость между пределом текучести σT и плотностью дислокаций ρ:

,

,

где G – коэффициент сдвига, - вектор Бюргерса.

- вектор Бюргерса.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 919; Нарушение авторских прав?; Мы поможем в написании вашей работы!