КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Взаимозаменяемость в производстве летательных аппаратов

|

|

|

|

Общие определения. Важнейшими составляющими качества продукции является точность и взаимозаменяемость. Понятие точности и взаимозаменяемости взаимосвязаны. Точность является наиболее общим понятием. Выполнение размеров деталей, узлов, агрегатов с заданной степенью точности обеспечивает их взаимозаменяемость. Под точностью геометрических размеров самолета в целом или отдельных его деталей понимается степень соответствия их действительных значений значениям, заданным проектом: ∆ A=A д – A n; где ∆ A - мера точности, называемая производственная погрешность; A д - действительный размер; A n - проектный размер. Задача производства - подбор техпроцесса, обеспечивающего минимальную погрешность ∆ A, не выходящую за пределы допуска δ А.

Методы обеспечения точности размеров носят более общий характер в смысле их применимости в различных отраслях машиностроения, чем методы обеспечения точности увязки и взаимозаменяемости. Например, в производстве аэрокосмической техники обеспечение взаимозаменяемости производится весьма специфичными методами, существенно отличающимися от методов, применяющихся в других отраслях машиностроения.

Для анализа точности геометрических параметров изделий (методом достижения заданной точности размеров деталей, узлов, агрегатов) пользуются размерными цепями (геометрические модели технологических процессов). Размерные цепи могут быть представлены графически в виде замкнутого контура, составленного отдельными размерами, и аналитически в виде алгебраической суммы ее звеньев, приравниваемой к нулю. В зависимости от области применения размеров цепи разделяются на конструктивные и технологические. При помощи конструктивных размерных цепей решаются задачи обеспечения точности размера замыкающего звена, анализ путей сокращения числа звеньев цепей. Звеньями технологической размерной цепи являются настраиваемые размеры оборудования, размеры технологических приспособлений и инструмента. Кроме того учитывается изменения этих размеров при выполнении технологических операций. Пример образования размера детали показан на рис.6.1. На каждом этапе переноса размера есть своя погрешность δi. Погрешность детали есть сумма погрешностей на всех этапах переноса размера.

| Рис.6.1 Технологическая цепочка изготовления детали: а – чертеж детали; б - размер, отложенный на штангенциркуле, в – размер штампа, г - размер детали |

Для понижения суммарной погрешности есть два пути: повысить точность составляющих звеньев; уменьшить количество звеньев размерной цепи.Оптимальный вариант технологического процесса с точки зрения обеспечения требуемой точности размеров является также решением задачи более экономичного изготовления изделий.

Построение технологического процесса с соблюдением принципа кратчайшего пути предусматривает реализацию двух правил, приводящих к существенному сокращению числа составляющих звеньев технологических размерных цепей: правило совмещения баз и правило компенсации.

Элементы конструкции называются геометрически взаимозаменяемыми, если их сборка может быть проведена без подбора и без подгонки. В зависимости от того, отсутствуют или присутствуют подгоночные работы, при сборке различают полную и неполную взаимозаменяемость. По сфере распространения взаимозаменяемость разделяют на следующие: внутреннюю (для деталей и узлов входящих в более крупные сборочные единицы, например, шпангоуты, лонжероны, нервюры, панели) и внешнюю (по эксплуатационным стыкам и разъёмам); производственную ( по всем этапам производства) и эксплуатационную (при замене во время ремонта отдельных агрегатов, узлов и т.п.). Полная взаимозаменяемость обеспечивает сборку узлов и агрегатов без подгонки и без отбора деталей при сравнительно низкой трудоемкости сборочных работ. Неполная взаимозаменяемость не является основанием для суждения о недостаточно высоком уровне производства. Целесообразность обеспечения полной взаимозаменяемости выявляется при создании точных узлов и механизмов, при массовом и крупносерийном производстве деталей и узлов всех типов. При изготовлении нежестких деталей (тонких обшивок, стрингеров и шпангоутов небольших сечений и т.п.) полную взаимозаменяемость обеспечить трудно. Ограничения для полной взаимозаменяемости: технические возможности; технико-экономическая целесообразность, т.е., если затраты на изготовление и последующую сборку полностью взаимозаменяемых деталей превосходят соответствующие затраты с учетом затрат на подгонку не полностью взаимозаменяемых деталей, то это не выгодно.

По статистическим данным, в производстве самолетов трудоемкость изготовленных деталей составляет примерно 50% общей трудоемкости, соответственно коэффициент взаимозаменяемости тоже примерно 0,5. В автомобилестроении этот коэффициент примерно 0,7. Уровень взаимозаменяемости оценивается отдельными коэффициентами производственной взаимозаменяемости, дающими общее представление о дополнительных трудовых затратах на подгоночные работы:  , где

, где  трудоемкость сборки деталей при полной их взаимозаменяемости;

трудоемкость сборки деталей при полной их взаимозаменяемости;  трудоемкость сборки при действительном уровне взаимозаменяемости, достигнутой в конкретной ситуации на производстве. Второй коэффициент (дает представление об удельном весе трудоемкости изготовления деталей и трудоемкости сборочных и монтажных работ по отношению к общей трудоемкости) вычисляется следующим образом:

трудоемкость сборки при действительном уровне взаимозаменяемости, достигнутой в конкретной ситуации на производстве. Второй коэффициент (дает представление об удельном весе трудоемкости изготовления деталей и трудоемкости сборочных и монтажных работ по отношению к общей трудоемкости) вычисляется следующим образом:  , где

, где  трудоемкость изготовления деталей изделия;

трудоемкость изготовления деталей изделия;  полная трудоемкость изделия. Уровень эксплуатационной взаимозаменяемости оценивается коэффициентом

полная трудоемкость изделия. Уровень эксплуатационной взаимозаменяемости оценивается коэффициентом  , где

, где  трудоемкость замены узла или агрегата при полной их взаимозаменяемости;

трудоемкость замены узла или агрегата при полной их взаимозаменяемости;  действительная трудоемкость замены с учетом подбора и подгоночных работ.

действительная трудоемкость замены с учетом подбора и подгоночных работ.

Взаимозаменяемость для аэрокосмической промышленности является важнейшей проблемой, решение которой затрудняется тем, что большинство деталей ЛА имеет малую жесткость, большие габаритные размеры, сложную форму. От решения этой проблемы зависит цикл производства, трудовые затраты, качественное выполнение назначенных летно-технических характеристик ЛА. Заводы по производству ЛА получают в порядке кооперации от сотен специализированных заводов различное оборудование, приборы, узлы и агрегаты. Обеспечение всеми заводами высокой внешней, межзаводской взаимозаменяемости улучшает взаимоотношения между заводами и является наилучшей предпосылкой развития более широкого кооперирования на основе специализации производства.

Если мерой точности размера служит производственная погрешность, то при введении аналогичной меры для взаимозаменяемости следует оперировать не одним, а двумя сопрягаемыми размерами и говорить о точности их увязки. Под увязкой двух объектов понимают степень согласованности их геометрических параметров:  , где

, где  увязка действительная;

увязка действительная;  действительные геометрические параметры двух увязываемых объектов. Точность увязки параметров двух объектов характеризуется величиной производственной погрешности увязки этих объектов

действительные геометрические параметры двух увязываемых объектов. Точность увязки параметров двух объектов характеризуется величиной производственной погрешности увязки этих объектов  где

где  увязка номинальная;

увязка номинальная;  производственные погрешности параметров

производственные погрешности параметров  и

и  .

.

Объекты точной увязки в авиастроении. Выделяют три основные группы точной увязки, совместно влияющие на ту или иную характеристику агрегата (рис.6.2). Первая группа: контуры отдельных плоских сечений поверхности агрегата: точная увязка этих контуров обеспечивает плавность обводообразующей поверхности агрегата. Вторая группа: геометрические параметры деталей и узлов, входящих в состав каждого данного сечения агрегата. Взаимная увязка объектов этой группы необходима для обеспечения требуемой точности внешней поверхности агрегата и устранения подгоночных работ при сборке агрегата. Третья группа: геометрические параметры межагрегатных стыков. Увязка этих параметров обеспечивает правильное взаимное расположение агрегатов вертолета в пространстве, возможность стыковки агрегатов без подгонки в производстве, снятие и установку агрегата без подгонки в процессе эксплуатации и ремонта.

| Рис.6.2. Фюзеляж вертолета |

Точность увязки в авиастроении ограничивают весьма жестким допусками. Достаточно высокая точность применяемых в производстве методов увязки - одно из важнейших условий обеспечения взаимозаменяемости.

а б

а б

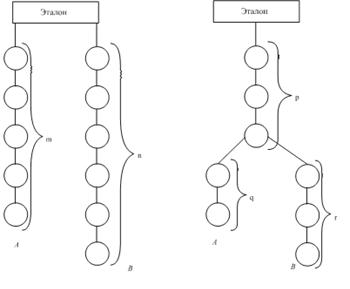

| Рис.6.3. Технологические цепочки увязки размеров: а – независимая увязка; б – зависимая увязка |

Методы увязки. В авиастроении применяются три метода увязки. Увязка по принципу независимого образования формы и размеров деталей (рис.6.3,а). Точность взаимной увязки деталей, изготовленных по этому принципу, ниже, чем точность их изготовления. В авиастроении к точности увязки деталей узлов и агрегатов (из условий взаимозаменяемости) предъявляют более высокие требования, чем к точности их изготовления. Поэтому при изготовлении частей изделия по рассматриваемой схеме приходится назначать чрезмерно жесткие допуски для обеспечения заданной точности их увязки. Погрешность увязки двух деталей Ñ 1 определяется величинами погрешностей, возникающих на всех этапах перенесения первичного размера с эталона на деталь:  , где т, п - число этапов перенесения первичного размера с эталона на детали А и В.

, где т, п - число этапов перенесения первичного размера с эталона на детали А и В.

Достоинства метода: возможность изготовления технологической оснастки и частей ЛА широким фронтом, что значительно сокращает цикл подготовки производства; большие возможности кооперирования производства.

Увязка по принципу связанного образования формы размеров деталей (рис.6.3,б). Погрешность увязки деталей определятся лишь погрешностями независимых (несвязанных) этапов перенесения первичного размера:  , где p, q - число этапов независимых перенесения первичного размера с эталона на детали А и В. Так как т,п > р,q, то погрешность увязки по второму методу меньше, чем по первому, при одной и той же точности изготовления деталей, т.е. Ñ 2 < Ñ1. При этом точность увязки тем выше, чем большее количество этапов перенесения первичного размера будет общим для размерных цепей обеих деталей. Это свойство связанного перенесения размеров на части изделия особенно ценно для авиастроения. Если процесс увязки деталей построить так, чтобы неточные операции образования поверхностей оказались в числе общих звеньев размерной цепи, то влияние этих операций на точность увязки будет исключено, а точность увязки значительно возрастает без дополнительных затрат на повышение точности изготовления изделий. На этом принципе основан плазово-шаблонный метод увязки, получивший широкое распространение в авиастроении. Недостатки метода: резко сужается фронт работ и удлиняется цикл подготовки производства.

, где p, q - число этапов независимых перенесения первичного размера с эталона на детали А и В. Так как т,п > р,q, то погрешность увязки по второму методу меньше, чем по первому, при одной и той же точности изготовления деталей, т.е. Ñ 2 < Ñ1. При этом точность увязки тем выше, чем большее количество этапов перенесения первичного размера будет общим для размерных цепей обеих деталей. Это свойство связанного перенесения размеров на части изделия особенно ценно для авиастроения. Если процесс увязки деталей построить так, чтобы неточные операции образования поверхностей оказались в числе общих звеньев размерной цепи, то влияние этих операций на точность увязки будет исключено, а точность увязки значительно возрастает без дополнительных затрат на повышение точности изготовления изделий. На этом принципе основан плазово-шаблонный метод увязки, получивший широкое распространение в авиастроении. Недостатки метода: резко сужается фронт работ и удлиняется цикл подготовки производства.

Увязка по принципу компенсации. Точность взаимной увязки по принципу компенсации определяется точностью лишь одного этапа перенесения первичного размера детали А на деталь В:  . Практически увязка по этому принципу осуществляется или силовым замыканием, или заполнением зазора, возникающим при сборке между собираемыми элементами специальными компенсаторами. Точность увязки в общем случае выше, чем по первому и второму методам: Ñ3 < Ñ 2 < Ñ1. В качестве компенсаторов используются или твердеющие пасты или металлические прокладки. Метод компенсации обеспечивает наибольшую точность увязки по сравнению с другими, так как содержит всего один этап переноса размеров. Существенный недостаток этого метода состоит в том, что одна из двух деталей подается на сборку в незаконченном виде. Ее сопрягаемые контуры или размеры определяются в процессе сборки путем перенесения соответствующего размера с одной детали на другую. Это увеличивает трудоемкость сборочных работ. Применение третьего метода увязки можно считать обоснованным в двух случаях: когда только этот способ увязки обеспечивает требуемую точность увязки; когда один из увязываемых объектов имеет быстродействующий компенсатор, позволяющий без значительных затрат труда и времени изменять на необходимую величину размер объекта (резьбовое соединение вилки с тягой управления).

. Практически увязка по этому принципу осуществляется или силовым замыканием, или заполнением зазора, возникающим при сборке между собираемыми элементами специальными компенсаторами. Точность увязки в общем случае выше, чем по первому и второму методам: Ñ3 < Ñ 2 < Ñ1. В качестве компенсаторов используются или твердеющие пасты или металлические прокладки. Метод компенсации обеспечивает наибольшую точность увязки по сравнению с другими, так как содержит всего один этап переноса размеров. Существенный недостаток этого метода состоит в том, что одна из двух деталей подается на сборку в незаконченном виде. Ее сопрягаемые контуры или размеры определяются в процессе сборки путем перенесения соответствующего размера с одной детали на другую. Это увеличивает трудоемкость сборочных работ. Применение третьего метода увязки можно считать обоснованным в двух случаях: когда только этот способ увязки обеспечивает требуемую точность увязки; когда один из увязываемых объектов имеет быстродействующий компенсатор, позволяющий без значительных затрат труда и времени изменять на необходимую величину размер объекта (резьбовое соединение вилки с тягой управления).

Современные методы увязки технологической оснастки основаны на широком применении компьютеров, высокоточных станков с ЧПУ и измерительных машин. Для реализации бесплазового производства и увязки заготовительной и сборочной оснастки создано специализированное высокоточное оборудование с ЧПУ и встроенными системами и датчиками, позволяющими оцифровывать полученную поверхность, сравнивать ее с теоретической и корректировать программу обработки.

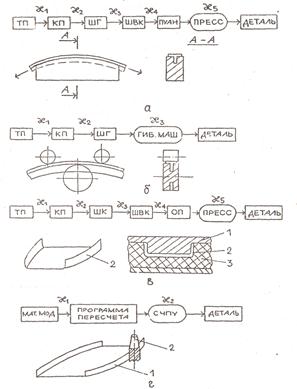

| Рис.6.4. Цепи переноса размеров для поясных деталей при различных методах увязки и процессах изготовления: а - при инструментально-шаблонном методе увязки (ШМ) путем обтяжки детали по пуансону; б - при ИШМ гибкой-прокаткой между роликами; в - при эталонно-шаблонном метода для цельноштампованной нервюры; г - при математическом задании поверхности путем механической обработки контура на оборудовании с ЧПУ |

Определение погрешности изготовления деталей и узлов каркаса. Погрешность детали или узла каркаса - это отклонение их внешних размеров от контура, заданного первоисточником (чертежом, плазом, эталоном и т.п.). Погрешность деталей каркаса оказывает непосредственное влияние на точность изделия при сборке по сборочным отверстиям и в приспособлении с базой на каркас. Косвенное влияние (при других методах) возникает из-за внутренних напряжений в деталях каркаса, если при сборке к ним применялась упругая компенсация неточности изготовления. При сборке агрегата в приспособлении с базой на каркас узлы каркаса (лонжероны, нервюры, шпангоуты) могут формироваться непосредственно в стапеле сборки агрегата или поступать в стапель уже собранными. В первом случае следует рассматривать точность изготовления деталей, выходящих на внутренний контур агрегата, во втором - точность плоского узла, собранного вне стапеля агрегата.

Погрешность изготовления деталей будет зависеть от принятого метода увязки размеров, используемых технологических процессов и оборудования. На рис.6.4 показано построение цепей увязки для поясных деталей при различных методах обеспечения взаимозаменяемости в технологических процессах их изготовления. Погрешность деталей dдк определится как сумма погрешностей отдельных этапов переноса размеров c i: dдк =  .

.

Пути обеспечения высокой точности изготовления изделий. Технологический процесс необходимо проектировать так, чтобы он заведомо гарантировал изготовление изделий с точностью, достаточной для обеспечения их взаимозаменяемости. Повышению точности составляющих звеньев размерной цепи способствуют следующие мероприятия:

- применение более точных оборудования, приспособлений и инструментов;

- повышение жесткости системы СПИД (высокая жесткость технологической системы является одним из основных условий обеспечения высокой точности обработки);

- разработка новых, более точных процессов формообразования;

- правильный выбор способов закрепления заготовок и режимов обработки, обеспечивающих минимальную деформацию заготовки;

- уменьшение внутренних напряжений в заготовках при помощи соответствующей термической обработки (нормализация, отжиг, отпуск);

- уменьшение температуры нагрева заготовки в процессе ее обработки;

- повышение точности геометрии заготовок (овальность заготовки приводит к овальности детали);

- автоматизация процессов обработки, исключающая зависимость точности обработки от субъективных качества исполнителя;

- компенсация систематической погрешности поднастройкой оборудования.

Для повышения точности замыкающего звена при проектировании технологических процессов необходимо соблюдать принцип кратчайшего пути. Конкретные способы соблюдения этого принципа основаны на соответствующем выборе технологических баз изделий.

Взаимозаменяемость в авиастроении. В производстве ЛА, исходя из особенностей их сборки и условий эксплуатации, применяются специфические методы задания допусков на геометрические размеры, форму и расположение поверхностей сопряжений. К ним относятся:

- разбиение поверхностей агрегатов на зоны с разными допустимыми отклонениями изготовления;

- задание точности агрегатов не с помощью допусков, а указанием допустимых отклонений от теоретического контура;

- использование реперных точек и специальных систем координирования определения заданного расположения агрегатов;

- требования к волнистости наружной поверхности агрегатов, ограничения на выступание и западание крепежных деталей (заклепок, винтов и т.п.).

Поэтому детали, узлы и агрегаты, поступающие на сборку, должны удовлетворять условиям общей или функциональной взаимозаменяемости.

В производстве ЛА для обеспечения взаимозаменяемости жестких конструкций с правильной геометрической формой поверхностей геометрическая точность размеров, формы и расположения задается единой системой допусков и посадок (ЕСДП). При изготовлении конструкций малой жесткости, значительных габаритных размеров и сложной формы, а также при сборке сборочных единиц и агрегатов из недостаточно жестких деталей и узлов, изготовленных из листового и профильного материала, применение системы допусков невозможно. В самолето- и вертолетостроении для обеспечения взаимозаменяемости конструкций малой жесткости используется метод взаимной увязки их с оснасткой и инструментом.

Согласование размеров, формы и расположения поверхностей деталей, узлов и агрегатов с оснасткой производится при помощи плоских и пространственных носителей формы и размеров и математических моделей. Роль жестких носителей размеров и форм выполняют взаимоувязанные между собой плазы, шаблоны, эталоны поверхности, макеты стыков и мастер-плиты. С этих жестких носителей передаются размеры и формы на элементы сборочной оснастки методом прямого копирования или обработкой поверхностей на стенках с копировально-следящими системами программного управления.

| Рис.6.5. Зоны точности для сверхзвукового самолета |

При бесплазово-шаблонном методе форму и размеры поверхности деталей, узлов ЛА или элементов сборочной оснастки получают на станках с ЧПУ. Требования к качеству внешней поверхности планера ЛА определены из условия снижения дополнительного лобового сопротивления, обусловленного производственными неровностями, и выступающими в поток деталями до 3% от значения сопротивления аэродинамически гладкого самолета. Точность изготовления аэродинамических обводов ЛА зависит, в первую очередь, от скорости обтекания воздушным потоком, а также от зоны обтекания агрегата.

В соответствии с этим поверхность планера сверхзвукового самолета делится на две зоны (рис.6.5).

Зона I – это верхняя и нижняя поверхности крыла, центроплана, оперения от носка до 60% местной хорды и соответственно поверхности фюзеляжа от носка до мотогондол двигателей от передней кромки. Границы зоны I могут быть привязаны к какому-либо конструктивному элементу (например, лонжерону крыла), но должны быть не менее указанных.

Зона II – вся остальная поверхность.

Для дозвуковых самолетов внешняя поверхность разбивается на зоны 0, I, II (рис. 6.6).

Нулевая зона – передние участки агрегатов и узлов самолета, на которых существует ламинарный режим обтекания. Границы нулевой зоны определяются на каждый конкретный самолет.

| Рис.6.6. Зоны точности для дозвуковых самолетов |

Первая зона:

- верхняя поверхность крыла, 15% хорды нижней поверхности носков крыла и элементов механизации, верхняя поверхность зализа крыла и его нижняя поверхность до 15% бортовой хорды;

-- поверхность от носа фюзеляжа до хвостика бортовой хорды крыла над верхней поверхностью крыла и от носа фюзеляжа до 15% бортовой хорды под плоскостью крыла;

- на хвостовом оперении: поверхность от носка до 50% хорды,

а также поверхность рулей направления и высоты.

Вторая зона – вся остальная внешняя поверхность.

Числовые значения допуска на отклонение от теоретического контура задаются конкретно по зонам для каждого самолета или вертолета.

Для вертолетов в силу небольшой скорости их полета планер не делится на зоны, а в ТУ на отдельные агрегаты указывается допустимое отклонение от теоретического контура или от лекал сборочного приспособления. При этом в местах расположения силовых шпангоутов требования более жесткие, чем по всей остальной поверхности. В целом допуски на фюзеляже вертолета соответствуют допускам на планер самолета при М < 0,6. Допуски на аэродинамический контур могут быть симметричными и асимметричными относительно теоретического контура.

На рис.6.7,а показаны допуски на крыло сверхзвукового самолета; а на рис.6.7,б – на зоны фюзеляжа транспортного самолета Ан-124; на рис. 6.7,в – на фюзеляж вертолета Ми-8 в зоне силового шпангоута и в зоне рядового шпангоута.

Рис. 6.7. Схемы допусков на контуры агрегатов самолетов и вертолетов

Таблица 6.1

| Наименование требования | Изображение | Зона | ||

| Шероховатость поверхности R а, мкм | ||||

| Волнистость, мм, не более: h h/l |

| 0,5 0,001 | 1,0 0,002 | 1,5 0,003 |

| Выступание или западание заклепок |

| 0,05 | 0,10 | |

| Уступы на стыках листов обшивки и технологических люках |

| 0,1 0,2 0,3 | 0,2 0,2 0,3 | 0,4 0,4 0,6 |

| Зазоры между обшивкой и дверями, люками при ширине проема: до 1,5 м от 1,5 до 3,0 м свыше 3 м |

|

На внешней поверхности планера допускаются выступающие в поток детали в минимальном количестве, и только те из них, которые по своему назначению работают в набегающем потоке и необходимы для нормального функционирования самолетного оборудования. Требования к качеству внешней поверхности при производстве и ремонте приведены в табл.6.1.

Взаимозаменяемость предъявляет определенные требования не только к точности изготовления частей самолета и вертолета, но и к точности их взаимной увязки.

Точность изготовления узлов и агрегатов летательного аппарата влияет в основном на эксплуатационные требования взаимозаменяемости, т.е. взаимозаменяемости по присоединительным размерам. Так, условием производства и эксплуатации не предусмотрено установление жестких допусков на выдерживание углов  ,

,  и

и  ,

,  стыковых точек фланцевого соединения фюзеляжа и хвостовой балки вертолета или отсеков фюзеляжа самолета (рис.6.8).

стыковых точек фланцевого соединения фюзеляжа и хвостовой балки вертолета или отсеков фюзеляжа самолета (рис.6.8).

| Рис. 6.8. Схемы положения стыковочных отверстий фюзеляжа и хвостовой балки вертолета |

Однако точность взаимной увязки этих углов непосредственно влияет на возможность сборки фюзеляжа с хвостовой балкой без доработки и на эксплуатационные характеристики, т.е. возможность выполнения ремонтных работ. Поэтому точность увязки ограничивают достаточно жесткими допусками. Обеспечение высокой точности положения стыковочных отверстий на фланцах фюзеляжа и хвостовой балки достигается применением технологических монтажных плит. На рис.6.9 показана схема переноса положения стыковочных отверстий при фланцевом стыке на агрегаты. По конструктивному плазу (КП) изготавливается шаблон контрольно-контурный (ШКК). По ШКК и рабочим чертежам стыка получают шаблон приспособления (ШП), по которому изготавливается эталонная мастер-плита (ЭМП). По ЭМП получают рабочие мастер-плиты для хвостовой балки (РМПх) и фюзеляжа (РМПф). По рабочим мастер-плитам изготавливают монтажные плиты КПх и КПф для сверления отверстий и их возможной разделки до повышенного квалитета JT 6, JT 7 в стапелях сборки хвостовой балки и фюзеляжа. Таким образом, с использованием жестких программоносителей образуются стыковочные отверстия в агрегатах и обеспечивается увязка их взаимного расположения.

| Рис. 6.9. Схема увязки стыковочных отверстий по фланцевому стыку |

Контрольные вопросы

1. Что понимается под точностью геометрических размеров ЛА?

2. Что является мерой точности?

3. Чем пользуются для анализа точности геометрических параметров изделий?

4. Что такое взаимозаменяемость и ее виды?

5. Что понимается под увязкой двух объектов?

6. Назовите основные группы точной увязки ЛА.

7. Какие методы увязки используются в авиастроении, их достоинства и недостатки.

8. Как определяется погрешность изготовления деталей и узлов каркаса ЛА?

9. Каковы пути обеспечения высокой точности изготовления изделий?

10. Каковы специфические методы задания допусков на геометрические размеры, форму и расположение поверхностей сопряжений в авиастроении?

Лекция 7

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 7226; Нарушение авторских прав?; Мы поможем в написании вашей работы!