КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологический процесс в машиностроении

|

|

|

|

2.1 Технологический процесс

2.2 Элементы технологического процесса

2.3 Технологическое оборудование и технологическая оснастка

2.4 Виды технологического планирования

В соответствии с ГОСТ 3.1109-82 «Процессы технологические. Основные термины и определения» технологический процесс – это часть производственного процесса, включающая действия по изменению и последующему определению состояния предмета труда (заготовок, деталей, машины). Изменения качественного состояния касаются изменения формы, размеров, шероховатости поверхности заготовок, их свойств; относительного положения деталей, внешнего вида машины.

Таким образом, технологический процесс обработки данной детали – это часть производственного процесса, непосредственно связанная с изменением формы, размеров, шероховатости поверхности и свойств заготовки с целью получения готовой детали. Изменение физических свойств детали происходит в процессе термической обработки, старения и т.д.

Выделение технологического процесса из общего процесса производства чисто условно. Во время установки, закрепления, измерения детали, снятия крупной детали со станка выполняется тоже часть технологического процесса.

А транспортировка деталей по цеху относится к производственному процессу (т.к. здесь выполняют работу вспомогательный рабочий и транспортный рабочий).

Для выполнения технологического процесса должно быть организованно и оборудовано рабочее место.

Рабочее место – часть площади цеха, которая предназначена для выполнения работы одним рабочим или группой рабочих, на которой размещено технологическое оборудование, инструмент, приспособления, стеллажи для заготовок, деталей и сборочных единиц, подъемно-транспортное оборудование.

Элементы технологического процесса. Для каждого рабочего места должна быть указана последовательность обработки детали. В связи с этим весь процесс механической обработки детали расчленяется на отдельные составные части: технологическая операция, установ, позиция, технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход.

Технологическая операция – законченная часть (рабочая часть) технологического процесса, выполняемая на одном рабочем месте (на одном станке). Выполнять ее могут один или несколько рабочих. Операция характеризуется неизменностью объекта обработки (детали), оборудования (рабочего места) и рабочих исполнителей.

Операции являются основными элементами, на которые расчленяется технологический процесс при его проектировании, калькуляции затрат на изготовление и планирование. Название операций, связанных с механической обработкой обычно дается по названию станка, на котором производят обработку (токарная, фрезерная операция и т.д.). В свою очередь, технологическая операция также состоит из ряда элементов: технологических и вспомогательных переходов, установа, позиций, рабочего хода.

При выполнении технологической операции часто необходимо изменять относительное положение заготовки и инструмента (рабочих органов станка).

Установ – часть технологической операции, выполняемая при неизменном закреплении одной или нескольких обрабатываемых заготовок.

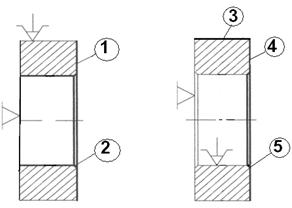

Например, при обработке на токарном станке детали типа втулка должно быть два установа (рисунок 2).

|

Установ А Установ Б

Рисунок 2

При выполнении некоторых технологических операций установленная и закрепленная заготовка должна занимать ряд последовательных положений относительно рабочих органов оборудования с помощью поворотных или перемещающихся устройств, т.е. занимать различные позиции. Понятие «позиция» применяется при использовании многоместных поворотных приспособлений, при обработке на многошпиндельных станках.

Позиция – это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижных частей оборудования при выполнении определенной части операции.

Отличие установа и позиции – на каждом новом установе объект производства меняет свое положения относительно приспособления, стола, станка, рабочего места, а при смене позиции объект производства сохраняет положение относительно приспособления, в котором он установлен и закреплен.

Основными технологическими элементами, из которых формируется и на которые делиться операция, является переход.

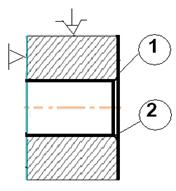

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных обрабатываемых поверхностях, технологических режимах и установке.

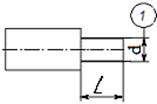

|

Рисунок 3

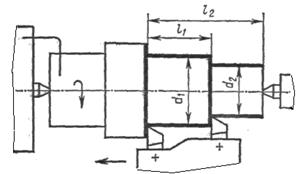

Для многоинструментных станков последовательное точение резцом сначала одной ступени вала, а затем другой будет состоять из двух технологических переходов; если же выполнять обточку этих ступеней одновременно двумя резцами (рисунок 4), то это будет обтачивание в один переход.

Рисунок 4

Обработка одной и той же поверхности заготовки на черновом, а затем чистовом режиме будет состоять из двух технологических переходов, так как изменяется режим резания.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которое не сопровождается изменением формы, размеров и шероховатости поверхностей, но необходимых для выполнения технологического перехода. Примерами вспомогательных переходов являются установка и снятие заготовки перед обработкой, смена инструмента и др.).

Переход состоит из рабочих и вспомогательных ходов.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки. За каждый рабочий ход снимается один слой металла заданной толщины при неизменном режиме обработки.

Вспомогательный ход – законченная часть технологического перехода, необходимого для подготовки рабочего хода. Таким образом, вспомогательный ход не связан с изменением формы, размеров, шероховатости или свойств заготовки. (Например, перемещение суппорта токарного станка в исходное положение после выполнения обтачки).

Операциям и переходам в технологической документации присваиваются порядковые номера (00, 05, 10, 15 …, чтобы оставить резерв номеров для совершенствования технологического процесса).

Наименование операций определяется типом станка независимо от характера выполняемой работы. Операции формулируются коротко по виду станка: например, токарная, фрезерная, зубофрезерная и т.д. Правило записи и переходов устанавливает ГОСТ 3.1702-79 «Правило записи операций и переходов. Обработка резанием».

Нумерация основных и вспомогательных переходов должна быть сквозной, последовательной в пределах одной операции. Переходы записывают кратко в повелительном наклонении. Допускается полная или сокращенная запись содержания переходов при обработке резанием.

Полную запись следует выполнять при необходимости перечисления всех выдерживаемых размеров. Данная запись характерна для промежуточных переходов, не имеющих графических иллюстраций. В этом случае в записи содержания перехода следует указывать исполнительные размеры с их предельными отклонениями.

Сокращенную запись следует выполнять при условии ссылки на условное обозначение конструктивного элемента обрабатываемого изделия. Данная запись выполняется при достаточной графической информации.

Пример оформления записи представлен в таблице 1.

Таблица 1 – Запись содержания переходов при обработке резанием

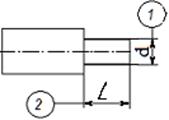

| Эскиз | Запись перехода полная | Эскиз | Запись перехода сокращенная |

| Точить (шлифо-вать, притереть, полировать и т.п.) поверхность, выдерживая размеры 1 и 2 |

| Точить (шли-фовать, при-тереть, поли-ровать и т.п.) поверхность 1 |

Запись содержания операций следует выполнять в форме маршрутного или операционного описания.

Маршрутное описание содержания операций следует применять в единичном и опытном производстве на соответствующих формах маршрутных карт (МК).

Операционное описание содержания операции следует применять в серийном и массовом производстве.

В содержании операции должны быть отражены все необходимые действия, выполняемые в технологической последовательности исполнителем или исполнителями, по обработке изделия или его составных частей на одном рабочем месте. В случае выполнения на данном рабочем месте прочих видов работ (кроме обработки резанием), выполняемых другими исполнителями, их действия также следует отражать в содержании операции. (например, «Контроль ОТК», «Проверить выполнение перехода 2» и т.п.).

Таблица 2 – Примерная запись содержания операций

| Маршрутное описание | Операционное описание |

| 000 Заготовительная Штамповать заготовку 005 Токарная Точить торцы, расточить отверстие и фаски 010 Протяжная Протянуть шлицевое отверстие 015 Токарная Обработать наружные поверхности | 000 Заготовительная Штамповать заготовку 005 Токарная Установ А 1 Установить заготовку 2 Точить торец 1 начерно 3 Точить торец 1 начисто 4 Сверлить отверстие 5 Расточить отверстие 6 Расточить фаску 2 Установ Б 7 Установить заготовку 8 Точить торец 3 начерно 9 Точить торец 3 начисто 10 Расточить фаску 4 и т.д. * На картах эскизов выполняют эскиз детали с указанием размеров и шероховатости обрабатываемых поверхностей, указывают режимы резания |

В содержание операции (перехода) должно быть включено:

– ключевое слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме (точить, сверлить, фрезеровать и т.п.);

– наименование обрабатываемой поверхности или ее условное обозначение;

– информация по размерам или их условным обозначениям;

– дополнительная информация, характеризующая количество одновременно или последовательно обрабатываемых поверхностей, характер обработки (например, предварительно, одновременно, по копиру и т.д.).

Технологическое оборудование и технологическая оснастка служат орудиями производства при выполнении технологических процессов.

К технологическому оборудованию относятся металлорежущие станки, прессы, разметочные плиты, испытательные стенды и т.д.

Понятие технологической оснастки включает различные инструменты (режущие, измерительные, вспомогательные, штамповые) и приспособления.

Приспособление – часть технологической оснастки, предназначенной для установки или направления заготовки или инструмента при выполнении технологической операции.

Подготовка технологического оборудования и оснастки к выполнению определенной технологической операции называется наладкой.

Виды технологического планирования. Проектирование технологических процессов обработки деталей для массового и крупносерийного производства можно вести двумя принципиально различными путями. Можно создать технологический процесс обработки детали, содержащий относительно небольшое количество операций и соответственно этому небольшое число типов станков. В противоположность этому возможно создать процесс, состоящий из относительно большого числа, но простых операций и возрастает число станков.

По первому принципу технологический процесс предусматривает концепцию операций, выполняемых на многошпиндельных автоматах, полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, отдельно на каждом станке или на автоматизированных станках, связанных в одну линию. Подобные станки все шире внедряются в производство, особенно широкое применение они получили в автомобиле и тракторостроении.

Метод концентрации операций подразделяется на последовательную концентрацию, параллельную и параллельно–последовательную:

– последовательная концентрация предусматривает обработку поверхностей детали за несколько установов, используют в единичном производстве;

– параллельная концентрация предусматривает одновременную обработку нескольких поверхностей детали;

– параллельно–последовательная концентрация предусматривает одновременную обработку нескольких поверхностей детали за несколько установов.

Параллельная и параллельно–последовательная концентрации применяются для массового и крупносерийного производства, что значительно уменьшает затраты времени обработки деталей. Метод концентрации операций требует применения высокопроизводительных станков специального назначения, что оправдано с экономической стороны лишь при достаточно большом масштабе производства.

Применение принципа концентрации операций позволяет осуществлять большой объем работ и выпуск большего количества продукции при использовании малых производственных площадей и при небольшом числе рабочих.

По второму принципу технологический процесс дифференцируется (расчленяется) на элементарные операции с примерно одинаковым временем исполнения (тактом) или кратным такту. В связи с этим станки здесь применяются специальные и узкоспециализированные. Принцип дифференциации операций требует рабочих более низкой квалификации, чем при принципе концентрации операций.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 25430; Нарушение авторских прав?; Мы поможем в написании вашей работы!