КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Внутрицеховая и межоперационная транспортные системы

|

|

|

|

Внутрицеховая транспортная система предназначена для своевременной доставки заготовок, полуфабрикатов, готовых изделий, материалов и других грузов со склада на требуемый производственный участок к на склад с участков, а также для транспортирования их между участками.

На основании потребности производственных участков в грузах, отправляемых каждым складом, для обеспечения заданной программы выпуска изделий, определяют грузопотоки и наносят их на схему транспортных связей цеха. Кроме того, при определении общего грузопотока следует учесть массу всех грузов, предполагаемых для транспортирования.

Исходя из технологического процесса транспортирования, представляющего совокупность приемов и способов выполнения транспортных работ, планировки технологического оборудования и складов, компоновки цеха производят расчет транспортной системы. Началом технологического процесса транспортирования к производственному участку является прием груза с приемо-сдаточной секции склада, в которой он находится в подготовленном для транспортирования виде, а концом – подача груза на приемосдаточную секцию производственного участка.

При выборе типов, грузоподъемности и количества транспортных средств необходимо учитывать разделение транспортных средств на основные и вспомогательные.

Основные транспортные средства проектируют централизованно и выпускают серийно (конвейеры, транспортные роботы, устройства пневмо- и гидротранспорта, электропогрузчики, электрокары, электротягачи, каретки операторы, электрические приводные и ручные тележки), а вспомогательные средства зачастую изготовляют по месту, так как их типоразмеры многообразны (ориентаторы, адресователи, толкатели, сбрасыватели, подъемные столы, поворотно-координатные столы, байонетные столы, подъемники, производственную тару).

Межоперацнонная транспортная система на производственных участках предназначена для доставки и установки заготовок, полуфабрикатов или готовых изделий в требуемый момент времени 'на требуемое оборудование, съема полуфабрикатов или готовых изделий с оборудования с последующим транспортированием в заданный адрес, отправки в накопитель и из накопителя в заданный адрес в требуемый момент времени.

На стыке транспортной системы, связывающей производственный участок со складом, и транспортной системы участка часто располагают приемосдаточные секции.

В качестве транспортно-загрузочных устройств в автоматизированном производстве широкое распространение получили промышленные роботы и манипуляторы. Промышленный робот – это перепрограммируемый автоматический манипулятор промышленного применения. Характерными признаками промышленного робота являются:

- автоматическое управление;

- способность к быстрому и относительно легкому перепрограммированию (изменению последовательности, системы и содержания команд),

- способность к выполнению трудовых действий.

С помощью роботов можно объединять оборудование, в координировано работающие производственные комплексы различного масштаба (например, в роботизированные технологические комплексы – РТК), не связанные жестко планировкой и числом установленных агрегатов. Такие комплексы обеспечивают гибкую структуру производственных процессов в широком диапазоне серийности производства. Промышленные роботы зарекомендовали себя как гибкие автоматизированные средства реализации внутрицеховых и межоперационных материальных связей, обладающие целым рядом преимуществ по сравнению с другими устройствами:

- малые габаритные размеры подвижного органа;

- большой диапазон регулирования скорости перемещения;

- автоматические перемещения;

- полное высвобождение проездов поеле прохождения транспортного робота для транспорта других видов;

- автономность.

Роботизированные технологические комплексы (РТК), используемые в механосборочном производстве, можно классифицировать по трем основным признакам.

- Функциональный признак определяет характер функций, выполняемых промышленным роботом в составе комплекса. В зависимости от функционального назначения робота, определяющего состав переходов, которые на него возлагаются, производится деление на промышленные роботы, выполняющие операции технологического процесса (сборка, окраска, сварка и т. д.); роботы, выполняющие операции транспортирования в производственном процессе (загрузка, разгрузка технологического оборудования, перемещение между оборудованием и т. д.) и одновременно технологические и транспортные операции.

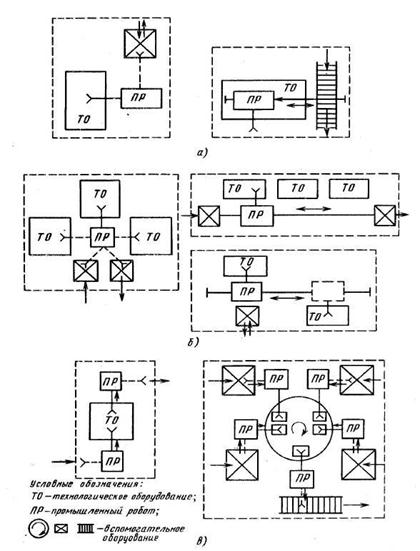

- Структурный признак характеризует тип структуры комплекса (взаимодействие промышленного робота и технологического оборудования внутри комплекса). По структурному признаку (рисунок 10.3) различают следующие РТК:

- однопозиционные – модули («станок – робот», «сборочный стенд – робот» и т. д.), включающие один робот в комплекте с единицей технологического оборудования (рисунок 10.3, а);

- групповые, включающие один робот, обслуживающий группу технологического оборудования (рисунок 10.3, б);

- многопозиционные, включающие группу роботов, выполняющих взаимосвязанные или взаимно дополняющие функции (рисунок 10.3, в), например, один загружает станок, другой его разгружает.

Рисунок 10.3 – Планировочные решения РТК

- Тип планировки комплекса, определяющий пространственное расположение оборудования. В планировках РТК встречаются пять типовых схем (рисунок 10.4).

- схема РТК1 включает комплексы, характеризуемые линейным расположением технологического и вспомогательного оборудования (рисунок 10.4, а). Этот тип планировки комплексов создается на базе роботов, работающих в декартовой системе координат.

- схема РТК2 характеризуется линейно-параллельным расположением технологического и вспомогательного оборудования (рисунок 10.4, б). Создаются на базе роботов тельферного типа плечелоктевой конструкцией манипулятора.

Схема РТКЗ включает комплексы, созданные на базе роботов работающих в цилиндрической системе координат с горизонтальной осью вращения («качением» манипулятора) (рисунок 10.4, в).

а) – РТК1; б) – РТК2; в) – РТК3; г) – РТК4; д) – РТК5; 1 – технологическое оборудование; 2 – промышленный робот; 3 – вспомогательное оборудование

Рисунок 10.4 – Типовые планировки РТК

Схема РТК4 создается на базе роботов, работающих в цилиндрической системе координат, и характеризуется круговым расположением основного и вспомогательного оборудования (рисунок 10.4, г).

Схема РТК5 создается на базе роботов, работающих в сферической системе координат (рисунок 10.4, д). Так как в данный тип схемы входят роботы, имеющие широкие функциональные возможности (до шести степеней подвижности), комплексы используются при групповом обслуживании разнотипного по схемам загрузки оборудования, а также при выполнении окрасочных, сварочных и других видов работ.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 4078; Нарушение авторских прав?; Мы поможем в написании вашей работы!