КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет трудоемкости ТО и ремонта автомобилей 2 страница

|

|

|

|

Стоянки могут быть закрытого, частично закрытого или открытого типа.

Тип стоянки зависит от климатических условий, эксплуатационных и экономических факторов и типа подвижного состава. В холодных климатических условиях предприятия вынуждены строить теплые закрытые стоянки, в первую очередь для легковых автомобилей и автобусов. При отсутствии средств на строительство крытых стоянок, осуществляется обогрев автомобилей в зимнее время на открытых стоянках.

Геометрические размеры стоянки определяются габаритными размерами подвижного состава и величиной нормируемых расстояний между автомобилями, между автомобилями и элементами здания, а также шириной проезда, необходимого для маневрирования автомобилей при их установке на место хранения и выезде с него. Нормативы расстояний между автомобилями, автомобилями и элементами здания на местах хранения и маневрирования автомобилей соответствуют нормативам, установленным для зоны ТО и ТР.

Площади складских помещений рассчитывают по площади стеллажей для хранения запчастей, агрегатов и материалов. Запас хранимых запчастей и материалов определяется с учетом суточного расхода и нормативных дней хранения. Количество ярусов стеллажей зависит от высоты складских помещений, уровня механизации складских работ и объема запасов.

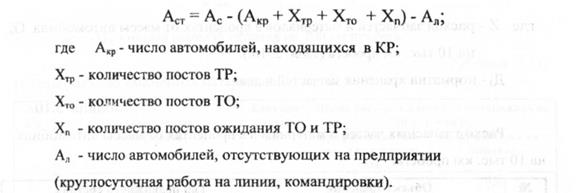

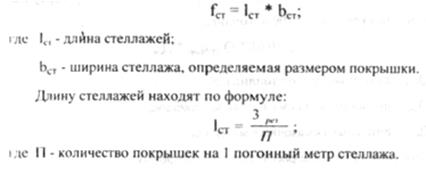

Объем запасов хранения запчастей и материалов Gзч (в кг) определяется

Таблица 5.10.

Расход запасных частей и материалов в процентах от массы автомобиля на 10 тыс. км пробега

| Объект хранения | Тип подвижного состава | ||

| грузовые | легковые | автобусы | |

| Запасные части | 1,0-2,5 | 2,5-5,0 | 1,0-2,0 |

| Металлы и металлоизделия | 1,0-1,5 | 0,7-1,3 | 0,8-2,0 |

| Лакокрасочн. изделия и химикаты | 0,15-0,3 | 0,5-1,0 | 0,15-0,4 |

| Прочие материалы | 0,15-0,25 | 0,25-0,5 | 0,25-0,6 |

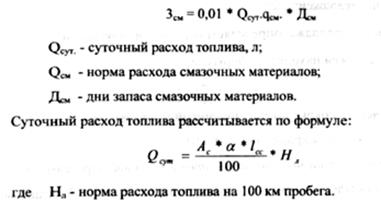

Запас агрегатов определяется исходя из нормативов запаса на 100 автомобилей. Площадь пола занимается стеллажами для хранения агрегатов запчастей и материалов fСТ определяется по формуле:

где q -допускаемая нагрузка 1 м2 площади, занимаемой стеллажами. Для запчастей q = 600 кг/м2; для агрегатов - 500 кг/м2; металлов - 600÷700 кг/м2.

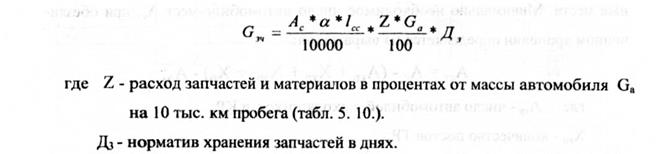

Запас смазочных материалов Зсм рассчитывают по каждому сорту масла по удельным нормам расхода на 100 л. топлива/

Таблица 5.11.

Нормы расхода смазочных материалов

| Вид смазочных материалов | Единица измерения | Норма расхода смазочных материалов на 100 л. топлива | |

| При работе на бензине и сжиженном газе | При работе на диз-топливе | ||

| Моторные масла | л | 2,8 | 4,0 |

| Трансмиссионные масла | л | 0,3 | 0,4 |

| Специальные масла | л | 0,1 | 0,1 |

| Консистентные смазки | кг | 0,2 | 0,3 |

Примечание: для автомобилей, находящихся в эксплуатации менее 3-х лет нормы расхода снижаются на 50%, а при эксплуатации более 8 лет увеличивается на 20%.

Запас количества покрышек Зрез, необходимых для выполнения транспортной работы, рассчитывают по формуле:

Площадь стеллажей для хранения резины fСТ составит:

При двухъярусном хранении П = 6÷10.

Количество хранимых инструментов в кладовой определяется из условия наличия на складе 3÷4 комплектов инструментов по каждой специальности рабочего. Инструменты хранятся на многоярусных стеллажах с ячейками.

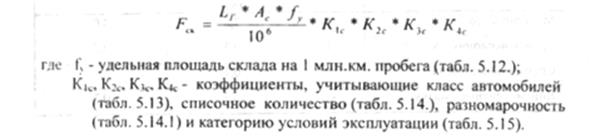

Расчет складских помещений по удельным нормам на пробег. В практике проектирования расчет площадей складских помещений FСК производится по удельным площадям на 1 млн.км. пробега подвижного состава:

Таблица 5.12

Удельные площади складских помещений на 1 млн.км. пробега.

| Наименование складских помещений | Удельная площадь на 1 млн. км. пробега, м2 | |||

| Легк. | Автоб. | Грузов | Приц. и полуп. | |

| Запасных частей | 1,6 | 3,0 | 3,5 | 0,9 |

| Агрегатов | 2,5 | 6,0 | 5,5 | - |

| Материалов | 1,5 | 3,0 | 3,0 | 0,6 |

| Шин | 1,5 | 3.2 | 2,3 | 1,7 |

| Смазочных материалов | 2,6 | 4,3 | 3,5 | - |

| Лакокрасочных материалов | 0,6 | 1,5 | 1,0 | 0,4 |

| Химикатов | 0,15 | 0,23 | 0,25 | - |

| Инструментально-раздат. кладовая | 0,15 | 0,25 | 0,25 | - |

| Промежуточный склад | 15-20% от склада запчастей и агрегатов |

Таблица 5.13.

| Класс автомобиля | Коэффициент К1С | ||

| Легковые | Автобусы | Грузовые | |

| Особо малого | 0,7 | 0,3 | 0,4 |

| Малого | 0,7 | 0,6 | 0,4 |

| Среднего | 1,0 | 0,8 | 0,8 |

| Большого | - | 1,0 | 1,0-1,5 |

| Особо большого | - | 1,6 | - |

Таблица 5.14

| Списочное количество автомобилей | Коэффициент К2 |

| До 75 | 1,4 |

| От 75 до 150 | 1,2 |

| От 150 до 300 | 1,0 |

| От 300 до 600 | 0,9 |

| От 600 до 800 | 0,8 |

Таблица 5.14.1

| Количество марок автомобилей в АТП | Коэффициент КЗс |

| Одномарочный | 1,0 |

| Двухмарочный | 1,2 |

| Трехмарочный | 1,3 |

| Более трех марок | 1,5 |

Таблица 5.15

| Категории условий эксплуатации | Коэффициент К4С |

| I | 1,0 |

| II | 1,05 |

| III | 1,1 |

| IV | 1,15 |

| V | 1,2 |

Площади административных и бытовых помещений рассчитываются с учетом штатов предприятия и действующих норм проектирования этих помещений. К административным помещениям АТП относятся: кабинеты директора и его заместителей; помещения отделов эксплуатации, технического, планового, бухгалтерии, кадров, снабжения; помещения диспетчерской, водительской, проходной; помещение центра управления производством; кабинеты начальников колонн и безопасности движения. К бытовым помещениям относятся: гардеробные, умывальные, душевые, туалеты, курительные, столовая или буфет, пункт медпомощи, и т.д.

Площади кабинетов управленческого персонала принимается в пределах 12-15 м2 на одного управленца, площади отделов и служб из расчета 4 м2 на одного работника, водительская комната должна допускать одновременное нахождение в них 20% водителей и кондукторов, выезжающих в час наиболее интенсивного выпуска автомобилей, при норме 1 м2 на 1-го человека с общей площадью не менее 18 м2. Площадь кабинета по безопасности движения принимается не менее 25 м2 при штатном количестве водителей до 1000 человек и не менее 50 м2 при количестве водителей более 1000 человек.

Умывальные, душевые и туалеты рассчитываются на 25% работающих непосредственно в зданиях АТП в наиболее многочисленной смене и 25% наибольшего количества водителей и кондукторов, возвращающихся с линии в течение часа. Количество кранов умывальной, душевых кабин и туалетов определяется из расчета не более 20 человек на каждый из них.

Расстояние между кранами умывальной комнаты должны быть не менее 0,7 м., площадь пола на один кран - 0,8 м2. Размеры кабины душевой 09*0,9 м, площадь пола с учетом раздевалки на один душ - 2 м2. Размеры кабины туалета

- 1,2*0,9 м, площадь пола с учетом размещения умывальников - на одну кабину

2-3 м2. Расстояние от самого дальнего рабочего места до туалета принимается не более 75 м. площадь курительной комнаты принимается из расчета 0,03 м2 на одного работающего в наиболее многочисленной смене, но не менее 9 м2 и не более 40 м2. Ширина проходов и коридоров принимается 1,25÷2 м.

Укрупненный технологический расчет ПТБ.

При оценке перспективы развития предприятия на стадии предпроектной разработки технико-экономических показателей и бизнес-плана может быть выполнен укрупненный технологический расчет ПТБ.

Укрупненный технологический расчет выполняется с использованием удельных норм (табл. 5. 16), разработанных для комплексного АТП, работающего в следующих эталонных условиях:

1. Списочное количество подвижного состава - 300 ед.

2. Тип подвижного состава;

- легковые - среднего класса (ГАЗ-3102),

- автобусы - большого класса (ЛиАЗ-5256),

- грузовые - большой грузоподъемности (КамАЗ-5320, без прицепа)

3. Среднесуточный пробег автомобиля - 250 км.;

4. Условия хранения - открытое, без подогрева;

5. Категория условий эксплуатации - первая;

6. Природно-климатический район – умеренный.

Таблица 5.16.

Удельные нормы укрупненного расчета ПТБ для эталонных условий эксплуатации на 1 автомобиль

| Показатели | АТП | ||

| Легковых автомобилей | Автобусов | Грузовых автомобилей | |

| Число производственных рабочих | 0,22 | 0,42 | 0,32 |

| Число рабочих постов | 0,08 | 0,12 | 0,10 |

| Площадь производственных помещений, м | 8,50 | 29,00 | 19,00 |

| Площадь адм.-бытовых помещений, м. | 5,60 | 10,00 | 8.70 |

| Площадь стоянки, м2 на одно а/место хранен. | 18,50 | 60,00 | 37,20 |

| Площадь территории, м2 | 65,00 | 165,00 | 120,00 |

Для предприятий, работающих в условиях, отличающихся от эталонных удельные показатели корректируются с помощью коэффициентов приведения КП (табл. 5. 17 - 5. 22.).

Таблица 5. 17.

Коэффициенты приведения КП-1 по количеству подвижного состава.

| Списочное количество подвижного состава | Число производств рабочих | Число рабочих постов | Производ- ственная площадь | Площадь адм.-бытов. помещений | Площадь территории |

| 1,66 | 2,30 | 2,05 | 1,85 | 1,90 | |

| 1,44 | 1,89 | 1,80 | 1,63 | 1,60 | |

| 1,24 | 1,40 | 1,35 | 1,36 | 1,30 | |

| 1,08 | 1,14 | 1,12 | 1,14 | 1,10 | |

| 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | |

| 0,90 | 0,86 | 0,90 | 0,90 | 0,92 | |

| 0,83 | 0,75 | 0,82 | 0,85 | 0,86 | |

| 0,78 | 0,70 | 0,75 | 0,80 | 0,82 |

Таблица 5.18.

Коэффициент приведения КП-2 по типу подвижного состава.

| Тип, класс, модель подвижного состава | Число произв. рабочих | Число рабочих постов | Производственная площадь | Площадь адм-бытов помещен. | Площадь стоянки | Площадь территории |

| Легковые автомобили | ||||||

| Малый класс (ВАЗ, АЗЛК) | 0,87 | 0,82 | 0,78 | 0,92 | 0,81 | 0,81 |

| Средний класс (ГАЗ-3102) | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Автобусы | ||||||

| Особо малый кл. (РАФ-2203) | 0,62 | 0,65 | 0,32 | 0,88 | 0,42 | 0,42 |

| Малый класс (ПАЗ-3205) | 0,70 | 0,74 | 0,48 | 0,91 | 0,66 | 0,62 |

| Средний класс (ЛАЗ 695 Н) | 0,88 | 0,88 | 0,78 | 0,95 | 0,90 | 0,85 |

| Большой класс (ЛиАЗ-5256) | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Особо большой (Икарус-280) | 1,56 | 1,52 | 1,50 | 1,15 | 1,70 | 1,60 |

| Грузовые автомобили | ||||||

| Грузоп. До 1 т (УАЗ-451 М) | 0,42 | 0,51 | 0,33 | 0,81 | 0,55 | 0,50 |

| От 1 т. до 3 т. (ГАЗ -5204) | 0,56 | 0,64 | 0,50 | 0,85 | 0,83 | 0,72 |

| От 3 т. до 5 т. (ГАЗ -3307) | 0,68 | 0,72 | 0,60 | 0,88 | 0,85 | 0,76 |

| От 5 т. до 6 т. (ЗИЛ-431410) | 0,75 | 0,77 | 0,72 | 0,91 | 0,92 | 0,87 |

| От 6 т. до 8 т. (КамАЗ-5320) | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| От 8 т. до 10т. (КамАЗ-53212) | 1,15 | 1,05 | 1,05 | 1,03 | 1,04 | 1,03 |

| От 10 т. до 16т. (КрАЗ-250010) | 1,35 | 1,30 | 1,30 | 1,15 | 1,50 | 1,50 |

| Автомобили повыш. проходим | 1,20 | 1,15 | 1,25 | 1,06 | 1,05 | 1,12 |

| Автомобили - самосвалы | 1,12 | 1,08 | 0,96 | 1,05 | 0,85 | 0,88 |

| Фургоны, цистерны.рефриж. | 1,20 | 1,10 | 1,06 | 1,08 | 1,00 | 1,10 |

| Газобалл. а-ли на СНГ/СПГ | ||||||

| Легковые | 1,18/1,34 | 1,15/1,25 | 1,20/1,30 | 1,05/1,10 | 1,00/1,00 | 1,15/1,20 |

| Автобусы | 1,10/1,18 | 1,08/1,12 | 1,12/1.20 | 1,04/1,06 | 1,00/1,00 | 1,14/1,18 |

| Грузовые | 1,20/1,30 | 1,15/1,20 | 1,22/1,25 | 1,06/1,08 | 1,00/1,00 | 1,16/1,19 |

Таблица 5.19.

Коэффициент приведения КП-3 по наличию прицепного состава.

| Количество прицепного состава в % от количества грузовых автомобилей | Число произв. рабочих | Число рабочих постов | Производственная площадь | Площадь адм-бытов помещен. | Площадь стоянки | Площадь территории |

| 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | |

| 1,10 | 1,15 | 1,17 | 1,03 | 1,16 | 1,15 | |

| 1,20 | 1,25 | 1,32 | 1,06 | 1,32 | 1,30 | |

| 1,30 | 1,35 | 1,39 | 1,09 | 1,48 | 1,45 | |

| 1,40 | 1,45 | 1,44 | 1,12 | 1,64 | 1,60 |

Таблица 5. 20

Коэффициент приведения КП-4 по среднесуточному пробегу автомобиля

| Среднесуточный пробег одного автомобиля, км. | Число произв. рабочих | Число рабочих постов | Производственная площадь | Площадь адм-бытов помещен. | Площадь стоянки | Площадь территории |

| 0,55 | 0,78 | 0,64 | 0,82 | 1,00 | 0,82 | |

| 0,70 | 0,89 | 0,76 | 0,88 | 1,00 | 0,92 | |

| 0,85 | 0,95 | 0,88 | 0,94 | 1,00 | 0,96 | |

| 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1.00 | |

| 1,15 | 1,04 | 1,12 | 1,08 | 1,00 | 1,04 | |

| 1,30 | 1,07 | 1,24 | 1,16 | 1,00 | 1,08 |

Таблица 5. 21

Коэффициент приведения КП-5 по условиям хранения автомобилей.

| Условия хранения | Угол расстановки автомобилей на стоянке, град. | Площадь стоянки | Площадь хранения | ||||

| Доля а-лей с независимым выездом, % | |||||||

| Открытое | |||||||

| Без подогрева | 1,00 | 1,10 | 1,32 | 1,00 | 1,05 | 1,16 | |

| – // – | 1,38 | 1,52 | 1,82 | 1,19 | 1,26 | 1,41 | |

| – // – | 1,42 | 1,56 | 1,85 | 1,21 | 1,28 | 1,43 | |

| С подогревом | - | - | 1,40 | - | - | 1,20 | |

| Закрытое | |||||||

| Одноэтажное | 0,95 | 1,05 | 1,27 | 0,97 | 1,03 | 1,13 | |

| 4-х эт. (типов.пр.) | 1,40 | 1,54 | 1,85 | 0,68 | 0,72 | 0,79 |

Таблица 5.22

Коэффициент приведения КП-6 по условиям эксплуатации.

| Категория условий эксплуатации | Число произв. рабочих | Число рабочих постов | Производственная площадь | Площадь адм-бытов помещен. | Площадь территории |

| I | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| II | 1,08 | 1,07 | 1,07 | 1,04 | 1,03 |

| III | 1,16 | 1,15 | 1,15 | 1,08 | 1,07 |

| IV | 1,34 | 1,25 | 1,25 | 1,12 | 1,11 |

| V | 1,45 | 1,35 | 1,42 | 1,16 | 1,15 |

Таблица 5.23

Коэффициент приведения КП - 7 по природно-климатическим условиям

| Климатический район | Число произв. рабочих | Число рабочих постов | Производственная площадь | Площадь адм-бытов помещен. | Площадь территории |

| Умеренный | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Умеренно теплый, умеренно теплый влажный, теплый влажный | 0,95 | 0,97 | 0,82 | 0,98 | 0,93 |

| Жаркий сухой, очень жаркий сухой | 1,07 | 1,05 | 0,88 | 1,03 | 0,96 |

| Умеренно холодный | 1,07 | 1,05 | 1,04 | 1,03 | 1,02 |

| Холодный | 1,13 | 1,10 | 1,08 | 1,06 | 1,04 |

| Очень холодный | 1,25 | 1,15 | 1,20 | 1,08 | 1,10 |

Следует учитывать, что использование укрупненного расчета как основы при разработке проекта может привести к неточностям и просчетам, которые могут в последующем стать причиной несоответствия пропускной способности производственно-технической базы потребностям в ТО и TP, а также ухудшения технико-экономических показателей работы предприятия.

Глава 6. Оптимизация производственных мощностей АТП

Модель системы массового обслуживания автомобилей.

Повышение эффективности использования подвижного состава, заключающееся в снижении трудовых и материальных затрат на поддержание их технического состояния на необходимом уровне, является одной из важнейших задач, стоящих перед технической службой АТП.

Величина затрат на поддержание работоспособности подвижного состава зависит от целого ряда факторов, таких как стратегия и метод организации производства, условия эксплуатации, вид перевозок, мощность предприятия, тип подвижного состава, режим работы, среднесуточный пробег, возраст автомобилей, квалификация водителей, качество технических воздействий, наличие производственных помещений, уровень механизации работ и т.д., и т.п.

Снижение затрат на поддержание подвижного состава на необходимом уровне надежности должно обеспечиваться как в процессе его эксплуатации, так и при проектировании и реконструкции АТП.

Правильное, научно обоснованное проектирование и реконструирование предприятия создает предпосылки для четкой организации работы и повышения уровня эффективности системы ТО и ТР.

В теории сложных систем организованное сложное целое принято называть системой. Комплексное АТП может быть рассмотрено как единая система обеспечения народного хозяйства определенными перевозками, состоящая из двух взаимосвязанных подсистем: подсистемы организации перевозок и подсистемы обеспечения работоспособности подвижного состава.

Выбор размера АТП осуществляется с учетом обеспечения максимальной эффективности от взаимодействия подсистем. Так, если увеличение мощности АТП способствует снижению удельных затрат на поддержание работоспособности единицы подвижного состава, то в подсистеме перевозок это связано с увеличением затрат на непроизводительные пробеги подвижного состава.

При отдельном изучении, подсистема технического обслуживания может быть также представлена нами как единая система, обеспечивающая достаточный уровень(работоспособности подвижного состава для осуществления перевозочного процесса. Она состоит из отдельных подсистем (подразделений), которые в свою очередь состоят из подсистем более низкого порядка или элементов, не подлежащих дальнейшему разделению.

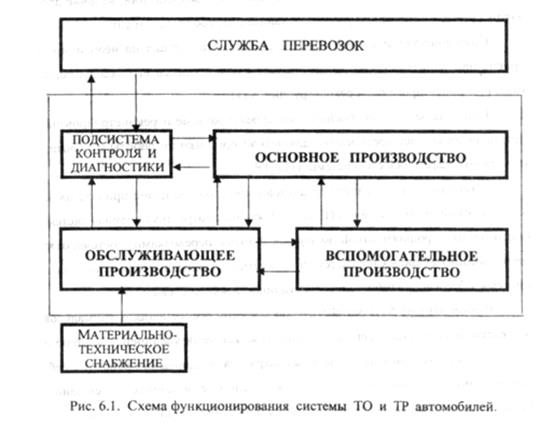

В системе ТО и TP автомобилей можно выделить четыре подсистемы, отличающиеся друг от друга характером, местом, организацией работ и т.д., имеющие различные частные и одну общую цель. В качестве таких подсистем, как указывалось ранее, нами приняты: подсистема контроля и диагностики, подсистема основного производства, подсистема вспомогательного производства и подсистема обслуживающего производства (рис.6.1.).

После выполнения работы автомобили из службы перевозок передаются в подсистему контроля и диагностики системы ТО и ТР. Исправные автомобили из подсистемы контроля и диагностики направляются в подсистему обслуживающего производства на хранение, а подлежащие обслуживанию или ремонту, после выявления объема и номенклатуры технических воздействий направляются в основное производство. В основном производстве выполняются необходимые технические воздействия по автомобилям, как правило, агрегатным методом. Неисправные узлы и агрегаты автомобилей направляются в подсистему вспомогательного производства, которая выполняет основную функцию по восстановлению работоспособности отказавших узлов, агрегатов и механизмов.

По данным НИИАТ значительная часть рабочего времени производственных рабочих при используемых технологических структурах производства затрачивается на непроизводительные работы и простои из-за недостаточной пропускной способности, низкой организации и несогласованности работы между собой различных подразделений.

Большую роль в деле сокращения потерь рабочего времени и простоя подвижного состава при выполнении технических воздействий может сыграть подсистема обслуживающего производства, целью которой является устранение или снижение непроизводительных потерь рабочего времени во всех подсистемах производства. Это возможно лишь при правильной организации материально-технического снабжения, при своевременном обеспечении рабочих мест необходимыми запчастями, инструментом, оборудованием, при своевременной доставке к рабочим местам предварительно подготовленных (уборка, мойка и т.д.) объектов воздействий (автомобили, агрегаты) и обеспечении достаточного уровня безотказной работы гаражного и диагностического оборудования и т.д.

Вследствие случайности процесса изменения технического состояния подвижного состава, потребность в ремонте агрегатов и узлов автомобилей и замене тех или иных деталей на планируемый период, также будет иметь случайный характер. Если не учесть этого, то может получиться, что размер потребности в запасных частях в определенный момент времени превысит существующие запасы.

Для удовлетворения возможной потребности, превышающей, существующие запасы, возникает необходимость в хранении резервного запаса, который должен иметь оптимальный размер. Слишком маленький резерв не обеспечит нам достаточного уровня вероятности того, что в определенный момент потребность в запасных частях превысит их запасы, а наличие слишком большого резерва связано с увеличением издержек на их приобретение и хранение.

Сокращению затрат на ТО и TP способствует также исключение излишних работ при выполнении технических воздействий автомобилям и их агрегатам в основном и вспомогательном производствах, а также своевременное обнаружение и устранение неисправностей, которые в дальнейшем могли бы привести к увеличению объемов работ и простою подвижного состава. Решение этих задач возлагается на подсистему контроля и диагностики.

Оптимизация производственных мощностей отдельных подсистем и их взаимная координация может осуществляться по комплексному критерию, в качестве которого может быть принят экономический показатель. В этом случае требуемый уровень работоспособности подвижного состава обеспечивается при минимальных удельных затратах, или максимальных прибылях всей системы.

Центральное место в системе ТО иTP автомобилей занимает основное производство, как подсистема, выполняющая работы непосредственно на автомобиле и подготавливающая их к выходу на линию в технически исправном состоянии.

Каждую из указанных подсистем основного, вспомогательного, обслуживающего производств и диагностики мы можем по тем или иным техническим и экономическим критериям поставить в оптимальные условия работы, т.е. обеспечить их максимальную эффективность. Однако, при исследовании всей системы в целом, их нельзя рассматривать в отрыве друг от друга, ибо достижение единой цели - обеспечение требуемого уровня работоспособности подвижного состава при минимальных затратах возможно лишь при их совместной эффективной работе. Таков принцип системного подхода при исследовании сложных технических систем, к которым относится система ТО и TP автомобилей в АТП.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1155; Нарушение авторских прав?; Мы поможем в написании вашей работы!