КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 2. Определение параметров режима точечной сварки расчетным путем

|

|

|

|

ЦЕЛЬ РАБОТЫ: Освоение методики расчета режима контактной сварки нахлесточных соединений по заданной толщине и марке материалов.

2.1. Общие сведения

Основными параметрами режима точечной сварки, определяющими качество сварных соединений, являются:

- величина сварочного тока;

- время протекания сварочного тока;

- усилие сжатия электродов;

- размеры контактной поверхности электродов.

2.1.1.Выбор формы и размеров контактной поверхности электродов

Форма и величина контактной поверхности электродов - факторы, существенно влияющие на размеры и стабильность литого ядра и, соответственно, на выбор параметров режима сварки. Применяют либо плоскую, либо сферическую форму рабочей поверхности (РП) электродов (рис. 2.1).

Плоскую форму рабочей поверхности с конусной заточкой электрода применяют на машинах с вертикальным ходом электродов. Они используются при сварке металлов с повышенным сопротивлением деформации (стали, жаропрочные сплавы и др.) и не склонных к массопереносу (стали, никелевые, титановые сплавы к др.).

Сферическую форму используют на машинах с любым ходом электродов для сварки металлов с пониженным сопротивлением деформации, склонных к массопереносу, к горячим трещинам и раковинам (алюминиевые, магниевые, медные, некоторые марки титановых сплавов и др.), при высоких требованиях к качеству соединения (минимальные вмятины, отсутствие выплесков и т.д. ).

а) б) в)

Рис. 2.1. Форма рабочей части электродов: а - сферическая

с сферической РП; б - коническая с плоской РП;

в - цилиндрическая с плоской РП

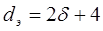

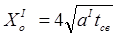

Размеры контактной поверхности электродов зависят от толщины свариваемых деталей d. При сварке листов толщиной до 1,0 мм диаметр электродов с плоской РП вычисляется по эмпирическому выражению (2.1)

, (2.1)

, (2.1)

а при толщине более 1,0 мм - по выражению (2.2)

. (2.2)

. (2.2)

При сварке электродами со сферической РП радиус сферы определяется по выражению

. (2.3)

. (2.3)

2.1.2.Усилие сжатия электродов

Усилие сжатия электродов влияет на электрическое сопротивление в зоне сварки и, как следствие, на количество выделяемого при прохождении тока тепла, а также на степень уплотнения ядра в процессе кристаллизации. Необходимое усилие сжатия электродов растет с увеличением толщины металла.

Для низкоуглеродистой стали усилие в Н определяется по выражению

, (2.4)

, (2.4)

где d - толщина более тонкой деталивмм.

При сварке среднеуглеродистых и низколегированных сталей усилие сжатия электродов увеличивается в 1,5¸2 раза по отношению к сварке низкоуглеродистой стали. При сварке сталей аустенитного класса типа 12Х18Н10Т, 04Х18Н10 и др. величина рассчитанного усилия увеличивается в 1,5 раза. Для жаропрочных сталей и сплавов типа ХН70Ю, ХН38ВТ и др. усилие должно быть больше в 2,5¸3 раза. Величина усилия при сварке титановых и алюминиевых сплавов принимается равной усилию, рассчитанному для сварки низкоуглеродистых сталей.

2.1.3. Время протекания сварочного тока

Время протекания сварочного тока определяется свойствами и толщиной свариваемого материала, его реакцией на термический цикл,подготовкой поверхности, типом оборудования и характером производства. Например, низкоуглеродистые стали, мало реагирующие на термический цикл, можно сварить на «мягких» и «жестких» режимах. В массовом производстве, особенно при сварке тонколистовых сталей на автоматических машинах применяют «жесткие» режимы.

Алюминиевые сплавы и латуни из-за высокой тепло- и электропроводности следует сваривать также на «жестких» режимах.

При расчете режимов сварки длительность протекания тока вычисляют по формуле

, (2.5)

, (2.5)

где КТ - коэффициент, зависящий от материала (табл. 2.1);

d - толщина более тонкой детали в мм.

Расчетное значение tсв необходимо округлить до целого числа периодов переменного тока промышленной частоты.

Таблица 2.1

| Материал | КТ | |

| «мягкий» режим | «жесткий» режим | |

| Низкоуглеродистые стали Нержавеющие стали Жаропрочные сплавы Алюминий и его сплавы Титан и его сплавы Латуни | 0,3 0,16 0,3 0,1 0,16 0,16 | 0,08 0,08 0,15 0,07 0,1 0,08 |

2.1.4. Расчет сварочного тока

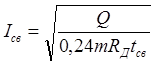

Сварочный ток (в кА) рассчитывают по закону Джоуля-Ленца

, (2.6)

, (2.6)

где Q - общее количество тепла, выделяемого при сварке точки в деталях и переходных контактах, кал;

m - коэффициент, учитывающий изменение сопротивления в процессе сварки и зависящий от свойств свариваемого материала (для стали m = 1,0; для алюминиевых и магниевых сплавов m = 1,15; для коррозионно-стойких сталей m = 1,2; для сплавов титана m = 1,4);

RД - собственное сопротивление «горячих» деталей, мкОм;

tсв - время протекания сварочного тока, с.

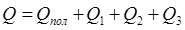

Количество тепла (в кал), необходимое для сварки отдельной точки, может быть определено из уравнения теплового баланса при точечной сварке

, (2.7)

, (2.7)

где Qпол - тепло, расходуемое на нагрев условно выделенного центрального столбика металла диаметром dэ, зажатого между электродами (рис. 2.2);

Q1 - потери тепла на нагрев деталей внецентрального столбика.

Q2 - потери тепла в электроды;

Q3 - поnери тепла лучеиспусканием c поверхности свариваемых деталей.

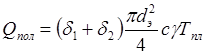

С учетом скрытой теплоты плавления за среднюю температуру неравномерно нагретого центрального столбика можно принять температуру плавления Тпл. Тогда при сварке двух деталей толщиной d1 + d2 полезное тепло определяется следующим выражением

, (2.8)

, (2.8)

где с - средняя теплоемкость при нагреве до температуры плавления, кал/(г*оС);

g - плотность материала, г/см3.

В металле, окружающем центральный столбик, температура понижается от Тпл до комнатной. Средняя температура нагреваемого кольца шириной Хо приближается к Тпл /4. Ширина кольца Хо растет с увеличением продолжительности нагрева и с повышением температуропроводности свариваемого металла

, (2.9)

, (2.9)

где а - температуропроводносгь свариваемого металла, см2/с.

Свойства некоторых свариваемых материалов приведены в табл. 2.2.

Таблица 2.2

Теплофизические свойства некоторых металлов и сплавов

| Материал | g, г/см3 | Тпл, оС | a, оС-1 | а, см2/с | rо, мкОм*см | с, кал/гоС |

| Н.у. стали 30ХГСА 40ХНМА 1Х18Н9Т Х20Н80 Никель Титан Латунь Л62 Д16 Амц АМг | 7,85 7,85 7,85 7,86 8,17 8,9 4,5 8,5 2,8 2,73 2,72 | 0,006 0,006 0,006 0,004 0,0001 0,0068 0,0038 0,004 0,004 0,004 0,004 | 0,15 0,15 0,1 0,038 0,28 0,23 0,073 0,26 0,6 0,7 0,68 | 7,3 7,1 4,5 4,2 4,4 | 0,18 0,115 0,115 0,125 0,11 0,115 0,162 0,1 0,12 0,2 0,2 |

Потери тепла на нагрев деталей внецентрального столбика при сварке двух деталей толщиной d1+d 2 равны

, (2.10)

, (2.10)

где  - объем условного кольца, см3;

- объем условного кольца, см3;

К1 - коэффициент, учитывающий, что действительная средняя температура кольца меньше  . Принимают К1 =0,8.

. Принимают К1 =0,8.

Потери тепла в электроды можно приближенно определить, принимая температуруна их контактной поверхности равной  .

.

При этом средняя температура интенсивно нагреваемого участка электродов длиной ХоI (см. рис. 2.2) равняется  .

.

Рис. 2.2. Расчетная схема теплового баланса при точечной сварке

Область распространения тепла в электроды (расстояние ХоI) равна

где аI - температуропроводность материала электродов. Для медных электродов аI = 1,05 см2/с.

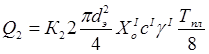

Суммарные потери тепла в два электрода равны

, (2.11)

, (2.11)

где К2 - коэффициент, учитывающий форму электрода. Для конического электрода с плоской контактной поверхностью К2 = 1,5;

gI - удельная плотность материала электродов. Для медных электродов gI = 8,9г/см3;

cI - удельная теплоемкость материала электродов. Ддя электродов из меди cI = 0,095 кал/гoС.

При точечной сварке, особенно на «жестких» режимах, величиной Q3 можно пренебречь ввиду кратковременности процесса.

Собственное сопротивление деталей к концу сварки, принимаемое за расчетное сопротивление участка цепи между электродами, может быть найдено, исходя из допущения, что контакт между деталями в конце сварки распространяется на всю площадку диаметром dпр, который зависит от диаметра электродов и толщины деталей

, (2.12)

, (2.12)

где d - толщина более тонкой детали,мм;

b - коэффициент, зависящий от усилия сжатия электродов и времени сварки. При сварке на «жестких» режимах b = 1,0; при сварке на «мягких» режимах b =1,5¸1,7.

Таким образом, к концу сварки ток к каждой детали будет подводиться через контакты диаметрами dэ и dпр (рис. 2.3).

Для определения границ растекания линий тока, из концов диаметров, проводятся прямые под утлом 45°. При этом каждая свариваемая деталь условно разбивается на две пластинки неравной толщины dI и dII (при сварке разнотолщинных деталей построения необходимо выполнять для каждой детали).

Собственное сопротивление пластинки толщиной d с контактами неодинакового размера, неравномерно нагретой в условиях точечной сварки, можно приближенно рассчитать как полусумму сопротивления двух пластинок, толщиной dI и dII, зажатых, соответственно, между электродами dэ и dпр

, (2.13)

, (2.13)

где А1 и А2 - коэффициенты, зависящие, соответственно, от отношения dэ/dI и dпр/dII и учитывающие, что фактическое сопротивление детали меньше сопротивления цилиндра металла, зажатого между электродами dэ и dпр. Эти коэффициенты определяются по графику, представленному на рис. 2.4;

rТI и rТII - удельные сопротивления деталей, соответственно, при температурах Т1 и Т2. При сварке деталей из низкоуглеродистых сталей Т1 = 1200°С и Т2 = 1500°С, а для алюминиевых сплавов Т1 = 450°С и Т2 = 630°С;

К3 - коэффициент, учитывающий неравномерность нагрева деталей. Для сталей К3 = 0,85; для алюминиевых сплавов К3 = 0,9.

dэ

Рис. 2.3. Схема поля тока для расчета сопротивления детали

Рис. 2.4. Зависимость коэффициента А от отношения d/d

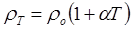

Удельные сопротивления определяются по формуле:

, (2.14)

, (2.14)

где rо - удельное сопротивление металла при 20°С;

a - температурный коэффициент сопротивления;

Т - температуранагрева, при которой определяется rТ.

При сварке деталейравной толщины производится расчет сопротивления одной детали и вформулу (2.6) подставляется удвоенная его величина. При сваркедеталей неодинаковой толщины производится расчет дляобоих деталей и в формулу ( 2.6 ) подставляется ихсумма.

2.2. Оборудование и материалы

2.2.1. Пластины для сварки из одноименных или разноименных металлов - по указанию преподавателя одинаковой или разной толщины: низко- и среднеуглеродистые стали; легированные стали и сплавы; никелевые, титановые, медные и алюминиевые сплавы размером 20´80´(0,5¸3,0) мм.

2.2.2. Микрокалькуляторы.

2.2.3. Машина для контактной точечной сварки типа МТ-1220.

2.2.4. График внешних характеристик данной машины.

2.2.5. Масштабная линейка и транспортир.

2.2.6. Амперметр сварочного тока типа АСУ-1М.

2.2.7. Электромеханический секундомер типа ПВ-53Щ.

2.2.8. Набор слесарного инструмента (напильник, зубило, молоток и тиски).

2.2.9. Пружинный динамометр ДПС-1.

2.3. Порядок выполнения работы

2.3.1. По приведенной выше методике рассчитать значения основных параметров режима сварки для предложенных преподавателем образцов.

2.3.2. По внешним характеристикам контактной машины графически определить оптимальную ступень включения сварочного трансформатора, обеспечивающую возможность установки полученного расчетом тока.

Для определения необходимой ступени включения сварочного трансформатора, обеспечивающей требуемый ток, на графике внешних характеристик машины (зависимость U2 = f(Iсв)) строится линия сопротивления свариваемых деталей. Угол наклона линии сопротивления определяется по формуле

, (2.15)

, (2.15)

где MR - масштабный коэффициент сопротивления (MR = MU /MI);

MU - масштабный коэффициент напряжения, мм/В;

MI - масштабный коэффициент тока, мм/А.

На графике внешних характеристик через начало координат под углом aR проводится линия сопротивления свариваемых деталей. На оси абсцисс откладывается значение полученного расчетом тока Iсв и из полученной точки восстанавливается перпендикуляр до пересечения с линией сопротивления. Ближайшая (большая) от точки пересечения ступень и будет оптимальной.

2.3.3. Заправить электроды на машине, обеспечив требуемый диаметр контакта. Установить вычисленные значения параметров режима: усилие сжатия электродов, время протекания сварочного тока. Установить ступень включения трансформатора и ручку фазовой регулировки «Нагрев» (на блоке управления) в положение, обеспечивающее ток короткого замыкания, составляющий 75% от максимального тока на данной ступени.

2.3.4. Сварить пластины, измеряя при этом величину сварочного тока и время сварки. В случае отклонения тока от требуемой величины подстроить его значение ручкой «Нагрев».

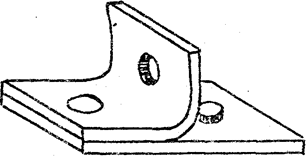

2.3.5. Разрушить сваренный образец в тисках о помощью зубила и молотка (точка разрушается на отрыв согласно рис. 2.5) и сравнить диаметр сварной точки с её расчетным значением

. (2.16)

. (2.16)

2.3.6. При значительном отклонении размера сваренной точки от расчетного значения объяснить причину расхождения.

Рис. 2.5. Образец технологической пробы

2.4. Содержание отчета

Цель и задачи работы;

расчет основных параметров режима точечной контактной сварки;

графическое определение оптимальной ступени сварочного трансформатора;

эскиз разрушенного соединения с указанием размеров сварной точки;

выводы по работе.

2.5. Контрольные вопросы

1. Какие основные параметры определяют режим точечной сварки?

2. Как Вы понимаете термины «мягкий» и «жесткий» режимы?

3. Порядок расчета сварочного тока.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 3325; Нарушение авторских прав?; Мы поможем в написании вашей работы!