КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 1. Измерение и регистрация основных параметров режима сварки

|

|

|

|

ЦЕЛЬ РАБОТЫ: Изучить особенности и овладеть методиками измерения и регистрации основных параметров режима контактной сварки.

1.1. Общие положения

1.1.1. Измеряемые параметры и особенности измерения

Основным условием стабильности процессов контактной сварки, как правило, является строгое соответствие параметров режима, установленных аппаратурой управления, параметрам, заданным по технологии. В технологической карте фиксируют основные параметры режима: сварочный ток, время его протекания (время сварки), усилие сжатия электродов.

В зависимости от толщины свариваемых деталей и фактических свойств материала режимы сварки изменяются в очень широких пределах. Сварочный ток изменяется не только по величине (обычно измеряется в кА), но и по форме импульса. Усилие сжатия электродов изменяется от десятков и сотен грамм при микросварке до сотен и десятков сотен килограммов при сварке изделий больших толщин. Время сварки может изменяться от миллисекунд до нескольких секунд. Основной особенностью сварочных процессов являетсяих кратковременность, поэтому обычные измерительные приборы, как правило, не могут быть использованы.

Требования, предъявляемые к точности измерений параметров сварки, зависят от степени их влияния на прочность сварных соединений. В свою очередь, степень влияния параметров режима сварки на прочность зависит от значений самих параметров, толщины и свойств свариваемого металла, а также от многих других факторов. При этом следует учитывать, что чрезмерное повышение требований, предъявляемых к точности измерительных приборов, приводит к значительному усложнению этих приборов, снижениюих надежности и повышению стоимости.

На основании результатов многочисленных исследовательских работ, а также производственного опыта считают, что в большинстве случаев точность измерения сварочного тока должна быть в пределах 3-4%. Точность измерения времени сварки может быть несколько ниже - 4-5%. Величина усилия сжатия электродов в меньшей степени влияет на качество соединения, поэтому точность измерения усилия может быть порядка 5-10%.

Важной особенностью контактной сварки также являются сильные переменные магнитные и электрические поля, вызываемые сварочным током во вторичном контуре, потоками рассеяния трансформатора и резкими изменениями напряжения при включении и выключении силовых вентилей в схемах преобразования и управления. Этими полями могут наводиться значительные э.д.с. от помех в измерительных цепях, которые способны искажать результаты измерений. Для защиты от помех используют, магнитные и электрические экраны, перевивают соединительные провода от датчиков к измерительным приборам, включают встречно компенсирующие катушки, а также применяют ряд других специальных мер.

1.1.2. Измерение и регистрация сварочного тока

Контактная сварка является процессом, в котором плавление металла происходит за счет теплового действия тока, протекающего через зону сварки. При сварке на машинах переменного тока его тепловое действие оценивается по действующему значению, а для машин с униполярным импульсом - по его амплитудному значению (рис. 1.1).

В современных машинах переменного тока для плавного его изменения применяется фазовое регулирование (регулятор «Нагрев»), существенно изменяющее синусоидальную форму сварочного тока. Кратковременность включения тока, большая величина и несинусоидальная форма импульса делают невозможным использование стандартных приборов для его измерения. Для этих целей применяют специальные приборы типа АСУ-1М, ДСТ-2М (в совокупности с осциллографом), ИТ-02, ИТ-03, ИТ-80 и другие. Основные технические характеристики некоторых приборов приведены в табл. 1.1.

Рис. 1.1. Формы импульсов сварочных токов различных типов

контактных машин: а, б - переменного тока; в, г - низкочастотных;

д – конденсаторных; е - низкочастотных шовных

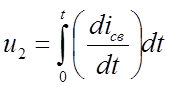

Прибор АСУ-1М (рис. 1.2,а,б) используют для периодического измерения сварочного тока. Для этого датчик 1, который представляет собой тороидальную катушку с большим количеством витков, надевают на токоведущий элемент сварочной машины 2 (консоль или электрододержатель). Тороидальная форма катушки позволяет получить сигнал напряжения, величина которого не зависит от места расположения катушки в контуре машины. Датчик 1 является измерительным трансформатором без железного магнитопровода, в котором роль первичной обмотки выполняет токоведущий элемент машины, а вторичной - тороидальная катушка.

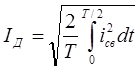

При измерении действующего значения тока IД ключ 9 разомкнут. Значение переменного тока за полупериод определяется выражением

. (1.1)

. (1.1)

Измерение тока осуществляется следующим образом. На клеммах датчика 1 возникает напряжение u1, пропорциональное скорости изменения магнитного потока или сварочного тока

. (1.2)

. (1.2)

Таблица 1.1

Основные технические характеристики приборов для измерения силы сварочноготока во вторичном контуре

| Параметр | АСУ-1М | ИТ-02 | ИТ-0З | ИТ-80 |

| Измеряемая сила сварочного тока, кА | 2,5—200 | 2,0—500 | 2,0—200 | 2,0—320 |

| Относительная погрешность измерения, % | ±5,0 | ±2,5 | ±3,0 | ±2,5 |

| Конструкция датчика | Тороид | Тороид разъемный | ||

| Отсчет измеряемой величины | Аналоговый | Цифровой | Аналоговый | |

| Возможность измерения сварочного тока на машинах: конденсаторных низкочастотных постоянного тока переменного, 50 Гц | + + + + | — — — + | + + + — | + + + + |

| Возможность измерения в заданной полуволне | — | + | — | + |

| Габаритные размеры, мм | 415´298´355 | 308´120´315 | 280´120´315 | 250´170´130 |

| Масса, кг | 7,9 | 3,3 |

В интегрирующем усилителе 3 происходит формирование сигнала, пропорционального сварочному току

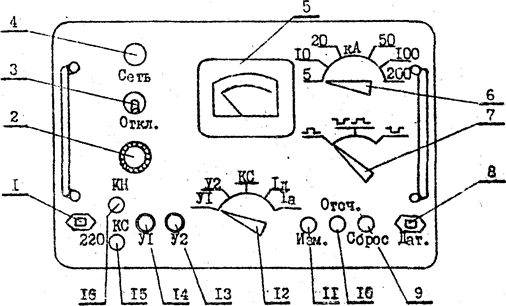

Рис. 1.2. Прибор АСУ-1М для измерения сварочного тока:

а - структурная схема; б - графики электрических процессов

. (1.3)

. (1.3)

В диодном квадраторе 4 формируется сигнал, пропорциональный квадрату мгновенного значения сварочного тока  .

.

Во втором интеграторе 5 формируется сигнал  , пропорциональный квадрату значения тока за Т / 2. Эта информация запоминается конденсатором С (Uс) и считывается электроизмерительным прибором 7, в котором операция извлечения квадратного корня для получения действующего значения сварочного тока в наибольшем, последнем полупериоде предусматривается соответствующей градуировкой его шкалы

, пропорциональный квадрату значения тока за Т / 2. Эта информация запоминается конденсатором С (Uс) и считывается электроизмерительным прибором 7, в котором операция извлечения квадратного корня для получения действующего значения сварочного тока в наибольшем, последнем полупериоде предусматривается соответствующей градуировкой его шкалы

. (1.4)

. (1.4)

Полученное выражение соответствует исходному уравнению (1.1), так как

.

.

Сброс отсчета осуществляется путем разрядки конденсатора 6 замыканием ключа 8.

При измерении амплитудного значения тока IА замыкают ключ 9 и, таким образом, включают элементы 4 и 5 схемы (рис. 1.2, а).

Сигнал, пропорциональный току, формируется интегрирующим усилителем 3, запоминается конденсатором 6 и считывается по линейной шкале стрелочного прибора 7.

Минимальная длительность протекания тока, необходимая для достоверных измерений равна 0,01 с. Измерение IА может производиться либо с выбором полярности импульса, либо в обеих полярностях - без различия в направлениях протекания импульса тока сварочной машины.

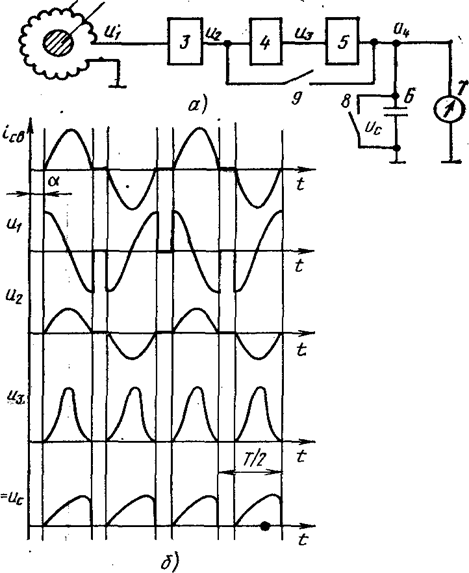

Внешний вид прибора приведен на рис. 1.3.

Для наблюдения сварочного тока на осциллографе в качестве датчиков используются трансформаторы тока, шунты, катушки индуктивности, датчики Холла. В зависимости от требуемой точности измерений, условийих проведения, режимов сварки и типа машин выбираются наиболее подходящие датчики.

Рис. 1.3. Передняя панель прибора АСУ-1М с обозначениями органов управления: 1 - сетевой разъем; 2 - предохранитель; 3 - тумблер включения напряжения питания; 4 - индикатор сети; 5 - стрелочный прибор отсчета; 6 - переключатель диапазонов измерения тока; 7 - переключатель полярности; 8 - разъём подключения датчика; 9 - кнопка «Сброс» (для возвращения стрелки в исходное положение необходимо нажать кнопку до нового отсчета); 10 - кнопка «Отсчет» (нажать по окончании тока и, отпустив её, считать показания стрелочного прибора); 11 - кнопка «Измерение» (должна быть нажата все время, в течение которого проходит импульс сварочного тока); 12 - переключатель рода работ (У1 и У2 - включение прибора в режим балансировки соответствующего усилителя; КС - включение прибора в режим проверки контрольным сигналом; IД и IА - включение прибора в режим измерения параметров сварочного тока - действующего и амплитудного), 13 - балансировка второго усилителя; 14 - балансировка первого усилителя; 15 - кнопка «Контрольный сигнал» (при проверке контрольным сигналом переключатель диапазонов установить в положение «10 кА», переключатель полярности в любом крайнем положении); 16 - кнопка «Контроль напряжения» (стрелка отклоняется в крайнее положение)

Измерительные трансформаторы тока позволяют производить измерения практически во всем диапазоне номинальных сварочных токов контактных машин. Для измерения токов в машинах большой мощности вторичный виток измерительного трансформатора должен иметь водяное охлаждение.

Электрические шунты применяют для измерения тока в машинах малой мощности. При использовании шунтов в качестве датчиков тока имеют место погрешности, обусловленные реактивной составляющей падения напряжения на шунте; активной составляющей напряжения, вызванной явлением поверхностного эффекта или эффекта близости; э.д.с., наводимой в проводниках измерительной цепи; изменением удельного сопротивления шунта при его нагреве.

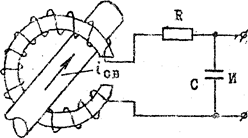

В качестве датчиков сварочного тока наиболее широко применяются катушка индуктивности с интегрирующим контуром и полупроводниковые датчики Холла. Катушка индуктивности располагается на токоведущей части вторичного контура сварочной машины, не внося дополнительной индуктивности. Пределы измерения тока практически не ограничены. Для осуществления операций интегрирования применяют электрическую цепь, состоящую из активного сопротивления R и конденсатора C (рис. 1.4).

а) б)

Рис. 1.4. Схема датчика тока с интегрирующим контуром (а) и

графики э.д.с. и сварочного тока (б)

Напряжение на выходе такой схемы будет приблизительно пропорционально величине сварочного тока. Точность преобразования будет тем выше, чем меньше постоянная времени схемы t =R*С по сравнению с длительностью импульса сварочного тока. Однако при этом будет уменьшаться и величина исходного сигнала. Датчики с интегрирующим контуром в большинстве случаев используются для измерений в однофазных машинах, работающих от сети переменного тока промышленной частоты.

Датчики тока, построенные на использовании эффекта Холла в полупроводниках, более совершенны по сравнению с рассмотренными датчиками. Напряжение на выходе такого датчика не зависит от частоты, поэтому он является универсальным и может быть использован для измерения сварочного тока в машинах различного типа: конденсаторных, однофазных, низкочастотных, с выпрямлением тока во вторичном контуре и т.д. Напряжение на выходе такого полупроводникового датчика пропорционально не скорости изменения тока, а самому току. Величина выходного напряжения достаточна для прямого измерения без последующего усиления. Все эго делает измерительное устройство более точным, надежным и конструктивно несложным.

Недостатком датчика является зависимость выходной э.д.с. от его расположения на машине и от конфигурации ее токоведущих частей. Это вызывает необходимость градуировки датчика всякий раз при его установке. Необходимо также постоянно контролировать величину тока питания датчика.

Эффект Холла заключается в возникновении поперечной э.д.с. Ех на поперечных торцах полупроводниковой пластинки, вдоль которой протекает ток iп и через которую, перпендикулярно её плоскости, проходят силовые линии магнитного поля Н. Эта э.д.с. определяется уравнением

, (1.5)

, (1.5)

где k - коэффициент, зависящий от материала и размеров полупроводниковой пластинки;

Н - нормальная составляющая магнитного поля.

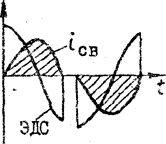

В приборе ДСТ-2М датчик Холла выполнен в виде выносного зонда, который связан с прибором специальным кабелем. Выносной зонд помещается в магнитное поле вторичного контура машины таким образом, чтобы магнитные силовые линии пересекали плоскость датчика. Датчик имеет две системы электродов: токовые (рис. 1.5,а-б), служащие для подвода рабочего тока и «холловские» (рис. 1.5,в-г) - для снятия э.д.с. Холла. Выход датчика подключают к осциллографу. Ток питания датчика iп устанавливают по миллиамперметру в зависимости от требуемого масштаба изображения и чувствительности осциллографа, а также вторичного тока машины.

Рис. 1.5. Электрическаясхема измерения сварочного тока

датчиком Холла

1.1.3. Измерение и регистрация времени сварки

Для измерения длительности сварочного импульса нашли применение электромеханические секундомеры, например типа ПВ-53Щ. В этом приборе в качестве движущего элемента используется поляризованное реле. При прохождении по обмотке возбуждения переменного тока якорь реле колеблется между полюсами постоянного магнита с частотой 50 Гц, приводя в движение стрелку прибора.

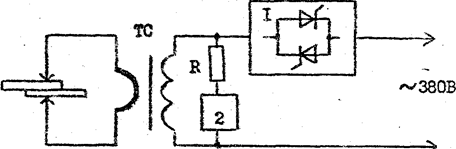

Для измерения на машинах переменного тока электросекундомер подключается параллельно первичной обмотке сварочного трансформатора (рис. 1.6). При напряжении питания 380 В последовательно с прибором включается добавочное сопротивление R = 3 кОм.

Электросекундомеры типа ПВ дают значительную погрешность (особенно при измерении импульсов длительностью менее 0,06-0,08 с). Для получения более точных измерений пользуются декатронными счетчиками типа СИ-2 или производят запись импульсов тока с помощью осциллографа, у которого имеется либо отметчик времени (светолучевой осциллограф), либо калибратор развертки (электронно-лучевой осциллограф).

Рис. 1.6. С хема измерения длительности протекания сварочного тока: 1 — контактор; 2 — электросекундомер (счетчик импульсов)

1.1.4. Измерение и регистрация усилия сжатия

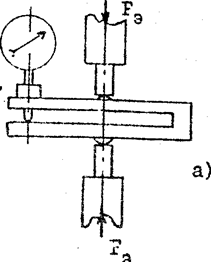

Для измерения статического усилия на электродах сварочных машин применяют различные динамометры.

Гидравлический динамометр состоит из стальной диафрагмы, внутренняя полость которой соединена штуцером с манометром. Полость прибора заполнена маслом. Шкала манометра градуирована в единицах силы.

Принцип действия пружинного динамометра основан на измерении индикатором часового типа величины деформации плоской пружины. Показания динамометров в делениях индикатора по градуировочным кривым или таблицам переводят в единицы силы. Основная погрешность измерения пружинными динамометрами типа ДПС составляет ±3%.

Перед измерением усилия необходимо проверить соосность электродов (роликов) и состояние привода. Привод считается хорошо отрегулированным, если при снятии давления воздуха ползун опускается в нижнее положение. Для измерений динамометр помещают между электродами сварочной машины (рис. 1.7,а). При отключенном токе включают привод и снимают показания с индикатора динамометра. Затем по градуировочному графику, прилагаемому к динамометру, определяют усилие электродов.

Для регистрации кривой изменения усилия на электродах во времени (динамического усилия) используют осциллограф и специальные датчики, которые преобразуют измеряемое усилие в пропорциональный ему электрический сигнал. В качестве таких датчиков нашли применение потенциометрические, пьзоэлектрические, тензометрические и другие.

б)

Рис. 1.7. Измерение статического и динамического усилий на электродах: а - измерение статического усилия динамометром ДПС; б - схема устройства для измерения динамических усилий с помощью тензометрических датчиков

Тензометрические проволочные датчики наклеивают на один из элементов вторичного контура, воспринимающего нагрузку (рис. 1.7,б). Датчик 1 воспринимает деформации элемента от нагрузки, а датчик 2 используется для термокомпенсации моста. К одной из диагоналей моста подключается источник стабилизированного напряжения; с другой его диагонали сигнал через усилитель подается на осциллограф. Перед измерением мост балансируют изменением сопротивления его плеч. При сбалансированном мосте величина и знак на выходе усилителя будут пропорциональны нагрузке. Масштаб осциллограммы нетрудно определить, записав на тех же установках известное постоянное по величине усилие, измеренное, например, пружинным динамометром.

1.2. Оборудование и материалы

1.2.1. Контактная машина типа МТ-1220, МШ-1001 и др.

1.2.2. Амперметр сварочного тока универсальный типа АСУ-1М.

1.2.3. Катушка индуктивности с интегрирующим контуром.

1.2.4. Датчик сварочного тока ДСТ-2М.

1.2.5. Электросекундомер ПВ-53Ш с добавочным сопротивлением 3 кОм.

1.2.6. Осциллограф электронный запоминающий типа С9-8.

1.2.7. Динамометр пружинный типа ДПС-1 с градуировочным графиком.

1.2.8. Инструкции по эксплуатации приборов.

1.2.9. Измерительные провода.

1.2.10.Медная пластина толщиной 2-3 мм.

1.2.11. Пластины размером 20´80´0,8 из н.у. стали - 4 шт.

1.3. Порядок выполнения работы

1.3.1. По инструкциям ознакомиться с правилами эксплуатации приборов.

1.3.2. Подготовить к работе прибор АСУ-1М (проверить контрольные сигналы, отбалансировать усилители, установить нужный диапазон измерений).

1.3.3. Подготовить к работе контактную машину. На двух ступенях сварочного трансформатора, при различных установках фазовой регулировки ручкой «Нагрев» (по указанию преподавателя) произвести замеры действующего и амплитудного значений сварочного тока, сжимая между электродами меднуюпластинку.

1.3.4. С помощью динамометра ДПС-1 измерить статическое усилие сжатия на электродах при различном давлении воздуха в пневмоцилиндре (при работе на шовной машине предварительно отключить привод вращения роликов).

1.3.5. По литературным данным для предложенных деталей определить требуемые значения основных параметров режима сварки (для мягкого и жесткого режимов).

1.3.6. С помощью осциллографа и датчика тока ДСТ-2М или катушки индуктивности с интегрирующим контуром снять осциллограммы кривых тока при сварке деталей на мягком и жестком режимах. Зарисовать осциллограммы.

1.3.7. При выполнении п. 1.3.6. измерить длительность протекания тока с помощью электросекундомера ПВ-53Щ. Сопоставить время сварки по электросекундомеру с временем, полученным с осциллограмм.

1.3.8. С помощью осциллографа и прибора АСУ-1М определить градуировочные характеристики катушки индуктивности с интегрирующей цепью. Построигь градуировочный график.

1.4. Содержание отчета

Цель и задачи работы;

методики и схемы измерения и регистрации сварочного тока, времени сварки и усилия сжатия па электродах;

таблицы с результатами измерений по п.п. 1.3.3 – 1.3.4;

осциллограммы сварочного тока с указанием масштабов;

циклограммы процесса сварки на мягком и жестком режимах с указанием временных и амплитудных значений параметров;

градуировочный график катушки индуктивности.

1.5. Контрольные вопросы

1. В чем заключаются особенности измерения параметров режима сварки на контактных машинах?

2. Назовите достоинства и недостатки датчиков тока различного типа.

3. Назовите основные функциональные элементы прибора АСУ-1М.

4. Каков порядок подготовки прибора АСУ-1М к работе?

5. Принцип работы датчика Холла.

6. В чем заключаются особенности измерения времени сварки на контактных машинах различного типа?

7. Как, пользуясь электронным осциллографом, замерить сварочный ток и время его протекания?

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 1894; Нарушение авторских прав?; Мы поможем в написании вашей работы!