КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В. Расчетный метод прогнозирования технологических методов

|

|

|

|

А. Исходные данные детали.

Геометрические параметры рабочего слоя детали включают: наружный диаметр детали в конструктивном концентраторе напряжений (D); толщина наплавленного слоя (Н); радиус поверхности концентратора напряжений (r).

Физико-механические свойства рабочего слоя основного металла детали включают:

– химический состав основы детали;

– медианный предел выносливости основного металла;

– модуль упругости основного металла;

– предел выносливости детали.

Б. Физико-механические свойства наплавленного металла включают следующие параметры:

– твёрдость (НВ) поверхностного слоя детали на участке концентратора напряжений (галтели и отверстия коленчатого вала), МПа;

– величину остаточных напряжений, МПа;

– предел выносливости, МПа;

– модуль упругости, МПа.

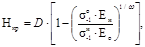

Определение и анализ возможных технологических вариантов для обеспечения сопротивления усталости производят на основе использования расчетного метода[2], устанавливающего связь параметров рабочего слоя реальных деталей с величиной коэффициента упрочнения. Согласно этому методу, величину коэффициента упрочнения для деталей с наличием конструкторского концентратора напряжений определяют по формуле

(2.12)

(2.12)

где ßост – коэффициент, учитывающий величину и знак технологических

остаточных напряжений.

σо-1, σн-1 – пределы выносливости соответственно основы детали и

металлопокрытия;

ЕО, ЕН – модули упругости соответственно металла основы детали и металлического покрытия;

Н, НКР – фактическая и критическая толщина металлического покрытия, мм. Индексы «о и н» указывают на принадлежность соответственно к металлу основы детали и наплавленному слою.

|

|

|

Критическая толщина металлического покрытия – это такая величина, при которой полностью реализуется эффект упрочнения от более высоких физико-механических свойств металлического покрытия. При его критической толщине вероятность усталостного разрушения на поверхности и в подслойной зоне равны, или действующие напряжения равны предельным.

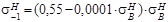

Значения коэффициента, учитывающего величину и знак остаточных технологических напряжений, определяют по формуле

(2.13)

(2.13)

где σост – величина остаточных напряжений в металлопокрытии, МПа;

σ-1д – предел выносливости эталона (новой детали), МПа;

σв– временное напряжение предела прочности на разрыв, МПа. Критическую толщину металлопокрытия в формуле (2.2) определяют по формуле

(2.14)

(2.14)

где D – параметр поперечного сечения детали;

ω – параметр, учитывающий концентрацию напряжений, который определяют из выражения

ω = 3 ασ - 2, (2.15)

где ασ – теоретический коэффициент концентрации напряжений.

При расчётах по формуле (2.12) если фактическая толщина металлопокрытия выше критической, то отношение Н / НКр принимается равным единице. Значения пределов выносливости металла покрытия восстановленных деталей определяют на основе усталостных испытаний плоских лабораторных образцов, вырезанных из металла покрытия. При отсутствии таких справочных данных предел выносливости металла определяют расчётом (ГОСТ 25.504-82), используя его связь с прочностью на разрыв.

Предел выносливости металла рабочего слоя детали можно также определять по твердости. Для сталей низколегированного состава перлитного класса

σ-1= 0,1НВ +150

Для углеродистых сталей.

σ-1= 0,1НВ +100

Примеры расчёта параметров режимов упрочнения для обеспечения заданных значений пределов выносливости после наплавки рассматриваются в работе [2].

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 397; Нарушение авторских прав?; Мы поможем в написании вашей работы!